Статья из архива альманаха «Управление производством».

Текст: Елена Артемова, главный специалист по производственной системе ЗАО «Трансмашхолдинг». Фото Александра Нефедова, ТВЗ

В то время как многие руководители демонстрируют возможность использовать опыт, интуицию и даже эмоции для выполнения одной из своих самых важных функциональных обязанностей – принятия решений, эти «навыки» часто вступают в противоречие с идеальной основой для принятия решений – фактами. Принятие правильного решения определяет эффективность и результат деятельности любой организации, степень достижения поставленной цели. Одним из способов повысить качество, надежность и прозрачность принимаемых решений является использование методологии А3.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

ЗАО «Трансмашхолдинг» – крупнейшая российская компания, специализирующаяся на разработке и производстве подвижного состава для железных дорог, городских транспортных систем. Компания выпускает также дизели различного назначения и компоненты для подвижного состава. Продукция предприятий холдинга эксплуатируется в десятках стран мира, во всех климатических зонах Земли.

Главные задачи развития, которые Трансмашхолдинг определил для себя на ближайшие годы при внедрении Производственной системы – это создание условий для постоянного обучения персонала, совершенствования профессиональных навыков сотрудников; модернизация производства и переход к самым передовым принципам организации работы; создание системы сопровождения выпускаемой продукции на протяжении ее жизненного цикла; развитие производственной культуры и обеспечение стабильного и высокого качества продукции.

Методология мышления в формате А3 позволяет ввести в практику принятие решений, основанных, в первую очередь, на достоверных фактах, аналитической статистике, учитывающих мнения профильных экспертов и всех участников команды. Следование данному принципу повышает аргументированность и обоснованность принимаемых решений и, следовательно, эффективность и результативность деятельности.

A3 – один из инструментов Бережливого производства, который первоначально использовался в компании Toyota как инструмент решения проблем, подачи предложений, планирования и оценки хода процесса. Название инструмента происходит от формата бумаги А3, который при этом используется. Вне зависимости от масштаба вопроса или реализации улучшения, план решения проблемы составляется на одном листе формата А3 – от левого верхнего угла до правого нижнего, начиная с описания проблемы и заканчивая оценкой и стандартизацией мероприятий. Процесс работы с отчетами A3 используется организациями, внедряющими бережливое производство, с целью повышения управляемости циклами PDCA и часто играет роль стимулирования диалога и взаимодействия между различными службами в рамках предприятия.

В рамках развития Производственной системы ЗАО «ТМХ» в течение 2015 года было выбрано несколько направлений для анализа затрат и эффективности деятельности в формате А3, разработки и контроля корректирующих мероприятий по повышению эффективности.

Работа по направлению А3 строилась путем формирования рабочих групп для подготовки статистических и расчетных данных текущего состояния, определения целевых показателей с привлечением компетентных по выбранному направлению специалистов подразделений, служб и отделов заводов для анализа текущего состояния и разработки плана корректирующих мероприятий.

Согласно принципу организационного управления и непрерывного совершенствования PDCA: Plan (Планирование), Do (Выполнение), Check (Проверка), Act (Внедрение и стандартизация) работа над А3 проводится в четыре этапа:

Рис. 1. Модель организационного управления и непрерывного совершенствования PDCA.

Этап «Планирование» состоит из блоков: «Описание вопроса», «Описание текущего состояния», «Описание целевого состояния», «Анализ текущего состояния».

| Шаг 1: Описать вопрос/проблему | Используемые средства |

|---|---|

| В чем сущность проблемы? Кто заинтересован в решении данной проблемы/вопроса? Почему данная проблема/вопрос требует анализа? Что даст решение данной проблемы/вопроса? Как решение данной проблемы поможет достичь целей предприятия? В чем выгода от решения данной проблемы/реализации мероприятий? | Данные и показатели |

| Факты и утверждения | |

| Голос клиента/претензии |

| Шаг 2: Описать текущее состояние | Используемые средства |

|---|---|

| Глубина проблемы? Составляющие исследуемого вопроса/проблемы? Какие данные имеются в настоящий момент? | Анализ данных и показателей |

| Диаграммы, графики, карты текущего состояния. |

| Шаг 3: Задать цель | Используемые средства | |

|---|---|---|

| Что мы хотим получить? Определить и визуализировать будущий результат! | Диаграммы, графики, карты заданного состояния. | |

| Максимально четкая и понятная цель! SMART-цель! | ||

| 1. SPECIFIC | КОНКРЕТНАЯ | Сократить транспортные расходы |

| 2. MEASURABLE | ИЗМЕРИМАЯ | на 40% по сравнению с 2015 г. |

| 3. ACHIEVABLE | ДОСТИЖИМАЯ | Путем установки GPS навигаторов, |

| 4. REALISTIC | РЕАЛИСТИЧНАЯ | предоставленных в аренду компанией «А». |

| 5. TIMED | ОПРЕДЕЛЕННАЯ ПО ВРЕМЕНИ | До конца 2016 года. |

| Шаг 4: Провести анализ текущего состояния | Используемые средства |

|---|---|

| Анализ корневых причин. Проанализируйте все возможные факторы влияния на проблему/вопрос. | Графики и диаграммы. 5Почему? Диаграмма Ишикава, диаграмма Парето. Анализ влияния факторов: Персонал, Метод, Оборудование, Окружающая среда, Материал. |

Этап «Выполнение» состоит из блока «Разработка и выполнение контрмер».

| Шаг 5: Разработать контрмеры | Используемые средства |

|---|---|

| Определить критерии выбора решения проблемы Разработать возможные варианты решения проблемы с учетом ключевых причин. Выбрать оптимальное решение. Разработать план мероприятий. |

Мозговой штурм. Командные обсуждения. План мероприятий. Диаграмма Ганта, матрица RASIC и т.д. |

Этап «Проверка» состоит из блока «Оценка внедренных мероприятий».

| Шаг 6: Оценить проведенные мероприятия | Используемые средства |

|---|---|

| Провести оценку внедренных мероприятий Показать графически результат проведенных мероприятий Выбрать наиболее эффективные мероприятия |

Графики, диаграммы, Утверждения |

| Результаты должны оцениваться в контрольных точках, определенных на этапе «План мероприятий». Используется тот же индикатор и количественные показатели, которые были выбраны на этапе «Постановка цели». Если результаты достигнуты, а мероприятие не завершено, это означает, что процесс находится не под контролем, положительный результат – это просто удача. Проблема появится снова. Если результат не достигнут, а мероприятие было выполнено, это означает, что мероприятие не эффективно. Корневая причина была выбрана неправильно, нужно еще раз применить методики анализа («5 почему», «Диаграмма Ишикава» и пр. ). |

|

Этап «Внедрение» состоит из блока «Внедрение и стандартизация».

| Шаг 7: Внедрить мероприятия & Стандартизация | Используемые средства |

|---|---|

| Задокументировать полученные результаты Внедрить/обновить стандарты Распространить лучшую практику на другие предприятия холдинга |

Утверждение процедур Стандартизация подходов |

| Выводы Запуск новых процессов Обновление существующих процедур Внедрение полученных результатов Стандартизация |

|

Согласование этапов:

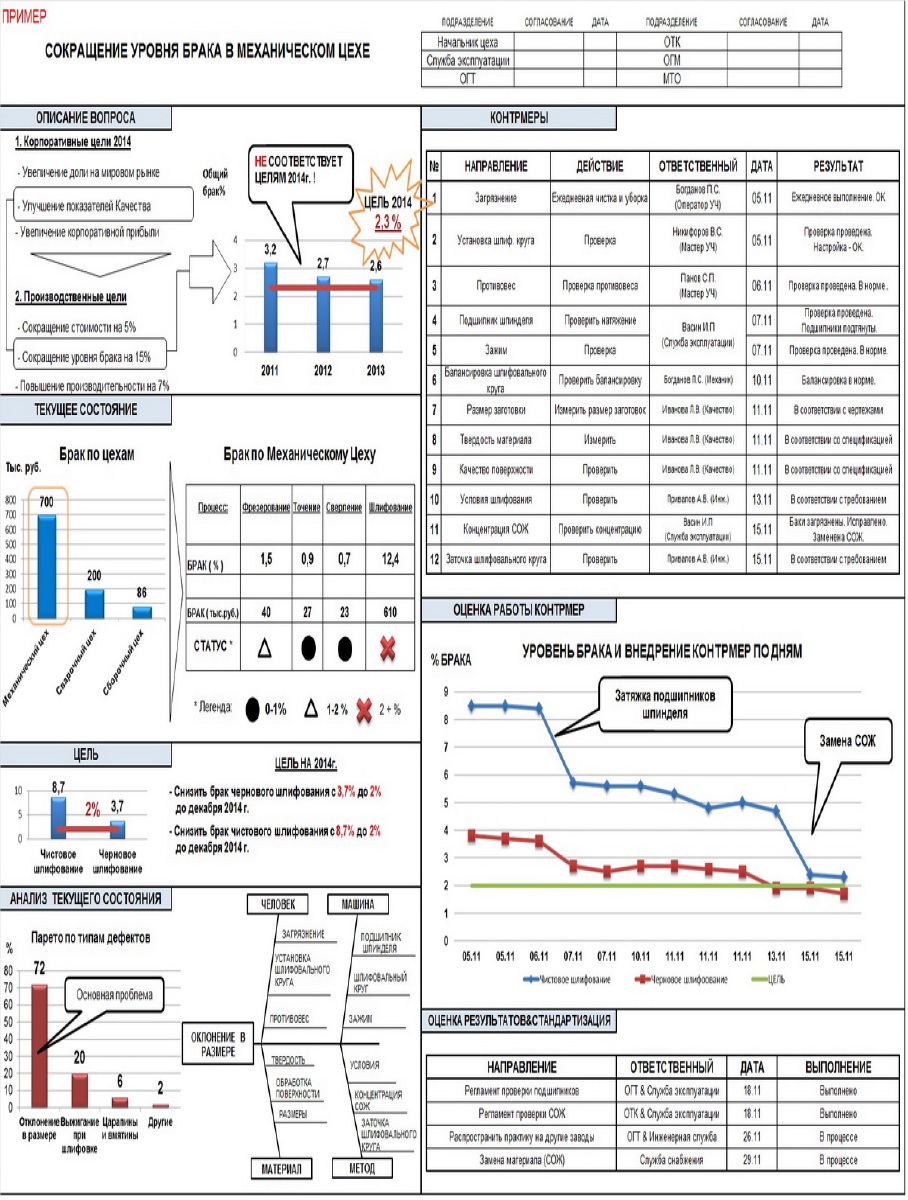

Рис. 2. Пример А3 «Сокращение уровня брака в механическом цехе».

В первую очередь, А3 – это не формат бумаги, это средство взаимодействия между участниками команды по решению вопроса или ведению проекта. Консолидация конкретных фактов, а не абстрактных идей, позволяет принимать взвешенные решения, отбрасывая субъективный подход и эмоции.

Преимущества использования методологии А3:

Несмотря на то, что метод А3 имеет четкую структуру и подход к последовательности анализа, разработки и внедрения мероприятий, он оставляет большие возможности для творческого подхода. А что касается бумаги, в целях экономии – сам отчет может быть распечать на двух листах формата А4!

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Комментарии представителей заводов.

Дмитрий Михайлович Недлин, Начальник Отдела Бережливого Производства Новочеркасского электровозостроительного завода:

«Применение инструмента «формат А3. В начале 2015 года Трансмашхолдингом были определены основные направления, по которым возможно произвести снижение затрат с учетом снижения объемов производства промышленных предприятий по всей стране. Учитывая тот факт, что по всем заявленным направлениям необходим регулярный контроль в течение всего года со стороны руководства, было принято решение использовать инструмент А3, который обеспечивает визуализацию хода решения проблемы и позволяет лаконично и без лишней информации донести суть проблемы.

Далее были организованы рабочие группы, которые провели детальный анализ непроизводительных затрат по каждому направлению и выработали детальный план мероприятий. Эффективность разработанных мероприятий можно проследить по следующим результатам:

Ольга Александровна Норкина, Начальник Отдела Бережливого Производства Демиховского машиностроительного завода:

«В целом все участвовавшие в А3 высказали мнение, что это нужный инструмент в решении проблем по направлениям на уровне завода, который позволяет без излишних документов, увидеть наглядно проблему со всеми составляющими и результаты выполненных мероприятий.

Достижения: снижение себестоимости продукта на 0,7% по направлению ПКИ (в рамках А3 были разработаны мероприятия по импортозамещению и снижению затрат более чем на 5%)

Достоинства внедренного инструмента А3 – наглядность и компактность размещения информации по обозначенному вопросу. В совокупности с Программой энергосбережения и повышения энергетической эффективности ОАО «Демиховский машиностроительный завод» и разработанными мероприятиями по снижению энергопотребления, инструмент А3 позволяет визуально отслеживать и проводить анализ текущего состояния процесса. Упрощена процедура контроля выполнения мероприятий по реализации контрмер в соответствии с определенными датами выполнения работ».

Евгений Викторович Иванов, Директор по развитию производственной системы Коломенского завода:

«Как и внедрение всего нового, требование по отчетности в формате А3 было «спущено» сверху. И первая реакция была совершенно естественная: зачем нам это надо, у нас есть установленный порядок, и он нас полностью устраивает. Далее, спустя несколько месяцев, руководители привыкли к тому, что так надо. А к концу 2015 года в формате А3 отчеты стали делать мастера на участках в цехах, начальники отделов.

Наиболее значимых результатов удалось добиться по ряду направлений:

Главным плюсом этой методики я считаю возможность систематизировать и визуализировать на одном листе бумаги одновременно текущую ситуацию и проблему, пути решения и результат. Раньше это найти можно было в 3-х, 4-х или более документах. Думаю, что лучше всего данный инструмент помогает решать межфункциональные проблемы, требующие совместного подхода».