RABIT (технология быстрых изменений) в действии. Практический пример.

О том, что такое Rapid Analysis and Bottleneck Improvement Team, или RABIT, технология экспресс-анализа и устранения узких мест, вы можете прочитать в первой части этой статьи (см «Как повысить производительность труда на 20% за два месяца? RABIT: Часть 1»).

Лучший способ продемонстрировать действенность RABIT – это рассмотреть практический пример. Промышленное предприятие Х (машиностроительная отрасль) обратилось к консалтинговому агентству в попытке решить проблемы постоянного роста себестоимости производства, сокращения прибыли, неспособности выполнить заказы в сроки. Особенно серьезная ситуация сложилась на основной производственной линии, где чаще всего и наблюдались задержки. Несоблюдение условий договоров приводило к регулярным конфликтам с клиентами.

Более года сотрудники работали сверхурочно, включая выходные. Предпринималось несколько попыток увеличить производительность (без увеличения количества работников), но попытки оставались безрезультатными. Увеличить число работников не позволяла ограниченность в средствах и высокая себестоимость производства. Усложняла ситуацию и высокая изменчивость спроса, которая из-за недостаточной гибкости производства приводила то к перегруженности рабочих, то к простоям. Долги, срывы заказов, падение производительности росли в геометрической прогрессии, и самостоятельно исправить ситуацию привычными методами руководство уже не могло.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

При более внимательном рассмотрении было обнаружено, что на предприятии отсутствует надежная система оценки эффективности персонала. Кроме того, при личной беседе руководитель команды по улучшениям не смог четко сформулировать цели, на которые предприятие должно выйти к определенному сроку. Причины заключались в том, что из-за критической ситуации на предприятии руководители, которые должны отвечать за повышение производительности, тратили все свое время на решение постоянно возникающих проблем. Срочные работы не давали им возможности всерьез заняться изучением причин существующих проблем, заставляя бороться с «симптомами». Для разрешения сложившейся ситуации применялась система поиска узких мест и критических факторов RABIT.

Развертывание системы RABIT состояло их трех этапов, реализация которых в итоге привела к сокращению частоты задержек в поставках, снижению объемов сверхурочной работы и увеличению прибыли компании.

Прежде, чем приступать к поиску ответов на вопрос «Что мы будем менять?», был задан вопрос «Кто должен быть в команде?». В команду вошли четыре человека:

Кроме того, заранее были определены сотрудники со специализированными навыками, к которым группа периодически обращалась за помощью.

Затем было проведено стартовое совещание для всего отдела, на котором его руководитель сообщил о готовящихся изменениях, которые поддерживаются на самом высоком уровне, и призвал работников оказывать всяческое содействие для изменения ситуации к лучшему для всех сотрудников компании.

По мере формирования команды был проведен предварительный анализ процессов. Его целью было задать направления работы для команды:

Рассмотрим каждое из них подробнее.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Одна из проблем предприятия заключалась в неспособности гибко реагировать на колебания спроса, что приводило к задержкам в выполнении заказов, снижению качества из-за периодического форсирования производственного процесса, росту потерь и простоям в моменты падения спроса. Чтобы исправить сложившуюся ситуацию и выровнять процесс производства, в момент спада спроса RABIT-команда при помощи консультанта выделила несколько групп заказов, вероятность поступления которых в ближайшее время была самой высокой, и направила их на выполнение раньше назначенного срока. Производственный отдел был загружен стабильным количеством заказов, работая на опережение, что позволяло снизить нагрузку во время подъема спроса.

Этот шаг связан с определенным риском: при изменении не величины, а самой структуры спроса произведенные на опережение товары могут не найти своего покупателя. Для предотвращения такой ситуации предприятие должно постоянно отслеживать ситуацию на рынке, отмечать тенденции, фиксировать историю заказов на предприятии. С накоплением опыта и данных по колебаниям спроса за продолжительный период работы компания сможет делать более точные прогнозы.

Другим источником проблем, связанным с отсутствием должного планирования, являлись трудности с распределением заказов между единицами оборудования. Детали хаотично направлялись на любое свободное в данный момент оборудование без учета реальной нагрузки, что приводило к частым переналадкам и снижению производительности.

RABIT-команда разделила продукцию по типам и распределила между отдельными станками. Это значительно сократило суммарное время переналадки и увеличило производительность всего отдела.

При стандартизации операций первым шагом стало определение допустимой производительности – как высоко можно поднять производительность не в ущерб качеству? В сущности, произошла переоценка всех операций на предмет их полезности. Команда быстро пришла к выводу, что самой главной является непосредственное производство детали – именно она имеет ценность для потребителя. Остальная деятельность работников, такая, как наладка или транспортировка, хотя и важны для производства, не создают для клиента никакой ценности.

На основании этого вывода RABIT-команда сформулировала цель: пересмотреть процессы, от получения сырья до оформления документации при продаже товара, и по возможности устранить все ненужные операции, отнимающие время и усилия работников. Но в процессе обнаружилось, что, несмотря на единство задач, у каждого оператора был свой способ выполнения работы. В цеху работали семнадцать операторов, и команде было представлено семнадцать способов выполнения работы с разной очередностью операций разной длительности.

RABIT-команда попросила операторов подробно описать свои действия по выполнению работы для создания пошагового набора инструкций для каждого оператора. На основе полученных ответов было сделано несколько набросков в зависимости от продолжительности операций, уровня качества, удобства для выполнения, техники безопасности. В результате команда разработала и представила операторам окончательный вариант инструкции. В первый же день ее использования был зафиксирован скачок производительности всего отдела без ущерба качеству продукции.

Для управления процессом команда также подготовила пошаговую инструкцию для менеджеров цеха. Это позволило им проводить регулярные оценки процесса и определять отклонения от стандартов. Инструкция позволяла всей команде операторов работать согласованно, а менеджерам – отслеживать индивидуальный прогресс каждого оператора. Команда по улучшениям приступила к третьей фазе своей работы.

Управление производительностью было самым важным элементом всего проекта. До старта RABIT-проекта по повышению производительности операторы выполняли свои задачи (семнадцатью разными способами) и не представляли, чего хочет от них клиент и насколько их работа влияет на конечный результат всего производственного цикла. Тогда команда разработала специальные графики прогресса для операторов. По горизонтальной оси отмечался ежедневный прогресс каждого оператора в отношении достижения конечной цели. Вертикальная ось показывала дневную цель (норму) для всех трех смен. Так, каждый оператор знал свой уровень, а менеджеры могли предложить свою помощь отстающим. Менеджеров научили задавать отстающему оператору вопрос «Чем я могу помочь?» вместо того, чтобы обвинять его в задержке производства.

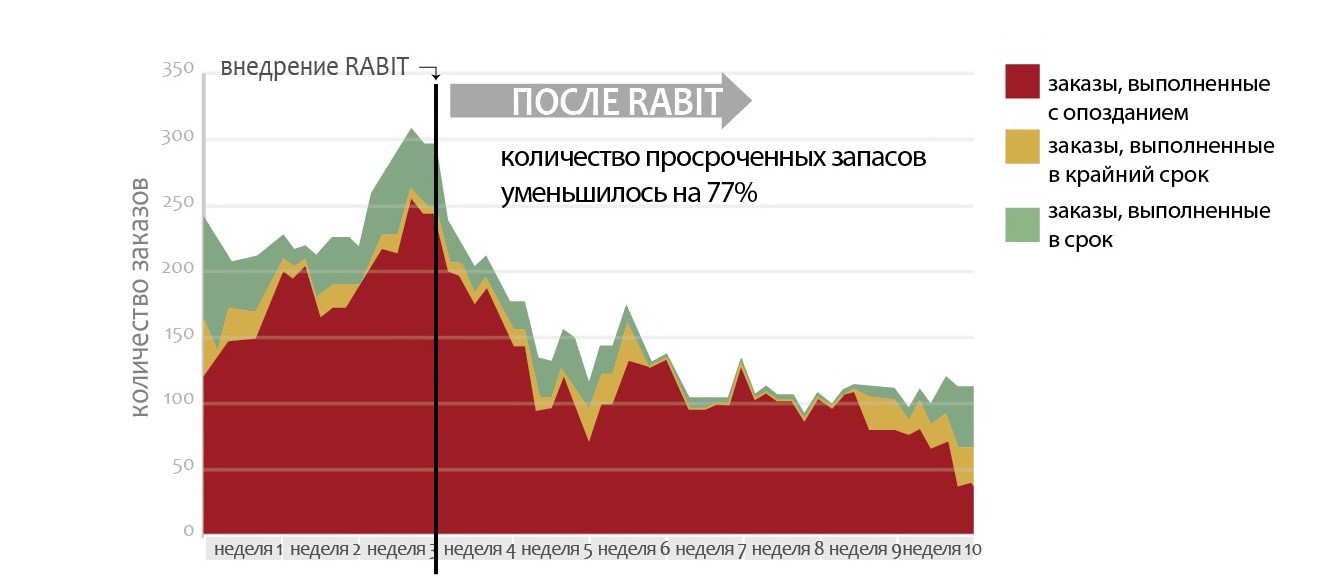

Рис. 2. Влияние RABIT на темпы выполнения заказов.

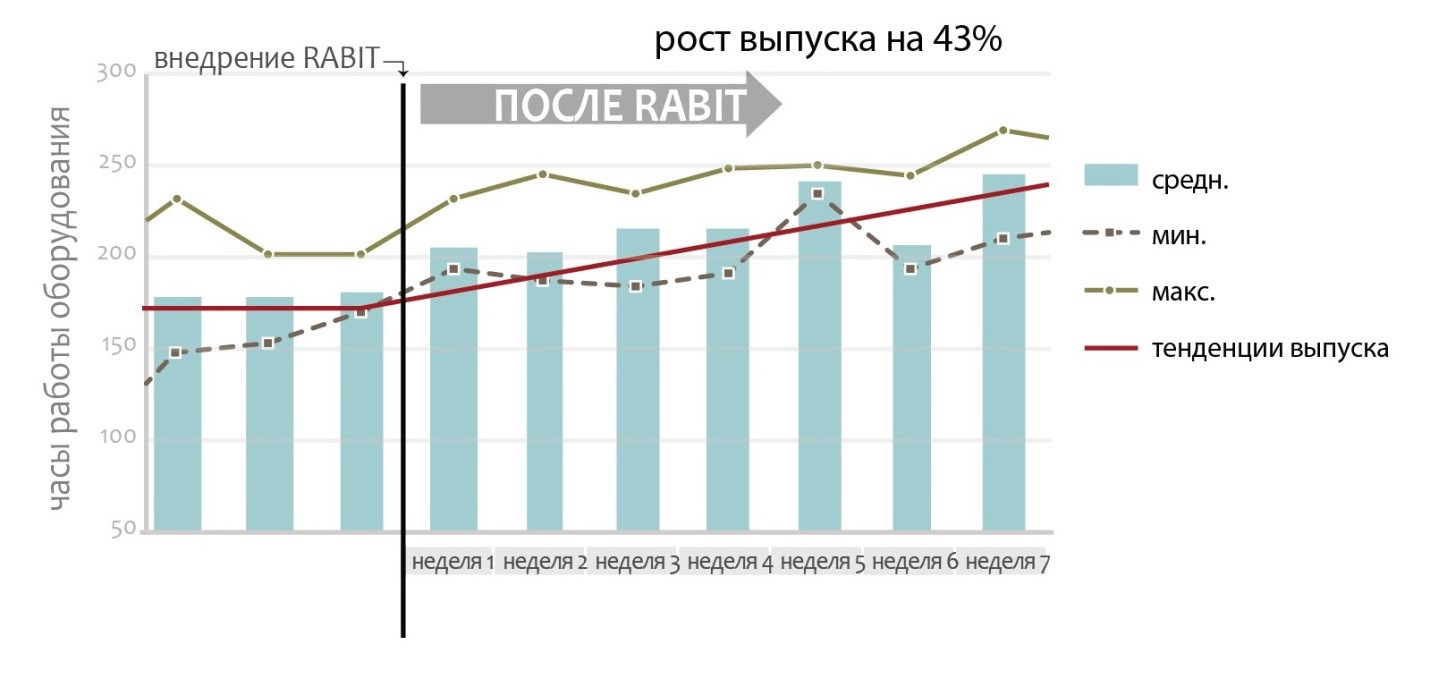

Рис. 3. Влияние RABIT на объем производства.

Цели были поставлены сложные, но достижимые, и операторы несли ответственность за выполнение поставленных задач. Тем не менее, стандартизация операций и проактивное планирование дали операторам возможность работать в более размеренном темпе. Перемены были зафиксированы сразу: работники были более спокойны, они имели четкие инструкции, ощущали поддержку со стороны менеджеров. Впервые за долгое время они не ощущали давления со стороны руководства и могли гордиться своей работой. Результаты не заставили себя долго ждать.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Работа по трем направлениям – проактивное планирование, стандартизация и управления производительностью – привела к выдающимся результатам. Команда RABIT смогла повысить производительность на 27% всего за три недели, и, что более важно, разработала более наглядные показатели производительности, которые позволяли лучше контролировать процессы. Были отмечены и другие успехи:

«Наш отдел годами работал сверхурочно, по субботам и воскресеньям на работы выходили 20 операторов. А сейчас только три оператора выходят на работу в субботу»

Менеджер цеха промышленного предприятия

Чему же, в сущности, учит RABIT и чем он может быть полезен российским предприятиям? Последствия неэффективной организации могут быть катастрофическими для всех предприятий, вовлеченных в единую цепочку создания ценности. RABIT позволяет по-новому взглянуть на процессы, связывая производительность персонала с эффективностью выбранных методов, планированием и грамотным руководством. Правильно задав направление своим сотрудникам и сконцентрировавшись на узких местах и проблемных зонах, можно в краткий срок разрешить любую производственную проблему.

Конечно, в сущности, концепция не предлагает радикально новых решений, однако слишком часто предприятия игнорируют элементарные, но действенные решения в пользу масштабных, долгих и дорогостоящих проектов, которые повышают репутацию компании, не всегда, впрочем, приводя к реальным результатам. Если же вы загляните в саму суть производственных процессов и операций, вместо того, чтобы бороться со следствиями истинных проблем, откроете реальную, а не желаемую картину, используете лучший опыт работников, то сможете достичь роста производительности за короткий срок до 3 месяцев.

Текст: Екатерина Забрудская

Материал подготовлен на основании данных: How You Can Increase Production Productivity by 20% in Less than Two Months, Pinnacle Strategies Inc., Jan. 2013.