Статья из архива альманаха «Управление производством».

Качество важнее количества. Справедливо это и для производственного процесса. Продолжительность и интенсивность труда работника не равноценны качеству и не всегда являются признаком эффективной организации процессов. Если срывы производственных планов становятся регулярными при, на первый взгляд, полной загрузке работников, стоит задаться вопросом: на что в действительности расходуется рабочее время?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Непростые времена в экономике вынуждают компании всерьез заняться оптимизацией своих затрат. И, начав с тщательного анализа производственных процессов, многие с удивлением выясняют, что при полной загрузке сотрудников далеко не все рабочее время идет на создание продукта. Простои, исправление брака, дублирующие операции, выполнение чужих обязанностей отнимают рабочее время, но не несут никакой ценности для конечного клиента. Объем потерянного времени разнится, но в худших случаях может достигать 70-80%. Причина может скрываться в рассогласованных процессах, неэффективно организованной поставке материалов на линии, частых поломках и длительных переналадках оборудования или даже в саботаже и безответственном отношении работников. Какой бы ни была причина, вывод один: в области управления временем скрываются огромные резервы, за счет которых можно повысить производительность, сократить сроки поставок и время вывода на рынок продукции, снизить затраты компании. И на сегодняшний день можно с уверенностью говорить, что такие резервы имеются практически на любом отечественном предприятии.

Объективную картину временных затрат на предприятии можно получить, проведя диагностику уровня организации труда. В ходе ее проведения проводится разделение производительных (непосредственно направленных на выполнение задания) и непроизводительных операций (простоев, перерывов, ненужных операций и других потерь). Чем больше удельный вес непроизводительных операций, тем ниже эффективность работ. Так, если доля непроизводительных операций составляет, скажем, 30%, то это значит, что над созданием продукта работник трудится не 8, а всего 5,6 часов в день.

Итак, вы решили оценить, насколько эффективно используется рабочее время на вашем предприятии. С чего начать?

На первом этапе необходимо тщательно проанализировать процессы на выбранном участке, разделив операции на производительные и непроизводительные. Во-первых, это позволит сразу выявить очевидные источники потерь времени: дублирующие операции, ненужные перемещения, простои, прогулы и опоздания. Во-вторых, анализ и синтез операций необходимы не только для поиска резервов; они являются обязательным условием эффективного производственного планирования, основанного на реальных данных времени, а не тех, которые прописаны в карте процесса, но не всегда соответствуют действительности.

Следующим шагом является исследование времени фактических операций, чтобы определить удельный вес производительных и непроизводительных в рабочем времени. Для выполнения этой задачи существует ряд методов: хронометраж, саморегистрация (самофотография) сотрудниками выполняемых операций, метод выборочных наблюдений и т.д. Выявив самые непроизводительные операции и определив самые затратные по времени, можно более эффективно организовать мероприятия по их устранению.

Итак, только после того, как вы разбили процесс на операции, распределили их на группы «производительные» и «непроизводительные» и определили удельный вес каждой из групп, можно приступать к самому сложному этапу – разработке мер по оптимизации фактических процессов. Универсальных решений здесь нет. Условия и возможности каждого предприятия уникальны, но опыт других производителей может быть полезен для организации собственных мероприятий.

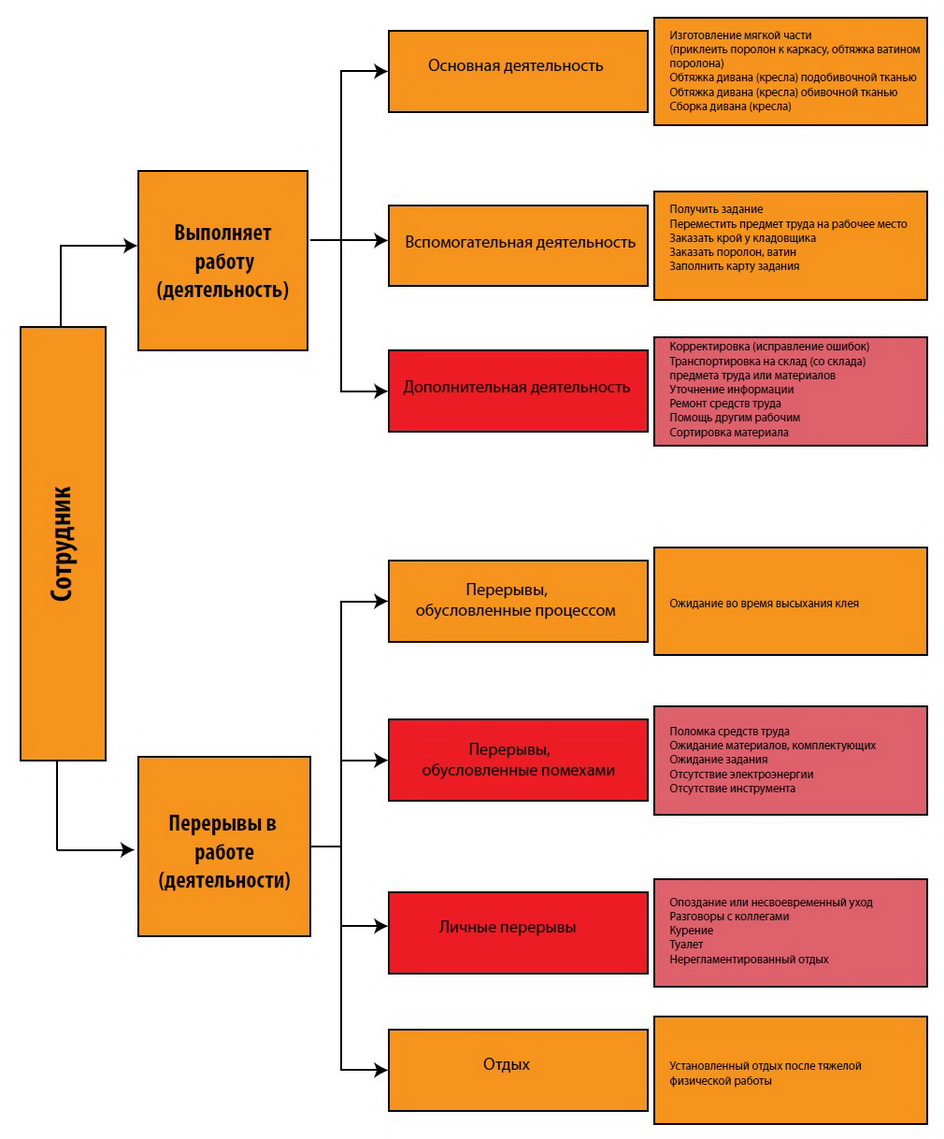

Рассмотрим пример анализа временных затрат, который проводился на предприятии по производству корпусной и мягкой мебели. Несмотря на увеличивающийся спрос, организация производства на предприятии не пересматривалась с советских времен. Производство характеризовалось относительно длительными сроками поставок, невысоким уровнем заработной платы, проблемами с квалификацией и мотивацией сотрудников и т.д. Для повышения эффективности организации производственных процессов была проведена диагностика удельного веса занятости основных рабочих (сборщиков мебели) в производственном процессе. Пилотным стал участок сборки мягкой мебели в монтажном цехе, где осуществляется создание мягкого каркаса, обивка и сборка мебели (см. рис. 1).

Рис. 1. Классификация рабочих процессов в цехе монтажа мебельной фабрики (анализ и синтез видов процессов и времени).

Итак, первым шагом стал анализ и синтез процессов. Для этого после ознакомления с технологической картой процесса и должностными инструкциями участвующих в процессе рабочих, фактический рабочий процесс был разделен на этапы и подробно описан. Обязательное условие: описывать необходимо реальный процесс, со всеми перерывами, простоями, помехами, лишними операциями, а не процесс, зафиксированный в технологической карте. Ни в коем случае нельзя «подтягивать» показатели до желаемого уровня. Важность этого аспекта нужно обязательно донести до работников, которые в условиях наблюдения могут намеренно улучшать показатели, что приведет к искажению данных. Поэтому работники должны быть уверены, что за «плохие» результаты они не будут наказаны. Ваша задача объективно оценить ситуацию, а не найти и наказать виновных.

При этом большое значение имеет и изучение технологической карты и должностных инструкций, даже если они не выполняются. Так во время дальнейшей группировки операций вы будете знать, какие операции являются обязанностью рабочих, а какие нет. Например, должен ли сборщик мебели сам транспортировать кресло на склад или это обязанность вспомогательного рабочего?

Таким образом, после описания фактического процесса мы получаем последовательность операций, которые выполняет каждый из наблюдаемых сотрудников, и список перерывов, которые могут возникнуть во время выполнения работы. Теперь необходимо провести их группировку. На какие критерии необходимо опираться?

В первую очередь все рабочее время можно разделить на две большие группы: время, когда работник осуществляет какую-либо деятельность, и время, когда работник ничем не занят (перерывы в работе по любым причинам). В свою очередь это время можно распределить по следующим критериям:

Такая классификация и дальнейшая группировка осуществляются для каждого рабочего, вне зависимости от того, получаем ли мы нормы времени на отдельные операции либо исследуем удельный вес непроизводительного времени в течение смены в целом отделе. Иначе мы не сможем получить целостной картины использования времени на предприятии как для отдельного сотрудника, так и для участка или цеха в целом.

По итогам первого шага – анализа и синтеза – мы получаем структуру процессов: какие операции направлены на создание ценности, какие являются вспомогательными, но обязательными для производственного процесса, а какие – относятся к личным перерывам, организационным и технически помехам.

Второй шаг представляет собой исследование времени фактических операций, выполняемых сотрудниками, и перерывов с целью определения их удельного веса в рабочем времени. За изучаемый период принимается восьмичасовой рабочий день (480 мин.). Как уже упоминалось ранее, существует множество методов для расчета времени, но на рассматриваемом предприятии использовался метод выборочных или мультимоментных наблюдений. Его преимущество заключается в том, что один наблюдающий может охватывать при одном обходе до от 1 до 30 рабочих, и за сравнительно непродолжительное время наблюдения (в данном случае 4 рабочих дня) можно собрать необходимое количество данных для проведения дальнейших расчетов. К примеру, сбор данных при помощи хронометража или саморегистрации сотрудниками потребовал бы нескольких недель наблюдений.

В ходе мультимоментных наблюдений сгруппированные на этапе 1 фактические операции перечисляются на бумажном или электронном бланке и в случайные моменты времени фиксируются наблюдателем. Фиксация осуществляется обычно штрихом либо любым другим знаком, означающим, что в данный момент времени сотрудник выполняет ту или иную операцию (таблица 1). Это происходит до тех пор, пока не наберется общее количество наблюдений (штрихов) по всему участку – обычно составляющее не менее 500 наблюдений. Чем больше количество наблюдений – тем выше точность результата.

Планируемое количество необходимых наблюдений определяется из статистических расчетов, основанных на достижении желаемой точности результатов, которая характеризуется относительной доверительной областью и обычно устанавливается до 3%.

Таблица 1. Фрагмент листа выборочных (мультимоментных) наблюдений.

После проведения серии наблюдений подсчитывается их общее количество, которое принимается за 100%. Затем подсчитывается количество наблюдений по каждой из групп операций (основные, вспомогательные, личные перерывы и т.д.) и из пропорции рассчитывается удельный вес каждой группы процессов (табл. 2). После этого проводится обязательная статистическая проверка полученных данных на достоверность и точность; она состоит в контроле достижения установленной относительной доверительной области. Если в результате проверки оказалось, что желаемая относительная доверительная область f = 3% не достигнута, то необходимо провести дополнительную серию наблюдений.

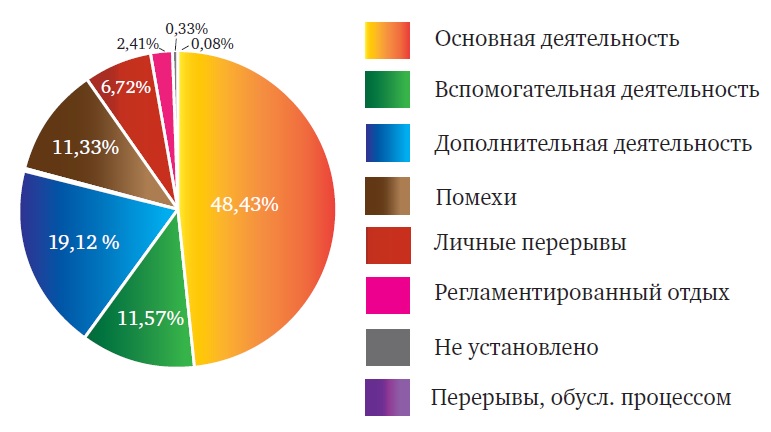

Рассчитаем удельный вес в рабочем времени каждой из групп операций (основная, вспомогательная, дополнительная и т.д.) в примере (табл. 2, рис. 2):

Таблица 2. Удельный вес операций в рабочем времени.

| Группа операций | Общее количество наблюдений по 49 сотрудникам | Удельный вес операции в рабочем времени (в %) |

|---|---|---|

| Основная деятельность | 1188 | 48,43 |

| Вспомогательная деятельность | 284 | 11,57 |

| Дополнительная деятельность | 469 | 19,12 |

| Перерывы, обусловленные процессами | 2 | 0,08 |

| Перерывы, обусловленные помехами | 278 | 11,33 |

| Перерывы, обусловленные личными надобностями | 165 | 6,73 |

| Отдых | 59 | 2,41 |

| Рабочие вне зоны наблюдения | 8 | 0,33 |

| Итого | 2453 | 100% |

Удельный вес выполнения рабочими:

основных операций – 48,43%,

вспомогательных операций – 11,61%,

перерывов, обусловленных технологическим процессом, – 0,08%.

Из этого следует, что производительные операции, т.е. осуществление рабочими деятельности, связанной с выполнением рабочего задания, занимают:

∑ основные операции + вспомогательные + перерывы, обусловленные технологическим процессом = 48,43% + 11,57% + 0,08% = 60%.

60% рабочего времени составляет: 288 мин = 4,8 часа.

Таким образом, операции, связанные с производственным процессом, занимают всего 60% времени, что составляет 4,8 часа вместо положенных 8.

Удельный вес

выполнения дополнительных операций – 19,12 %,

перерывов, обусловленных помехами, – 11,33%,

перерывов, обусловленных личными надобностями, – 6,73%.

Непроизводительные операции, т.е. прямые потери времени, в течение которых не осуществляется деятельность по выполнению рабочего задания, занимают:

∑ дополнительные операции + помехи + личные перерывы = 19,12% + 11,33% + 6,73% = 37%.

37% рабочего времени составляет: 178 мин = 2,96 часа.

Необходимо помнить, что стопроцентное исключение перерывов в работе невозможно, как минимум из-за выходов работников в туалет, непредвиденных обстоятельств и т.д. Задача состоит в определении удельного времени таких простоев. Согласно стандартам западных компаний, помехи, личные перерывы, дополнительные операции должны занимать не более 5-15%, то есть 24-72 минуты. Рассматриваемая мебельная фабрика превышает этот показатель как минимум в 2,5 раза.

Рис. 2. Структура и удельный вес операций в рабочем времени.

Чем же обусловлена такая значительная доля времени, затрачиваемого на непроизводительные операции? Чаще всего за подобной проблемой скрываются недостатки производственного планирования: небрежное отношение к невыполнению плана, отказ учитывать при планировании реальные показатели времени, нагрузка работников не входящими в их должностные обязанности задачами, рассогласованность процессов, вызывающая простои. Свою роль играют и проблемы с оборудованием (поломки, частая наладка/переналадка) или качеством (необходимость переделки, устранения дефекта).

Нужно понимать, что полностью избежать непроизводительного времени невозможно, но оно должно быть заложено в рабочее время как время на личные надобности и случайные помехи. В рассмотренном же примере наибольший удельный вес имеют дополнительные операции (19,12%) – исправление ошибок, транспортировка на склад, ремонт средств труда, сортировка материала и т.д. За ними идут перерывы, обусловленные помехами, (11,33%) – ожидание материалов, комплектующих, задания, инструментов. Такие высокие затраты времени прежде всего связаны с неэффективной организацией процессов. То есть основной рабочий 11,33 % своего рабочего времени (54 минуты) находится в простое, ожидая материал или задание, или занимается перевозкой на склад собранных кресел – при существующем штате вспомогательных рабочих (10 человек), чьей непосредственной обязанностью эти операции и являются.

Конечно, рассмотренные два этапа диагностики уровня организации труда, не являются решением всех производственных проблем, но они дают реальную картину потерь времени на предприятии и возможность понять, на чем стоит сконцентрироваться в первую очередь. Следующим этапом должно стать исследование причин возникновения потерь с разработкой мер по их устранению. В данном случае это, во-первых, дальнейшее исследование занятости вспомогательных рабочих, чтобы определить, почему их работу по транспортировке выполняют основные рабочие. А во-вторых, выявление причин столь длительного ожидания рабочими материалов, заготовок и т.д.

Любому, даже самому эффективному предприятию, не помешает регулярная оценка использования рабочего времени. От этого фактора напрямую зависят его конкурентные преимущества – производительность, сроки поставок, себестоимость. Может оказаться, что загруженный работой сотрудник большую часть своего рабочего времени трудится не над созданием продукта, а над выполнением чужих заданий или преодолением проблем, регулярно возникающих в ходе производственного процесса. Только глубокая диагностика организации процесса позволит определить основные потери времени и устранить причины их возникновения.

Материал подготовлен на основании данных: Юлия Исаенко «Считайте время и снижайте затраты», портал «Управление производством»

Фото www.freepik.com