В борьбу за увеличение производительности труда включились практически все предприятия страны. Не стали исключением и представители дорожной отрасли. Так, за прошлый год специалисты ОГУП «Липецкдоравтоцентр» совместно с работниками «Федерального центра компетенций в сфере производительности труда» обеспечили рост этого показателя более чем на 30%. В своей статье генеральный директор предприятия Алексей Игоревич Рубахин представляет 10-шаговый подход к выведению компании из кризиса и повышению производительности труда, который с успехом могут применить и промышленные компании.

Предприятие дорожной отрасли ОГУП «Липецкдоравтоцентр» выполняет основную функцию по содержанию и ремонту автомобильных дорог региона. В своем составе имеет головное предприятие, 7 филиалов, расположенных на территории всей Липецкой области, 8 асфальтобетонных заводов, дорожно-строительную лабораторию, автотранспортный цех, обеспеченность техникой – 685 единиц, при персонале более 1000 чел.

Доля рынка на территории региона в 2018 году в среднем составляла 91% по содержанию и 65% по ремонту дорог. При этом показатель рентабельности по выручке компании за 2018г. не превышал 0,001%, при референтном значении 3-3,5% по отрасли в стране на 31.12.18г. Основные конкуренты достигали в среднем показателей до 4,5%.

Такое низкое значение рентабельности по выручке ОГУП «Липецкдоравтоцентр» за 2018г. былосвязано с рядом факторов:

Данные риски значительно влияют на показатели финансово-хозяйственной деятельности компании, поэтому был проведен анализ лучших мировых практик и решений для их нивелирования:

По итогам анализа рисков и лучших мировых практик были проанализированы корневые причины, влияющие на ключевые показатели эффективности предприятия, и определены возможности применения новых решений для увеличения показателя рентабельности и производительности труда.

Ключевой проблемой оказалась низкая производительность ремонтных работ при укладке асфальтобетонной смеси на ремонтных объектах 225-250 тн/смена, которая не позволяет достичь среднерыночных показателей производительности и рентабельности (определено с использованием диаграммы Исикавы и метода 5 «Почему?»).

Основные причины:

Показатели эффективности работы компании свидетельствуют о том, что система управления логистическими потоками и производством ремонтных работ была не выстроена в 2018г. должным образом.

Ключевыми факторами повышения конкурентоспособности компании и сохранения доли рынка в 2019г. явились:

Соответственно основной целью в 2019г. являлось – обеспечить рост рентабельности по выручке с 0,001% до 0,4% и повыситьгодовуюпроизводительность труда на 30% при ремонте автомобильных дорог.

Для достижения поставленной цели был разработан и применен системный поэтапный подход, состоящий из 10 ключевых шагов.

Ремонтный цех для проведения ППР, ТО автотранспорта предприятия

Склад хранения ТМЦ с организованным адресным хранением

В рамках реализации мероприятий были внедрены ключевые решения:

Решение 1. Выстроена система планирования ремонта и содержания автомобильных дорог:

Решение 2.Увеличена производительность проводимых работ на объектах:

Реализация решений организована по принципу проектного управления через кросс-функциональные команды, состоящие как из руководящего состава, так и из рабочего персонала, обеспечивая вовлеченность на всех уровнях. Для этого был разработан и внедрен стандарт наставничества предприятия. Укрупненный план реализации мероприятий с достигнутыми результатами представлен в таблице 1.

Также в рамках реализации проектов особое внимание было уделено переподготовке топ-менеджмента компании и рабочего персонала для формирования новой культуры производства. Применен принцип тянущей системы по проектам, параллельно с внедрением «цепочки помощи», что дало возможность значительно сократить сроки реализации проектов. Помимо выстраивания основных бизнес-процессов были реализованы 8 проектов быстрых улучшений с экономическим эффектом 11,4 млн руб.:

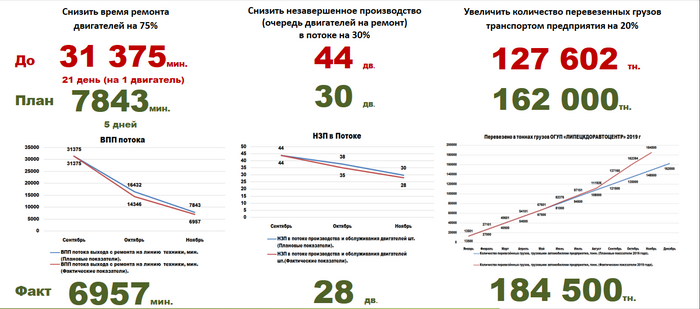

Одним из ключевых реализованных проектов стал проект по организации потока ремонта двигателей дорожно-строительной техники (Рис. 6). Основной проблемой являлось нахождение в ремонте 44 двигателей комбинированных дорожных машин, что требовало дополнительных затрат на привлечение наемных перевозчиков. Также срывались сроки доставки асфальта к месту проведения работ и значительно падала производительность труда на объектах. В течение трех недель был реализован проект по потоку ремонта собственными силами двигателей дорожно-строительной техники с организацией моторного цеха, что позволило в течение трех месяцев сократить на 30% количество двигателей в ремонте. Рациональная организация работ по ремонту двигателей позволила увеличить скорость выхода на линию транспорта, количество перевезенных грузов более чем на 20% и соответственно повысить производительность укладки асфальта на объектах.

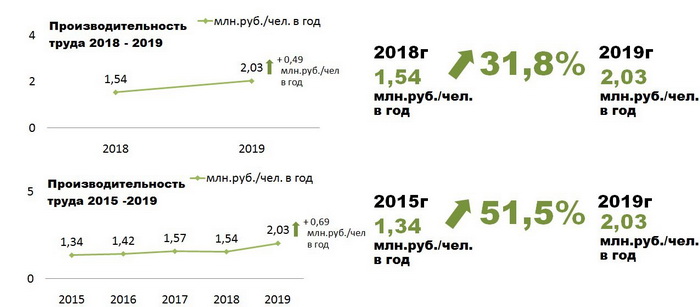

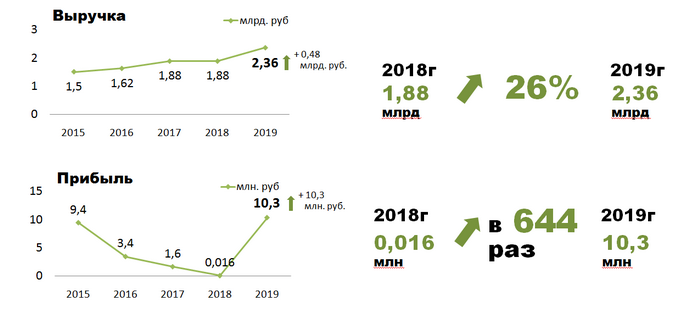

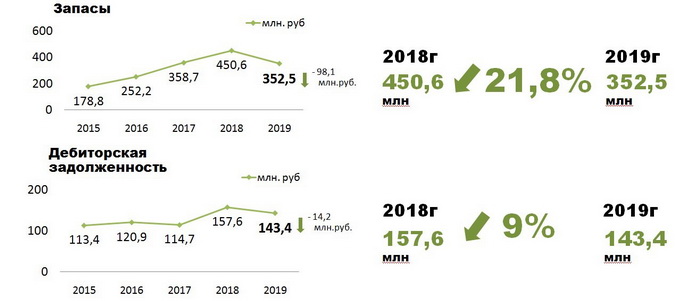

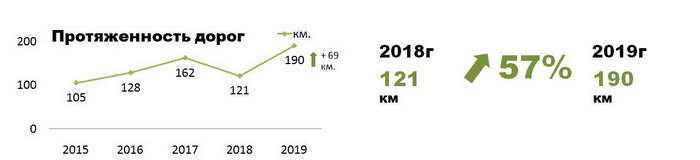

По итогам реализации мероприятий компания ОГУП «Липецкдоравтоцентр» за 2019г. достигла следующих показателей эффективности по отношению к 2018 г. (Рисунок 1 - 5), сохранив надежные позиции по содержанию и ремонту региональных автомобильных дорог:

Таблица 1. План реализации мероприятий

|

№ |

МЕРОПРИЯТИЕ |

ДОСТИГНУТЫЕ РЕЗУЛЬТАТЫ |

|

1 |

SWOT-анализ по основным стратегическим направлениям деятельности компании |

Определены стратегические направления развития компании (сильные и слабые стороны) |

|

2 |

Внедрение IT-системы управления денежными потоками и прогнозирования с применением финансово-экономической модели (введение системы лимитирования) |

Увеличение на 20% эффективности управления затратами предприятия |

|

3 |

Организация логистического центра |

Снижение простоев техники до 15%; отказ от сторонних перевозчиков до 20% |

|

4 |

Приоритезация объектов ремонта по срокам исполнения и планирование работ с использованием интерактивной онлайн карты на базе платформы Yandex |

Перераспределение логистических потоков (снижение ожидания загрузки автотранспорта асфальтом с 2 часов до 15 минут) с выпуском асфальтобетонной смеси под цикл производства не менее 400т/смену. Снижение простоев техники на 15% |

|

5 |

Организация 9 комплексных ремонтных бригад |

Повышение годовой производительности труда 31,8% |

|

6 |

Приоритезация техники находящейся в ремонте (IT-приложение) |

Увеличение скорости выхода техники на линию из ремонта с 12 до 6 ед. |

|

7 |

Проект по оптимизации норм расхода ГСМ дорожно-строительной техники |

Снижение расходов на ГСМ на 10% |

|

8 |

Проект по организации цеха капитального ремонта двигателей дорожно-строительной техники |

Отказ от ремонта двигателей в сторонних организациях, годовой экономический эффект более 3млн.руб/год |

|

9 |

Проект по организации ремонтного цеха для проведения ППР, ТО автотранспорта предприятия |

Отказ от проведения ППР, ТО в сторонних организациях, годовой экономический эффект более 1,5 млн.руб/год |

|

10 |

Проект по организации шиномонтажа грузовой техники |

Отказ от услуг сторонних организаций по шиномонтажу, возможность оказания услуг сторонним заказчикам |

|

11 |

Проект по организации адресного хранения ТМЦ на складах |

Учет запасов на складах, повышение оборачиваемости ТМЦ на 28% |

Рисунок 1. Основные показатели по годовой производительности труда

Рисунок 2. Основные показатели по выручке и чистой прибыли

Рисунок 3. Основные показатели по запасам и дебиторской задолженности

Рисунок 4. Рентабельность по выручке и себестоимости

Рисунок 5. Основной показательприроста объема выполненных работ по ремонту автомобильных дорог Национального проекта «Безопасные и качественные автомобильные дороги»

Рисунок 6. Пример результатов проекта по потоку ремонта двигателей дорожно-строительной техники