Существование предприятия зависит от того, может оно или нет получать прибыль от реализации своей продукции. Для этого должна быть разработана эффективная схема управления производственными процессами для получения наибольших доходов из имеющихся ресурсов. Используя эту схему руководители предприятия на всех уровнях организационной структуры могут управлять процессом таким образом, чтобы производить продукцию с наименьшими затратами.

Благодарим пресс-службу ПАО «ОДК–Сатурн» за предоставление данного материала.

Автор: Павел Бехер, руководитель проекта «Цифровая экономика» ПАО «ОДК–Сатурн»

Производство газотурбинных двигателей (ГТД) является одной из сложнейших технологических задач для промышленного производства. Применяемые технологии производства находятся на передовых позициях промышленных технологий изготовления деталей. Сферы применения газотурбинных двигателей и установок на их базе распространяются на авиацию, наземные и морские энергетические установки. Российская Федерация является одной из немногих стран, способной производить газотурбинные двигатели в полном цикле производства – от заготовок деталей до финального изделия – газотурбинного двигателя.

Особенности применения продукции в авиации обязывают предприятие-производитель обеспечить жесткий контроль качества и прослеживаемость на всех производственных переделах. Эта практика также применяется и для изделий других сфер использования ГТД, что обеспечивает высокое качество изготавливаемой продукции. На предприятии сконцентрированы практически все технологические переделы: от заготовительных процессов (литейное, кузнечно-прессовое и штамповочное производства) через механообработку и специальные процессы (гальваническая и термическая обработка) до финальной сборки ГТД. Производство распределено на производственные цеха и корпуса, количество которых более 20.

Еще одна особенность производства заключается в малой серийности изготовления при обширной номенклатуре финальной продукции. В количественных показателях это выражается в выпуске более 40 видов ГТД при объемах от единиц до нескольких десятков в год. При этом следует отметить, что каждый вид ГТД содержит от 3 000 до 5 000 деталей и сборочных единиц (ДСЕ) в своем составе. Длительность производственного цикла ГТД превышает 12 месяцев.

Существование предприятия зависит от того, может оно или нет получать прибыль от реализации своей продукции. Для этого должна быть разработана эффективная схема управления производственными процессами для получения наибольших доходов из имеющихся ресурсов. Используя эту схему руководители предприятия на всех уровнях организационной структуры могут управлять процессом таким образом, чтобы производить продукцию с наименьшими затратами.

Управление в этом случае подразумевает планирование и контроль ресурсов, используемых в ходе производства: труд, капитал и материалы. Все эти компоненты очень важны, но основное внимание при планировании и контроле необходимо уделять материальным потокам. Именно материальные потоки обеспечивают реализацию производственного процесса. Из-за отсутствия правильно рассчитанного количества необходимых материалов или полуфабрикатов в нужное время, этот процесс не даст необходимого результата. Трудовые ресурсы и оборудование в таком случае не будут задействованы должным образом.

В реалиях предприятия, изготавливающего ГТД по полному циклу, необходимо решить задачу планирования изготовления и сборки около 40 000 ДСЕ для 20 цехов на 6 000 единицах оборудования с общим количеством операций по технологическим процессам ДСЕ более 3 000 000 с необходимым обеспечением каждой операции подготовленным оборудованием, инструментом и оснасткой, рабочими необходимой квалификации. Для контроля исполнения необходимо проверять своевременность выполнения технологических операций, фиксировать параметры технического контроля, производить необходимые управленческие действия при выявлении отклонений. Немаловажной задачей является контроль длительности производственного цикла ДСЕ и решения задач его постоянного сокращения, а также контроль уровня незавершенного производства.

Таким образом, задача управления производством в этих условиях является труднорешаемой, поиск и выбор оптимальных решений крайне затруднен без использования информационных и цифровых технологий.

Ключевыми показателями, определяющими пребывание предприятия на рынке, в частности ГТД, являются:

Таблица 1. Метрики цепочки поставок

|

|

Описание показателя |

Лучшие значения |

Средние значения |

|

1. |

Показатель отгрузок вовремя (своевременное выполнение обязательств перед заказчиками) |

93% |

69% |

|

2. |

Цикл выполнения заказа |

135 дней |

225 дней |

|

3. |

Материальные запасы в днях |

55 дней |

84 дня |

|

4. |

Обороты материальных запасов в год |

4,7 |

1,7 |

В таблице 1 приведены ключевые метрики для типичных крупных западных машиностроительных предприятий.

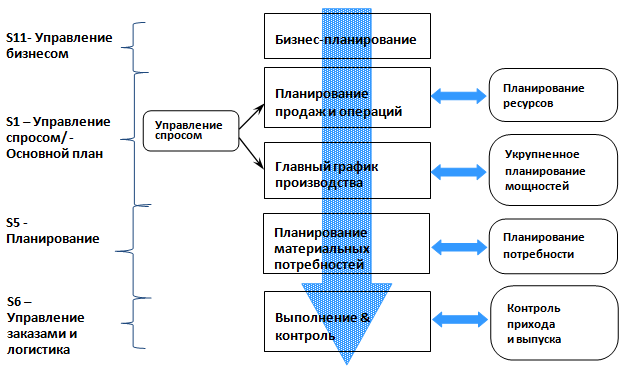

Реализация планирования на крупном промышленном предприятии в соответствии с методологией APICS (The American Production and Inventory Control Society) имеет следующую укрупненную блок схему:

Схема 1. Схема системы управления производством

Следует отметить, что на среднесрочном горизонте кроме производственных планов выделяются и другие типы планов, обеспечивающих деятельность предприятия: финансовый план, маркетинговый план, план разработки продукции, план по технологической подготовке, план по персоналу и т.п. Задачами этих скоординированных планов является достижение бизнес-целей, определенных высшим руководством и собственниками предприятия. Подробнее с описанием подходов к разработке системы управления предприятием на уровне лучших мировых практик можно ознакомиться в соответствующей литературе и иных изданиях, рекомендованных или одобренных APICS.

Традиционно эту схему реализуют в информационных системах ERP-класса на протяжении последних двух десятилетий. Однако несмотря на вложенные огромные средства и усилия, реальных внедрений в крупном производстве ERP-систем очень немного.

Ключевым фактором неуспеха внедрений является недостаточная точность или отсутствие необходимой нормативно-справочной информации, большая трудоемкость сбора и ввода фактических данных в систему, ошибки, вызванные человеческим фактором, несвоевременная реакция на проблемы.

Для точных результатов работы алгоритма расчета материальных ресурсов (MRP) необходимы правильно и полно введенные данные по составу финальных изделий и ДСЕ, маршрутов обработки (включая перечень технологических операций, оборудование, инструмент и оснастка, вспомогательные материалы, требования к персоналу, время подготовки, обработки, заключительное время, время транспортировки и т.п. с учетом особенностей конкретного вида производства). Также должны быть правильно заданы параметры планирования (объемы партий, типы формирования производственных заказов, процент брака, страховые запасы и т.п.) и остатки (включая данные о наличии, резервах, ожидаемых поставках и т.п.).

К сожалению, даже малое количество ошибок (единицы процентов по каждому виду информации) дает в итоге большую накопленную ошибку и качество расчета плана часто не превышает 50% (по совокупности данных производственного заказа – номенклатура ДСЕ, количество, сроки изготовления).

Выходом, который уже сейчас используется на предприятии, является применение схемы 1 на уровнях планирования продаж и операций (S&OP) и формирования главного графика производства (MPS) с использованием основных данных маршрутов обработки в объемных показателях, что позволило выровнять баланс объемов требуемой к выпуску продукции и возможностей производственных подразделений. Для обеспечения этих целей и определению графика изготовления ДСЕ используется параметр «производственный цикл», который инкапсулирует в себе технологический процесс обработки с учетом времен на межоперационное пролеживание и иные факторы риска в выполнении производства. Этот параметр определят длительность обработки в цехе и служит для расчета даты запуска по ДСЕ в зависимости от даты ее выпуска по плановому заданию.

Рассматривая бизнес-цели предприятия, выраженные в росте объема производства при минимизации затрат, существенно важным является анализ фактического производственного цикла и его сокращение. Это впрямую влияет на метрики 2, 3, 4 из Таблицы 1 и косвенно на цель 1 путем сокращение неопределенности на длинном цикле изготовления – длительность сокращается.

Таким образом, после решения задач выравнивания объемов производства на среднесрочном горизонте важно сфокусироваться на задачах внутрицехового управления, которые и определяют производственный цикл изготовления ДСЕ.