Это удалось сделать за счет внедрения новых принципов оптимизации управляющих программ.

Благодарим Пресс-центр филиала ПАО "Компания "Сухой" "КнААЗ им. Ю.А. Гагарина" за предоставление данного материала.

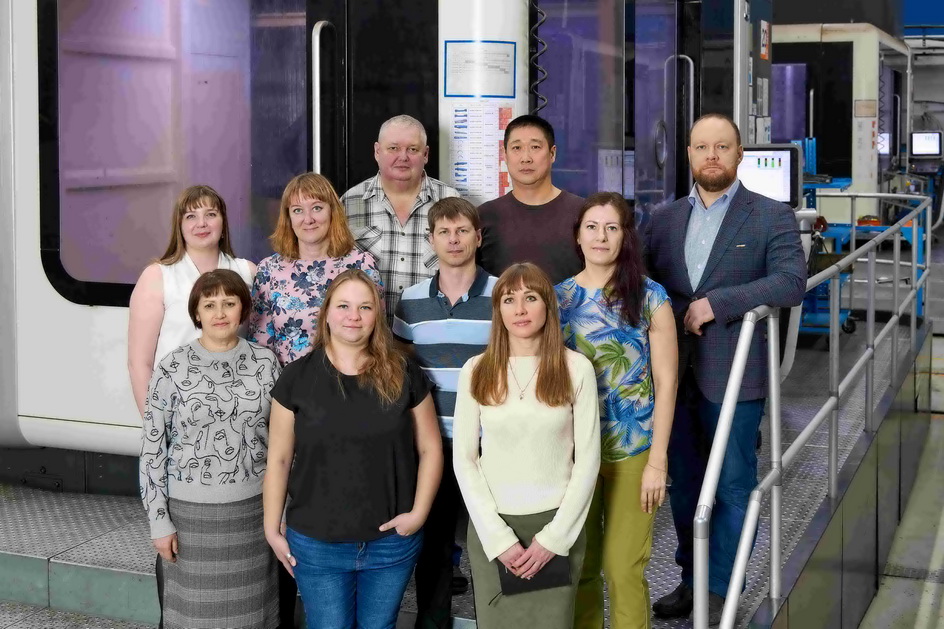

Без малого 264 миллиона рублей сэкономила для КнААЗ команда специалистов бюро программно-технологического сопровождения ОЭЦМиУП отдела главного технолога.

Шестнадцать работников бюро во главе с начальником БПТС Надеждой Глотовой под руководством заместителя начальника ОЭЦМиУП Дениса Прохорова смогли добиться повышения производительности механообрабатывающего производства.

Это удалось сделать за счет внедрения новых принципов оптимизации управляющих программ.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Ответ понятен — даже под существующую производственную программу на заводе есть дефицит мощностей. А по мере увеличения программы выпуска завода эта проблема будет становиться еще более актуальной. Да, конечно, предприятие проводит последовательную и целенаправленную работу по оснащению производства современным высокопроизводительным оборудованием. Но одного этого недостаточно. Понятно было, что один из выходов — это оптимизация управляющих программ.

— Но всему же есть предел! Надо признать, что когда перед нами была поставлена задача на 30 % увеличить производительность МОП, мы буквально схватились за голову. Мы действительно не знали, как можно добиться столь кардинального повышения, — рассказывает Денис Прохоров. — Пришлось сделать шаг назад, осмыслить и переоценить ситуацию и… полностью отказаться от своих старых наработок. Мы все сделали практически с нуля, абсолютно по-новому подошли к написанию управляющих программ (далее – «УП»). Почему выбрали цех № 19? Потому что здесь обрабатывают длинноцикловые детали из титановых сплавов.

Есть детали, изготовление которых занимает недели. Понятно, что в таком случае экономия времени даже на 5 % дает огромный эффект.

Чтобы получить требуемый результат, в цехе провели всесторонний анализ концепции, применяемой при написании УП, определили проблемы и пути их решения.

Одна из основных проблем — с программным обеспечением: невозможно получить корректную производительную траекторию с использованием стандартного шаблона ПО в среде NX. Вышли из этой ситуации путем практически ручного программирования за счет создания каждого прохода как отдельного объекта. Таким образом, операторы получили возможность использовать всю режущую часть инструмента и добиться максимального съема стружки. Это значительно увеличило производительность.

Для определения максимальных возможностей режущего инструмента (далее – «РИ») на применяемом оборудовании проведен ряд испытаний и определены оптимальные режимы и стратегия, которые были использованы при оптимизации УП.

В технологический процесс были включены более производительные конструкции РИ. Применены более жесткие инструментальные наладки. Обеспечены наличие требуемого РИ и контроль соответствия инструментальных наладок технологии.

Использование фрезы с увеличенным количеством режущих кромок уменьшило время отдельных операций в восемь раз

Для оптимизации управляющих программ был определен перечень деталей и сборочных единиц из штамповок и плит — всего 169 деталей. Изначально время их обработки составляло 14 500 часов.

Целевой показатель — снижение времени обработки на 30 %. Важно: это была командная работа. Реализация проекта была бы невозможна без слаженного взаимодействия технологов цеха, операторов станков и расчетчиков при внедрении управляющих программ. Именно в процессе отработки оптимизированные УП были скорректированы до оптимального состояния.

Использование инструмента новой конструкции — фрезы большего диаметра с увеличенным количеством режущих кромок — дало снижение времени по отдельным операциям в два, три, даже в восемь раз.

В результате применения новых технологических решений, прогрессивных методов обработки и инструментов бережливого производства удалось значительно превысить установленный целевой показатель и достичь снижения времени обработки деталей на 40 %.

— Мы даже сами не ожидали такого результата, — улыбается Денис Андреевич. — В ходе реализации проекта мы освободили для завода порядка десяти станков. Сейчас распространяем этот опыт на другие производства. И, конечно, новые принципы оптимизации управляющих программ и полученный опыт будут полномасштабно внедряться при запуске новых изделий, загрузке нового оборудования.

Марина Левина