Подставка под домкрат, универсальный гаечный ключ, как облегчить установку трапа для погрузчика и другие идеи.

Вашему вниманию – достаточно простые в реализации, но от этого не менее полезные и удобные идеи.

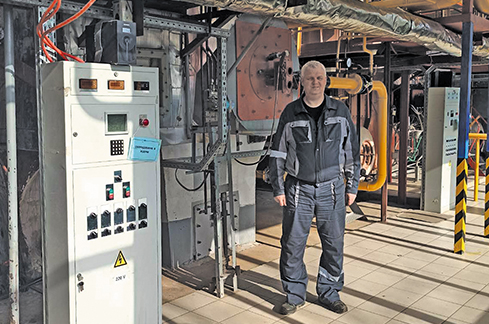

Сотрудники Волгоградского территориального участка Приволжской дирекции по тепловодоснабжению и дорожного Центра охраны окружающей среды оптимизировали потери конденсата в котельной ремонтного локомотивного депо на станции Сарепта. Это позволит экономить ресурсы более чем на 2,5 млн руб. в год.

«Суть преобразования – в сохранении жидкости, образующейся при переработке пара, и её дальнейшем использовании для различных целей, в том числе для подпитки теплотрассы, котлов», – рассказывает главный механик Волгоградского территориального участка Евгений Черваков.

Котельная ремонтного локомотивного депо на станции Сарепта обслуживает производственные площади отраслевых и сторонних предприятий, административные здания, жилой сектор. Она круглогодично поставляет горячую воду и пар для технических нужд, а зимой – тепло.

Специалисты Волгоградского территориального участка Приволжской дирекции по тепловодоснабжению и Центра охраны окружающей среды Приволжской дороги изыскали резервы для повышения эффективности производственных операций. «При охлаждении пара в теплообменниках образуется конденсат, который через дренажные трубки сливают в канализацию. Это нерационально, если учесть затраты на выработку пара, отведение стоков. Поэтому мы решили изменить систему: сделали дополнительный дренажный трубопровод и завели его в деаэратор, где поступающий конденсат очищается от вредных газов, образующихся при конденсации пара. Затем он может использоваться повторно», – поясняет Евгений Черваков.

Для совершенствования технологии потребовалось 3 м металлической трубы и сварочные электроды. Во время испытания в отопительный и межотопительный сезоны 2023/24 года получены хорошие результаты: сократились расходы на воду, электричество, газ, уменьшились износ теплового оборудования, сброс сточных вод.

«Качество сточных вод по основным загрязнителям соответствует нормативам. Улучшение процесса не вредит окружающей среде, не нарушает природоохранное законодательство», – отмечает инспектор по охране окружающей среды по Волгоградскому региону Маргарита Мараховская.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Передвижная подставка под гидравлический домкрат грузоподъёмностью 5 тонн значительно облегчит работы по ремонту и техническому обслуживанию автомобильного транспорта.

Придумали и изготовили удобное приспособление работники путевой машинной станции №110 (Печора) – бригадир Максим Терентьев и электрогазосварщик Александр Карпухин.

– Не раз видел, как непросто приходится водителям ремонтировать автотехнику, когда надо снимать коробки передач, рычаги, менять рессоры. Они вынуждены подкладывать какие-¬то бруски. И мне захотелось сделать специальное устройство, причём на подшипниках в роли колёс, чтобы подставку под домкрат можно было без труда передвигать, – рассказывает Максим Терентьев.

Приспособление в виде лестницы изготовили буквально из подручных материалов – металлического уголка 30х30 мм. В ход пошли и старые подшипники, которые установили на концы устройства. Благодаря этому получившуюся конструкцию можно легко перемещать по опорной поверхности вдоль ремонтируемого участка.

Подставка под домкрат – не единственное изобретение Максима Терентьева, которое помогает в работе железнодорожникам ПМС-110. По его словам, когда он замечает, что какие-то рабочие процессы можно облегчить или упростить, то сразу же старается воплотить свои задумки в жизнь.

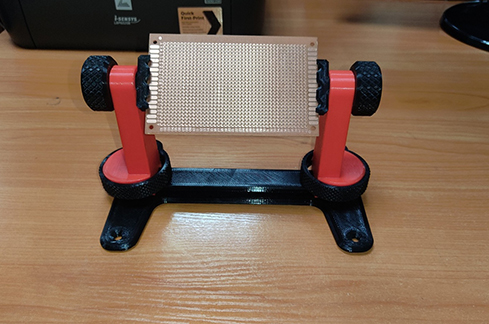

Технолог участка производства Няндома-Северная Северной дирекции по ремонту тягового подвижного состава Александр Русаков предложил устройство, помогающее в ремонте оборудования.

– Наши сотрудники испытывали дискомфорт при выполнении ремонта блоков, устройств безопасности и радиостанций. Паять печатные платы было неудобно. Мы решили помочь и придумать приспособление, чтобы закрепить детали в удобном положении, – так автор предложения описывает причины, побудившие его к поиску решения.

Получившееся в результате устройство состоит из основания, стоек с фиксаторами и держателя с фиксаторами. Изготовили его на 3D-принтере, которым участок производства Няндома-Северная был оснащён в текущем году.

Зажимной механизм отрегулирован для размещения плат разной длины. Максимальная может составлять 20 см. Допускается их вращение в любом направлении, что очень удобно при пайке и выпайке радиоэлементов. При этом само основание для надёжности также можно закрепить на рабочем месте.

– Работники уже оценили приспособление, и мы тиражировали его ещё на один из наших участков производства – Исакогорка, – отметил Александр Русаков.

Приспособление, созданное заместителем начальника эксплуатационного вагонного депо Сосногорск Евгением Устаевым, упрощает труд осмотрщиков-ремонтников вагонов.

При техническом обслуживании грузовых и пассажирских поездов осмотрщикам-ремонтникам вагонов приходится откручивать резьбовые соединения различных деталей подвижного состава. Соединения отличаются по размерам, поэтому работники вынуждены носить в своих и без того тяжёлых сумках с инструментом по нескольку гаечных ключей.

Евгений Устаев разработал универсальный ключ для откручивания и закручивания болтов и гаек. Новый инструмент изготовлен и уже опробован в пункте технического обслуживания Печора.

Конструкция ключа составная. К гайке М16 приварена металлическая шпилька (диаметр 10 мм и длина 200 мм) с резьбой. Она вставлена в металлическую трубку (диаметр 20 мм и длина 150 мм), к торцевой части которой приварена гайка М12, а к ней, в свою очередь, приварен четырёхгранный металлический захват под фиксацию головки болта или гайки.

– При закручивании шпильки торцевая часть захвата упирается в болт или гайку, за счёт чего можно произвести откручивание или закручивание болтовых соединений одним ключом, – поясняет новатор принцип работы своего приспособления.

Универсальный ключ позволяет работать с резьбовыми соединениями диаметром от 10 мм до 24 мм и заменяет сразу пять рожковых гаечных ключей 10х12, 12х13, 14х17, 17х19 и 22х24. Соответственно, и инструментов, которые ежегодно закупаются для производственных нужд, потребуется меньше. Экономический эффект от применения универсального ключа составит около трёх тысяч рублей.

Использование универсального приспособления позволит не только уменьшить вес сумки осмотрщика-ремонтника вагонов, но и в целом упростит работу железнодорожников. Приспособление, опробованное работниками ПТО Печора, оценили и их коллеги из Инты и Усинска.

Еще более 500 других идей вы можете посмотреть здесь – «Кайдзен и рацпредложения: примеры из жизни» и «База рацпредложений».

Грузчик главного материального склада Северной дирекции снабжения Николай Макаров стал автором рационализаторского предложения, существенно ускорившего выполнение складских операций.

Любой склад – это не столько место хранения товарно-материальных ценностей, сколько место их движения. Ежедневно что-то сюда поступает, что-то, наоборот, выдаётся потребителям, что-то меняет дислокацию, чтобы не оказаться помехой при следующем перемещении другого груза... Не зря логическая игра «Грузчик» до сих пор остаётся одним из самых популярных в мире компьютерных развлечений.

Как у любого динамического процесса, в перемещениях грузов по складу существуют лимитирующие факторы. Или, по шуточной математической терминологии, «бутылочные горлышки» – проблемные ситуации, которые могут замедлять скорость общего движения. Одним из таких факторов традиционно является собственно погрузка-выгрузка. Именно поэтому портовым и пакгаузным грузчикам в Российской империи платили, как инженерам: каждая минута промедления загрузки влетала купцу в копеечку. Сейчас, конечно, на горбу товарно-материальные ценности никто уже не переносит. Но и у водителя вилочного погрузчика случаются в работе моменты, когда приходится изрядно поработать руками.

К примеру, чтобы попасть с рампы склада в вагон или фуру, ему необходимо установить между ними трап, представляющий собой прямоугольник из стали сантиметровой толщины весом в 75–85 килограммов. Ещё недавно этот предмет надо было поднять с земли или со стопки таких же трапов и уложить на вилы погрузчика. И ладно, если дело происходило летом – хотя ворочать руками такие предметы травмоопасно и на жаре. Зимой же трапы имеют свойство смерзаться, и для их «привлечения к труду» приходилось прилагать огромные усилия. Мало того, что это вынуждало водителей погрузчика комментировать ситуацию разными нехорошими словами, так ведь ещё и погрузка-разгрузка стояла всё то время, пока человек бился с непослушной железякой.

Сегодня на главном материальном складе ситуация принципиально изменилась. Грузчик (он же водитель погрузчика) Николай Макаров нашёл простое и элегантное решение проблемы, оформленное уже как рационализаторское предложение. Перед тем, как размещать один трап на другом, он начал сам (и посоветовал коллегам) прокладывать между ними списанные покрышки от тех же погрузчиков. При этом между трапами образуется пространство, в которое без труда проникают вилы означенного механизма – и всё это занимает теперь считанные секунды. Правда, сами покрышки приходится устанавливать вручную, но они-то весят всего несколько килограммов и больших проблем при перемещении не создают. Тем более что местные виртуозы уже понемногу научились и их забрасывать на нужные места, не покидая кабины погрузчика.

– Выигрыш во времени от каждой такой операции, наверное, небольшой, – поделился мнением о своём рацпредложении автор. – Возможно, две-три минуты каждый водитель при загрузке трапа теперь экономит. Но если помножить это на количество таких операций в году, то получается в итоге несколько рабочих дней. Которые, по сути, мы экономим! Кроме того, водитель теперь может сосредоточиться только на исполнении прямых обязанностей, не тратя силы на манипуляции с трапами. Да и покрышки, которые периодически приходилось утилизировать, «живут» второй жизнью.

Текст: Анатолий Кононец, Татьяна Волченко, Ирина Копенкина. Фото: архив СЦНТИБ, архив приволжской дирекции по тепловодоснабжению