Инженер отдела повышения эффективности производства рассказывает о конкретном реализованном проекте в формате А3.

Благодарим пресс-службу ОАО "Стойленский горно-обогатительный комбинат" за предоставление данного материала.

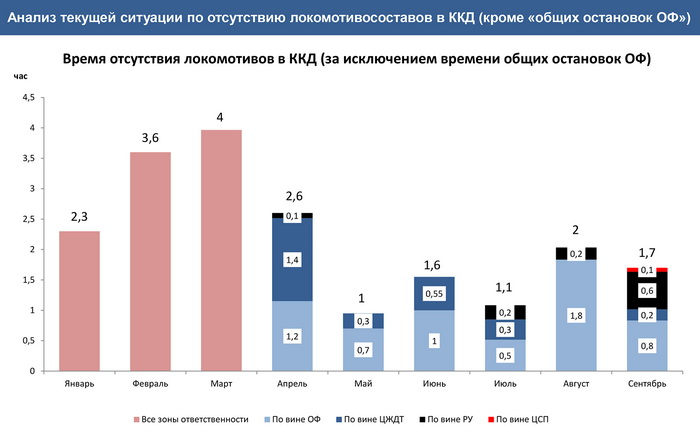

Уже через три месяца после открытия проекта в формате А3 «Сокращение простоев ККД (Корпус крупного дробления) из-за отсутствия локомотивов в корпусе крупного дробления» после проведения комплекса изысканий и практических мероприятий простои сократились в 3,5 раза, достигнута ритмичная работа основного оборудования корпуса крупного дробления и последующих переделов.

Мы регулярно знакомим вас с различными инструментами Производственной системы НЛМК, но нередко наши статьи имеют общий, описательный характер. Пришло время конкретизировать. Итак, сегодня мы поговорим с инженером отдела повышения эффективности производства Александром Почекаевым о конкретном реализованном проекте в формате А3 – «Сокращение простоев ККД из-за отсутствия локомотивов в корпусе крупного дробления».

- Проекты в формате А3 позволяют решать задачи, которые невозможно решить традиционными методами, когда проблема и возможные причины определяются исходя из поверхностной оценки ситуации чаще всего ограниченным кругом специалистов. Главное отличие проектов А3 в том, что проблема рассматривается со всех сторон, проводится детальный анализ всех факторов, влияющих на нее, с целью обнаружить корневую причину, - поясняет Александр. - Кроме того, данный инструмент позволяет оценить вес проблемы по всем направлениям: по персоналу, по неисправностям, по эксплуатации, по снабжению. Это, в свою очередь, позволяет расставить приоритеты для более углубленного продвижения в поиске уже не промежуточных, а первичных проблем.

В процессе реализации проектов формата А3 принимает участие рабочая группа, зачастую состоящая из специалистов различных цехов. Каждый участник высказывает свою точку зрения. Как только все внесли свои предложения, начинается анализ, иногда даже эксперименты, чтобы, например, методом картирования выявить корневую причину.

- Кто и как инициирует проект?

- Инициатива исходит от специалистов на местах в случае обнаружения ими какой-то серьезной и регулярно повторяющейся проблемы, которую не удается устранить традиционными способами. Так, например, в конце января заместитель начальника производства обогатительной фабрики Анатолий Марченко инициировал проект в формате А3. Ситуация выглядела так: в определенный момент времени происходила разгрузка сразу четырех локомотивосоставов, а в следующий час - ни одного. Также основанием тому послужили серьезные простои в корпусе крупного дробления по причине отсутствия в нем локомотивов на всех четырех путях и простоев из-за забутовок, сопряженных с недостатком «вертушек» на незабутованной дробилке.

Навскидку проблема заключалась в отсутствии продуктивного взаимодействия между диспетчерами фабрики и цеха железнодорожного транспорта. На момент начала смены принимался план производства. Если случался какой-то непредвиденный простой дробилок, зачастую, никто не предупреждал оператора желдорцеха, он отправлял локомотивы, которые скапливались перед корпусом крупного дробления. После устранения непланового простоя, опять же, все четыре локомотива одновременно выгружались и ехали в рудник на погрузку.

- Обоснуйте целесообразность использования выбранного инструмента в данном случае.

- Практически ни один инструмент Производственной системы НЛМК не может быть применен без включения прочих. Вот и в этом случае, для того чтобы провести первичный анализ, сначала осуществили картирование, разработали программу промышленных испытаний. По результатам наблюдений и фиксирования различных параметров, составили акт. В процессе реализации проекта А3 сделали несколько диаграмм Исикавы и определили три направления, которые, как посчитали, являются абсолютно равнозначными. Пришли к выводу, что 22% простоев случаются из-за неритмичности работы фабрики, 18% - из-за аварийных неисправностей или самих локомотивов, или путей в зоне ответственности цеха железнодорожного транспорта. И третье направление - отсутствие оперативной информации при взаимодействии между диспетчерами обогатительной фабрики и цеха железнодорожного транспорта. Как уже сказано ранее, неплановые сбои не воспринимались как параметр, на основе которого нужно делать коррекцию заказа локомотивов в ЦЖДТ, так как этот заказ осуществлялся раз в сутки в соответствии с планом. Было принято решение осуществлять заказы каждый час в зависимости от актуального состояния оборудования. То есть, в случае простоев в корпусе крупного дробления, определенно нужно заказывать не четыре, а, скажем, три или две «вертушки» в час. Этот фактор сказался и на общей производительности подвижного состава: высвободившиеся локомотивы теперь перенаправляют на перевозку вскрыши.

Также в рамках проекта был выявлен такой значимый параметр, как забутовка дробилки – складирование нескольких кусков проходящей руды, не являющихся бутами (размер менее 1 метра), когда они накладываются один на другой в верхней части дробилки и забивают проход. Проблема была в том, что даже если в ККД был локомотивосостав, то находился он как раз на забутованной дробилке, а на другой, работающей, его, соответственно, не было. Приходилось перегонять, что занимало порядка 10 минут. Эти минуты за месяц складывались в часы.

В цехе железнодорожного транспорта провели отдельные мероприятия по каждой неисправности и выявили, что все они нехарактерные, неповторяющиеся, соответственно, не могут иметь общей причины. Такая ситуация не позволяет прогнозировать, что именно сломается в следующий раз. Поэтому в информационной системе повышения эффективности производства задавали комплекс корректирующих и предупреждающих воздействий, которые были направлены на устранение различных неисправностей.

Основная причина неритмичности работы со стороны ОФ – стандартные простои, связанные с особенностями режимов разгрузки: 70% на одной и 30% на другой. Такое распределение было обусловлено вынужденным фиксированием наработок броней, чтобы не случилось их одновременное стирание, то есть, в целях предотвращения риска полной остановки ККД на относительно длительный ремонт. В итоге, локомотивы просто не пускали на вторую дробилку, пока большая часть руды не загружена в основную.

Также были обнаружены такие причины, как закрытие пути при перевозке краном грузов во время производства ремонтных работ и уборка путей. Был произведен анализ и принято решение не закрывать все пути во время уборки одновременно, чтобы она не мешала производственному процессу. Теперь эти моменты прописаны в регламенте.

- А отсутствие оперативной информации при взаимодействии между диспетчерами ОФ и ЦЖДТ – это техническая проблема или связанная с человеческим фактором?

- Можно сказать техническая, но в большей мере – административная. Не было никаких регламентов, определяющих, как именно эта связь должна происходить и в чем заключаться. Было принято решение визуализировать работу диспетчеров фабрики, чтобы они в онлайн-режиме в любой момент времени видели, где находятся локомотивосоставы, приближаются ли они к ККД, чтобы заранее предупреждать диспетчеров ЦЖДТ об актуальных потребностях. Был разработан регламент по запуску локомотивосоставов в ККД, обеспечивающий минимизацию рисков забутовок. Достаточно долго определяли метод передачи информации между диспетчерами фабрики и желдорцеха. Сначала это осуществлялось по телефону, а сейчас внедряется система электронной передачи запроса. Диспетчер фабрики ежечасно на компьютере вводит количество требуемых локомотивосоставов, и система отвечает выводом времени прочтения заказа специалистами в ЦЖДТ. Таким образом, в случае возникновения простоев локомотивов, теперь четко видно, по чьей вине это произошло. Предполагается, что сам факт того, что пропадает возможность переложить ответственность на смежный цех, заставит диспетчеров оперативно реагировать на меняющиеся условия. Основная сложность возникает, конечно, в работе диспетчеров фабрики, так как именно они принимают решения об актуальных потребностях ККД в руде и, соответственно, в локомотивосоставах. Чтобы облегчить им эту задачу, была разработана таблица, в которой приведен перечень основных неисправностей в сочетании с усредненным временем, обычно затрачиваемым на их устранение. Теперь, когда мастер смены передает информацию о каком-то внеплановом простое, диспетчер, сверяясь с таблицей, легко прогнозирует длительность простоя, а значит, четко определяет потребность корпуса в руде.

- Главный вопрос: цели достигнуты? Каков эффект?

- В конце лета было проведено повторное картирование, где проверялись правильность внедрения мероприятий, возможные несоответствия и ожидаемый эффект.

Проект открыли в январе. После трехмесячного анализа и уже после первых мероприятий в апреле эффект таков: простои с 3,5 часов в месяц уменьшились до 1 часа. То есть, говорить о достижении целей в полной мере нельзя, так как предполагали уменьшить простои до нуля. Но открылись новые обстоятельства. В рамках проекта проведен анализ, и сделан вывод, что отсутствие локомотивосоставов в ККД менее 4 минут вообще никак не влияет на производительность корпуса среднего и мелкого дробления по причине наличия там бункеров. То есть, если на данный момент у нас есть руда в бункерах среднего дробления, и следующий локомотив приезжает только через 4 минуты после разгрузки предыдущего, среднее дробление никак не ощутит этот перепад, так как именно столько времени вырабатывается руда из бункера. Таким образом, есть смысл на предстоящем техсовете вынести на рассмотрение вопрос изменения формулировки цели.

Проект не закрыт, но уже сегодня можно сказать, что имеется качественный результат: достигнута ритмичная работа основного оборудования ККД и последующих переделов.

Андрей Дубровин