Рассмотрим немецкий подход к управлению временем на практическом проекте по оптимизации процессов.

Эффективность производственных процессов во многом определяется фактором времени. Если ваш конкурент выполняет ту же работу с тем же качеством за меньшее время, преимущество на его стороне. Как провести оценку эффективности процессов? Как сократить затраты времени без ущерба для качества работ? Рассмотрим немецкий подход к управлению временем на практическом проекте по оптимизации процессов на предприятии DB Fahrzeuginstandhaltung GmbH.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| Компания Deutsche Bahn Fahrzeuginstandhaltung GmbH (Дессау, Германия) является 100% дочерней компанией Немецких железных дорог (Deutschen Bahn AG) и специализируется на обслуживании и ремонте рельсовых транспортных средств. Ключевая компетенция состоит в планировании и проведении основных профилактических мероприятий, переоборудования, ремонтов в результате поломок, а также других работ по обслуживанию рельсовых транспортных средств всех видов и их компонентов. Компания является лидером своей отрасли в Европе. Помимо прочего, конкурентные преимущества достигаются за счет анализа, оценки и оптимизации процессов на основе современной системы менеджмента данных времени процессов. |

Предприятия Deutsche Bahn Fahrzeuginstandhaltung предоставляют полный спектр услуг по обслуживанию и ремонту всех видов рельсовых транспортных средств, которые разбиты на следующие продуктовые группы:

Предприятие в городе Дессау занимается обслуживанием и ремонтом электрических локомотивов и их компонентов (например, ходовые механизмы или трансформаторы). Заказчиками выступают различные подразделения Немецких железных дорог, а также других железнодорожных компаний Европы.

Вследствие глобализации транспортных рынков компания как поставщик услуг должна соответствовать возрастающим требованиям внутреннего и внешнего рынков. Поэтому все более важным становится последовательное применение современных методов менеджмента данных времени для обеспечения высокого качества, снижения времени прохождения заказа и сохранения конкурентоспособного уровня цен.

Клиенты уже ожидают не только соблюдения регламентов и технических требований, высокого качества и короткого времени прохождения заказа, они ищут возможности получать услуги с наименьшими для себя затратами.

Проблема, с которой мы столкнулись на предприятии, заключалась в том, что, несмотря на отличную оснащенность производства надежным оборудованием, на протяжении двух лет фиксировалась недопоставка 30-35% годового объема продукции, что влекло за собой огромную упущенную выгоду. Мы быстро пришли к пониманию, что понять суть проблемы и оптимизировать процессы, можно лишь в том случае, если они детализированы и описаны. Это и стало толчком к запуску проекта «Гибкий менеджмент данных времени», направленного на более глубокий анализ процессов и затрачиваемых на них временных ресурсов. Было принято решение обратиться к услугам внешних консультантов с целью выявления непродуктивно используемого времени (периоды ожидания, время внеплановых поломок и простоев, организационные помехи, несоблюдение рабочего графика и т. д.) и определения причин низкой эффективности производства.

Проект преследовал следующие цели:

Добиться поставленных целей мы смогли, анализируя процессы для быстрого выявления потенциала и затем синтезируя данные времени в соответствии с новой структурой процессов при помощи элементов МТМ. Использовать преимущества инструментов в полной мере нам помогло и новое программное обеспечение, внедренное на базе существующей IT-инфраструктуры. В этом смысле предприятие в Дессау стало пионером среди структурных подразделений компании в применении современного гибкого менеджмента данных времени.

Применяемые инструменты системы менеджмента данных времени позволили очень точно исследовать все процессы, происходящие при обслуживании и ремонте транспортных средств. При этом в качестве «побочного продукта» мы получили абсолютно достоверные значения времени для планирования работ.

В связи со стартом проекта «Гибкий менеджмент данных времени» в компании значительно выросла потребность в специалистах по организации работы. Поэтому для сотрудников было организовано соответствующее обучение, которое частично проводилось собственными силами.

Проект был успешно завершен, когда на всех предприятиях компании Deutsche Bahn Fahrzeuginstandhaltung были последовательно внедрены в практику методики менеджмента данных времени REFA и МТМ.

| МТМ (Methods-Time Measurement, измерение времени на основе методов работы) – инструмент управления временем и выбора оптимального метода выполнения операции, в основе которого лежит предположение, что время, необходимое для реализации определенной работы, зависит от метода, выбранного для выполнения данного задания. Иначе говоря: выбранный метод определяет время. В рамках МТМ производственный процесс разбивается на микроэлементы, оценивается продолжительность каждого, после чего при расчете норм времени проектируются наиболее рациональная последовательность и состав движений, трудовых приемов. При этом обеспечивается высокая степень точности норм и выбор оптимального метода выполнения задачи. |

Рассмотрим подробнее, как была организована работа по реализации проекта. На первом этапе был инициирован проект по оптимизации планирования работ. На основе методик изучения времени для обслуживания и ремонта электрических рельсовых транспортных средств был разработан метод оценки процессов, учитывающий специфику продукта.

Параллельно проводился анализ времени процессов в следующих подразделениях:

При этом производственные процессы описывались, документировались и оценивались.

Далее были разработаны типичные для сферы обслуживания и ремонтов элементные нормативы времени на базе МТМ (карточки данных), которые применяются для оценки процессов и планирования работ при производстве компонентов. Дополнительным преимуществом методики изучения данных времени является возможность быстро идентифицировать потери и добиваться эффекта рационализации.

Для обработки и эффективного использования разработанных на основе результатов REFA- и МТМ-анализа элементных нормативов (карточек данных) нами было выбрано программное обеспечение для планирования процессов. Сочетание результатов проведенных замеров времени и аналитически разработанных элементных нормативов МТМ позволяет максимально ориентировать планирование процессов на пользователя.

После фазы планирования проекта совместно с руководителями производственных подразделений были выбраны продукты, анализ которых проводился в первую очередь. Анализ процессов согласовывался с руководителями продуктовых команд и мастерами соответствующих подразделений, после чего оценивался промежуточный результат.

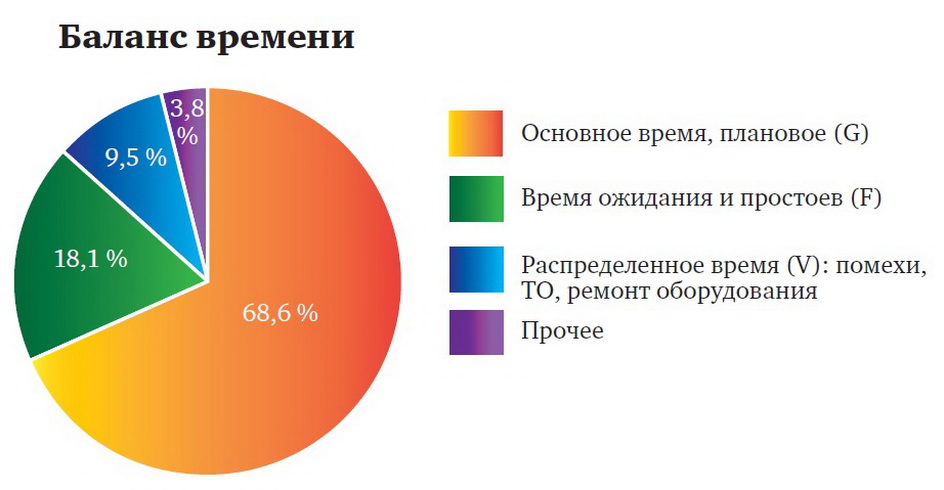

Консультационная группа проанализировала структуру работ на всех этапах производственного цикла, определив периоды, приходящиеся на основную, вспомогательную и непродуктивную деятельность, оценила уровень организации рабочих мест на предмет того, позволяет ли она сотрудникам работать со 100-процентной производительностью, провела хронометраж производственных операций. В ходе анализа применялись методики института REFA и использовалось новое программное и аппаратное обеспечение. Через месяц после начала работы над проектом консультанты представили баланс времени на предприятии (рис. 1, табл. 1).

Рис. 1. Баланс рабочего времени на предприятии.

Таблица 1. Баланс рабочего времени на предприятии.

| Категория времени | Доля в % | Доля в часах, h |

|---|---|---|

| Основное время, плановое (G) | 68,6% | 624,29 |

| Время ожидания и простоев (F) | 18,1% | 164,68 |

| Распределенное время (V): помехи, ТО, ремонт оборудования | 9,5% | 86,57 |

| Прочее время | 3,8% | 34,41 |

| Сумма | 100% | 909,95 |

Полученные результаты не могли не поразить руководство. Еще более показательной оказалась структура времени ожидания и простоя, представленная в таблице 2. Как следует из таблицы, больше всего времени отнимала доработка, поиск ошибок, смена рабочего места (время пути) и помехи в работе.

Таблица 2. Структура времени ожидания и простоя

| Временной баланс F | ||

|---|---|---|

| Принести/отнести материал, детали | 7,5% | 12,43 |

| Принести/отнести партию | 6,6% | 10,89 |

| Доработка по вине других | 24,4% | 40,11 |

| Перерывы, обусловленные помехами | 8,2% | 13,57 |

| Время ожидания крана | 3,8% | 6,33 |

| Время ожидания транспорта | 5,4% | 8,97 |

| Время ожидания из-за неточности крана | 0,3% | 0,46 |

| Материал/детали из склада/на склад принести/отнести | 22,2% | 36,51 |

| Сменить рабочее место/время пути | 7,8% | 12,83 |

| Поиск ошибок | 10,9% | 18,03 |

| Интриги/саботаж работы | 2,2% | 3,64 |

| Снятие ржавчины | 0,6% | 0,91 |

| Сумма | 100% | 164,68 |

С помощью ABC-анализа по критериям «Величина проблемного времени» и «Причина возникновения проблем» было выделено четыре группы:

Также было выявлено, что на протяжении 23 дней, в течение которых проводились исследования, ежедневный план выполнялся не полностью: объем выполнения варьировался от 20 до 80%, что указывало на наличие проблем с планированием.

Анализ процесса производства конкретного компонента основан на «моментальной съемке» процесса. Поэтому данные по специфическим для рассматриваемого компонента рабочим процессам, которые не встречались в процессе наблюдений, были получены путем проведения интервью со специалистами.

Конечный результат анализа процессов презентовался членам команды, ответственной за соответствующие продукты. Далее совместно проводилась оценка полученных результатов. При этом основное внимание уделялось выявленным потерям (разделение на устранимые и неустранимые потери).

После оценки в рабочей группе новые рабочие планы (структура, содержание, время работы) заносились в систему SAP, где данные использовались для эффективного расчета времени изготовления. На каждом этапе в работу через своего специально обученного представителя вовлекался Совет предприятия. Правовые условия для применения результатов анализа процессов и оценки данных времени рабочих процессов были определены в коллективном соглашении «Оптимизация процессов и изучение времени».

После выявления устранимых потерь и соответствующей реорганизации процессов, проводилось повторное определение данных времени этапов процессов, их актуализация в информационных системах предприятия. Достаточно просто настраиваемый стандартный интерфейс позволил быстро адаптировать процесс обмен данными к требованиям, изменявшимся несколько раз за время проекта.

С целью устранения всех вышеперечисленных проблем руководством компании были приняты следующие меры:

Эти действия позволили практически за счет внутренних ресурсов сократить время выполнения одного заказа в среднем за месяц на 18% при небольших инвестиционных и квалификационных затратах.

Одновременное использование инструментов непрерывного улучшения процессов (НПУ), изучения времени в соответствии с REFA и МТМ, а также применение полученных данных в удобной системе планирования на базе SAP позволило создать новый подход к оценке процессов изготовления.

Данный подход оценки процессов, основанный на изучении времени, доказал свою эффективность. Результаты позволяют осуществлять детальное планирование работ и расчет производительности. Стало возможным проводить анализ заказа (например, для подготовки предложения) уже на этапе, когда в наличии есть только общая информация о необходимых работах и конструкторская документация. Калькуляция затрат на работы по техническому обслуживанию (при подготовке предложений для участия в открытых конкурсах) теперь опирается на прочный фундамент и учитывает возможные риски.

На основе первого положительного опыта завершившегося проекта была начата подготовка специальной программы для специалистов по продажам, которые не владели методикой изучения времени процессов. Для них предназначен специализированный мобильный модуль системы, который используется в процессе проведения переговоров для калькуляции стоимости заказа на работы по техническому обслуживанию и имеет дружественный пользовательский интерфейс.

Преимущества подобного инструмента, на наш взгляд, являются очевидными. Имеющиеся в настоящее время точные и актуальные данные внутренних процессов, теперь свободно могут использоваться сотрудниками отдела продаж без особых на то затрат. Таким образом, к уже упомянутой точности планирования, добавляется конкурентное преимущество в скорости и удобстве работы с клиентами.

Текст: Генри Рёдер, менеджер процессов Deutsche Bahn Fahrzeuginstandhaltung GmbH. Фото DB Fahrzeuginstandhaltung / Макс Лаутеншлегер