Инструмент, который облегчает определение трудозатрат в любом производственном процессе.

Автор: Андрей Куликов, старший консультант "ЭКОПСИ Консалтинг"

Есть инструмент, который облегчает определение трудозатрат в любом производственном процессе. Он вычисляет их через сумму длительностей элементарных движений, на которые можно разложить любую производственную операцию. При этом нормативы для типовых движения едины для всех, просты для понимания и умещаются всего на двух страницах формата А4. Замеры с секундомером постепенно уходят в прошлое.

В условиях спада производства одной из ключевых задач является контроль затрат. Каждый представляет себе, как рассчитать трудозатраты: умножить заработную плату на количество персонала. Необходимое количество персонала тоже не является тайной за семью печатями: надо взять планируемый объем производства, умножить его на норму времени на производство одной единицы продукции и поделить на рабочее время одной смены. Объем производства известен, рабочее время смены тоже, а вот как рассчитать норму времени?

Когда говорят про установление таких норм, то первая ассоциация, как правило, – это тома с утвержденными параметрами 80-х годов издания, вторая – хронометраж (т.е. замеры с секундомером).

Однако к настоящему моменту многие производства поменяли технологию, а другие и вовсе были модернизированы. Тома с нормативами более не актуальны. Поэтому хронометраж остается теперь основным инструментом для установления и обновления норм.

Вот только правда жизни заключается в том, что мерить с секундомером – тяжкий труд. Казалось бы, все просто: замеряющий делает 30 замеров, а затем вычисляет среднее арифметическое. Но, во-первых, он должен следить, чтобы это были "чистые замеры": если подопытный почешет за ухом – этот раз уже не будет соответствовать технологии, и он должен быть перемерен. В итоге получается не тридцать, а где-то полсотни замеров.

Во-вторых, не все действия совершаются с одинаковой скоростью. Замеряющий должен быть обучен определять скорость работы на глаз (для этого существуют специальные упражнения для отработки навыка), а затем внести корректировочные коэффициенты в результаты замеров.

В-третьих, результаты должны пройти тест на нормальное распределение. Если они этот тест не проходят, то необходимо делать новую серию экспериментов.

В-четвертых, иногда приходится ждать, когда будет производство именно этого типа продукции. Если, например, завод производит однотипную продукцию А1, А2 и А3, которые отличаются совсем незначительно (надо просверлить 1, 2 и 3 отверстия соответственно в разным местах) и согласно графику производства сначала будет производиться А1, через месяц – А2, а еще через два месяца – А3, то только тогда и будут вычислены нормы. При этом если их производство выпадает на ночные смены или на выходные, то замеряющий должен выходить на работу во время своего законного отдыха.

В-пятых, если технология меняется достаточно часто, то приходится держать целое подразделение нормировщиков, которые только и делают, что бегают по цехам с секундомерами. К счастью, у этой тяжелой работы есть более гуманная альтернатива.

Когда говорят про менеджмент, то обычно указывают, что в качестве отдельной деятельности его начали выделять, начиная с принципов Тейлора и замеров Гилбрета. Фрэнк Гилбрет применял научный метод к организации труда на строительных площадках (кладка кирпича). Он, помимо прочего, известен тем, что выделял элементарные движения, измерял их длительность, а потом конструировал из них оптимальные методы производства и нормы для рабочих. Это была первая ласточка в разложении операций на элементарные движения.

Действительно, если даже материю во всем ее многообразии можно разложить на элементарные частицы со своими стандартными свойствами, то почему бы не попытаться найти базовые движения для производственных операций? А затем, измерив стандартную длительность всего лишь десятка-другого таких движений, вычислять длительность любой производственной операции?

К концу ХХ века было разработано довольно большое множество подобных систем микроэлементов. Наиболее фундаментальная из них – MTM (Methods-Time Measurement), которая была сделана в конце 1940-х годов группой ученых из США. Постепенно были разработаны другие схожие системы (хотя многие из них базируются именно на результатах МТМ). В нашей стране в 80-х годах была разработана БСМ (Базовая Система Микроэлементов).

Однако хронометраж оставался (да и в масштабах мира до сих пор остается) основным методом для установления нормы времени. Это, в частности, объясняется тем, что системы микроэлементов были не так уж просты для обучения специалистов и трактовки результатов. Та же БСМ чрезмерно громоздка и состоит из стопки таблиц с нормами.

Шаг за шагом системы, базирующиеся на микроэлементах движений, становились все более приближены к совершенству с точки зрения удобства применения. MOST, нормативы которого укладываются на двух страницах А4, – один из лучших, используемых в современной практике.

Система MOST (Maynard Operation Sequence Technique), выпущенная в свет в начале семидесятых, снискала себе славу как вполне надежный инструмент. На сегодняшний момент в мире насчитывается уже более 30 000 сертифицированных специалистов MOST.

В MOST выделяется 18 базовых элементов, которые обозначаются буквами, например: А (Action distance) – движение по дистанции; В (Body motion) – движение корпуса тела; G (Gain control) – получение контроля над объектом, захват; P (Placement) – укладка объекта.

Эти элементарные действия складываются в последовательности. При этом последовательностей всего четыре, и любую производственную операцию (а также большинство административных) можно отнести к одной из них:

A B G A B P A – свободное движение

А В G M X I A – контролируемое движение

A B G A B P __ A B P A – использование инструмента

A T K F V L V P T A – применение ручного крана

После того, как последовательность записана, каждой букве (действию) присваивается индекс (целое число) – показатель длительности действия, зависящий от его параметров (протяженности движения по дистанции, типа движения тела, тяжести захватываемого объекта и т.п.). Присвоение индекса производится при помощи специальных таблиц нормативов.

Наконец, чтобы вычислить длительность последовательности, все индексы надо сложить и умножить на определенный коэффициент, чтобы перевести в единицы времени, которые в MOST называются TMU (Time Measurement Unit, один TMU равен стотысячной часа). Соответственно, время в TMU можно перевести в секунды или минуты.

Таким образом, раскладывая производственные процессы на операции, а их – на последовательности, можно вычислить норму времени для любого процесса.

Обычно использование MOST в отношении конкретного рабочего места включает в себя четыре последовательных шага:

На обработку одного рабочего места при обладании определенными навыками может быть потрачено всего 2 дня.

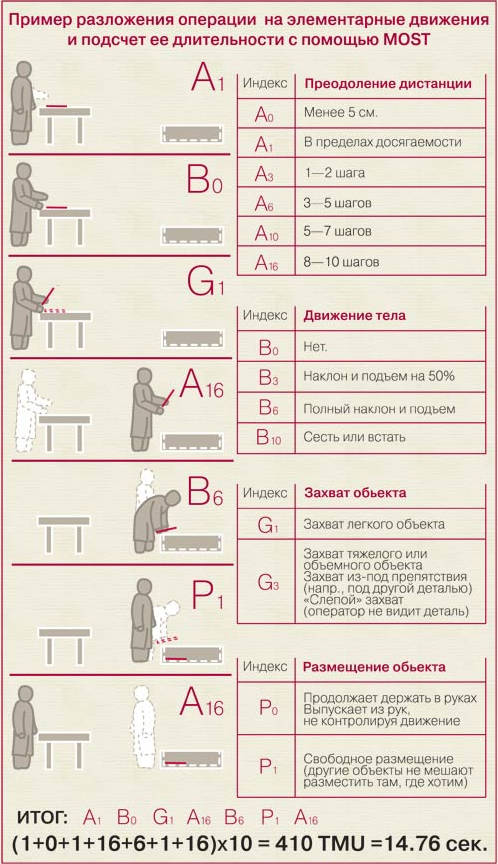

Более наглядно применение MOST можно объяснить на примере (см. рис.). Предположим, что оператор берет со стола деталь (в пределах досягаемости), делает 10 шагов, наклоняется, кладет ее в ящик и возвращается к рабочему месту (столу).

Записываем типовую последовательность для этого примера. В нашем случае это "свободное движение", которое представляет собой набор из семи действий: А В G A B P A.

В ней отражены фазы действий: ABG -берет деталь, ABP – относит и кладет деталь, А – возвращается.

Теперь для каждого элемента надо определить его индекс из таблиц нормативов.

Первый элемент: A – перемещение руки до детали. Деталь расположена в пределах досягаемости, поэтому индекс для этого действия – единица.

Второй элемент: B – движение корпуса тела. Подъемов и наклонов нет, ставим "0".

Третий элемент: G – захват легкой детали. Ставим "1".

Четвертый элемент: A – перемещение по дистанции. 10 шагов – соответствует индексу "16". Заметим, что для каждой "буквы" используется своя таблица индексов (и для первой "А", и для четвертой, и для последней – одна и та же таблица).

Пятый элемент: B – движение корпуса тела. Полный наклон – ставим "6".

Шестой элемент: P – укладка объекта. Свободное размещение – это индекс "1".

Седьмой элемент: A – перемещение по дистанции. Возврат в исходное положение, 10 шагов – ставим "16". В результате наша последовательность обрела окончательный вид:

A1 B0 G1 A16 B6 P1 A16

Определяем время выполнения последовательности в TMU, умножая сумму индексов на коэффициент 10.

(1+0+1+16+6+1+16)*10 = 410 TMU

Можно пересчитать в секунды, получается 14,76 сек.

Хронометраж vs MOST

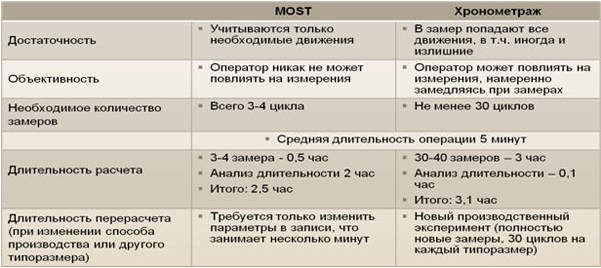

Можно легко видеть, что MOST по всем параметрам превосходит хронометраж. MOST учитывает только необходимые движения, он более объективен, и для него требуется меньше замеров.

По длительности расчета он сравним с хронометражем. А по длительности перерасчета MOST более чем великолепен: для того, чтобы скорректировать нормативы при изменении способа производства, потребуется только изменить параметры в записи последовательностей, что занимает всего несколько минут. Если брать хронометраж, то в данном случае придется проводить новый производственный эксперимент (т.е. заново начинать замеры на как минимум 30 циклов).

Если же завод выпускает несколько артикулов аналогичной продукции, производство которых отличается не видами действий, а их количеством и/или параметрами, то в случае MOST для вычисления норматива на все семейство нужно чуть больше, чем для расчета норматива на один вид, - т.е. 2 дня. В случае хронометража, опять же, потребуется новый эксперимент для каждого артикула.

Таким образом, MOST экономит не только время, но и деньги на содержание нормировщиков.

Однако MOST все еще не так популярен в России, как на западе. Что же мешает российским завода сделать перевод с хронометража на MOST?

Во-первых, отсутствие обученных кадров. А учиться все-таки надо, чтобы знать особенности применения той или иной последовательности, которые могут существенно повлиять на результаты вычислений.

Во-вторых, все-таки не каждый работник способен освоить MOST. Лучше это получается у людей с высшим техническим образованием. Кроме того, на сегодняшний момент работникам отечественного предприятия, чтобы обучиться этому инструменту, приходится ехать за рубеж или искать сертифицированного российского специалиста.

В-третьих, отсутствие опыта применения MOST. Практика – великая вещь. Ее наличие служит своего рода гарантией качественного применения этого инструмента и адекватного результата на выходе.

Но, несмотря на это, MOST имеет все шансы закрепиться на отечественных предприятиях и отправить хронометраж на свалку истории в нормировании труда.