Двигателем любого современного предприятия является персонал – высококлассные специалисты основного производства, грамотные управленцы и специалисты вспомогательных служб. Сколько бы не было роботов в производстве и автоматизированных систем управления предприятием, главной движущей силой всегда остаются люди.

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Болотов Алексей Викторович, руководитель ЛИН-лаборатории НОУ «Региональный институт передовых технологий и бизнеса»

В октябре 2013 года, на инвестиционном форуме «Россия зовет» президент РФ В.В. Путин призвал поднять темпы роста производительности труда в два раза, а уже 20 января 2014 года правительству РФ было поручено разработать и утвердить план мероприятий по обеспечению повышения производительности труда и созданию высокоэффективных рабочих мест.

Рис. 1. Данные по производительности труда от Минэкономразвития РФ

И хотя производительность труда в машиностроении РФ гораздо меньше отличается от развитых стан (в 2-2,5 раза), чем в энергетике или добыче полезных ископаемых (в 5-12 раз) (Рис. 1), отставание машиностроения при рентабельности 3,3% не получиться ликвидировать простым подходом к техническому перевооружению импортными технологиями – из-за дороговизны оборудования и плохой организации окупить инвестиционные вложения проблематично. По оценкам McKinsey, неэффективная организация труда снижает производительность, в зависимости от отрасли, на 30-80%. Неэффективность возникает, во многом, из-за наличия ненужных функций и процессов.

Стратегическая цель ОАО «КАМАЗ» до 2020 года по показателю производительность труда – не менее 2,5 автомобилей на одного сотрудника. Для достижения данной цели была принята концепция повышения эффективности персонала (рис. 2).

Рис. 2. Концепция повышения эффективности персонала

Проект «Оптимизация рабочего времени», показал резерв повышения производительности труда на ОАО «КАМАЗ» на 20%.

«– У нас нет задачи сократить персонал, но есть задача резко поднять производительность труда. В бизнес-плане заложен рост 15%, но этого недостаточно. Резервы, как показал проект оптимизации рабочего времени Томаша Навратила, как минимум, процентов 20», - генеральный директор ОАО «КАМАЗ» С.А. Когогин.

Проблема ясна, следующий вопрос «Как добиться желаемого результата, используя внутренний потенциал?»

В начале 2013 года был проведен ряд встреч представителей НОУ «РИПТиБ», Корпоративного университета КАМАЗа и службы трудовых отношений ОАО «КАМАЗ», на которых были определены «агенты перемен» для реализации проекта. Ими стали инженеры-организаторы и инженеры-технологи, выполняющие работы по нормированию и организации труда. В ходе изучения ситуации на местах был выявлен разрыв между необходимыми компетенциями и реально выполняемыми работами по организации труда. В результате было принято непростое решение об организации обучения по теме «Научная организация труда» 120 работников ОАО «КАМАЗ». Используя опыт участия в Президентской программе повышения квалификации инженерных кадров России, была разработана учебная программа и получены государственные субсидии в размере 50% от стоимости обучения.

Прорывной темой обучения стало «Микроэлементное нормирование». Еще до массового обучения с этой методикой нормирования труда были ознакомлены руководители профильных служб, которые подтвердили актуальность использования микроэлементного нормирования в ОАО «КАМАЗ». Микроэлементное нормирование применяется комплексно: для установления разумного срока выполнения работы, определения наиболее эффективного метода и планировки рабочего места под выполнение конкретной задачи, настройки потока работы, оценки эффективности работы, разработки стандартных рабочих процедур и инструкций.

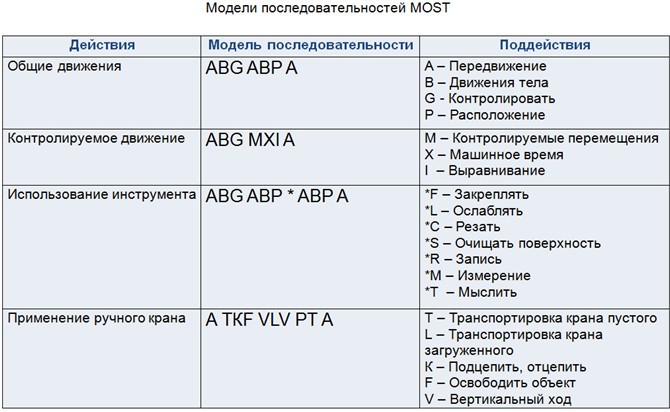

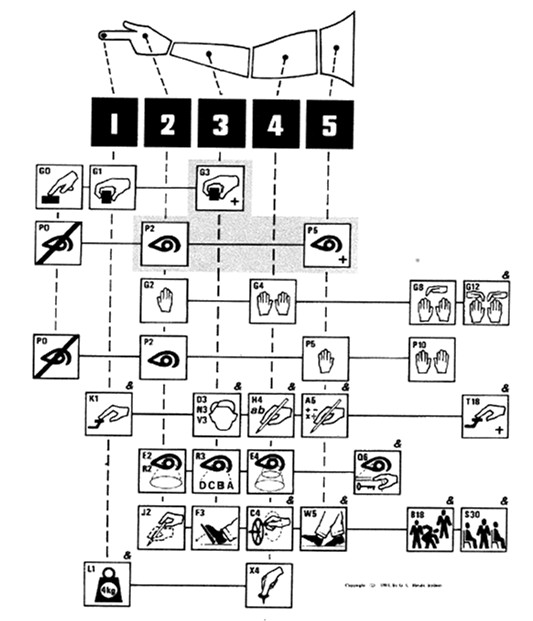

В течение трех месяцев на различных производственных площадках ОАО «КАМАЗ» была апробирована методика определения норм времени «Maynard Operation Sequence Technique (MOST)» - разновидность микроэлементного нормирования, которая успешно применяется во всем мире с 80-х годов прошлого столетия (рис. 3).

MOST – инструмент для разложения операции на элементарные действия и подсчет ее длительности через суммирование продолжительности таких действий.

В MOST выделяется 18 базовых элементов, которые обозначаются буквами, например:

Рис. 3. Выдержки из методики MOST

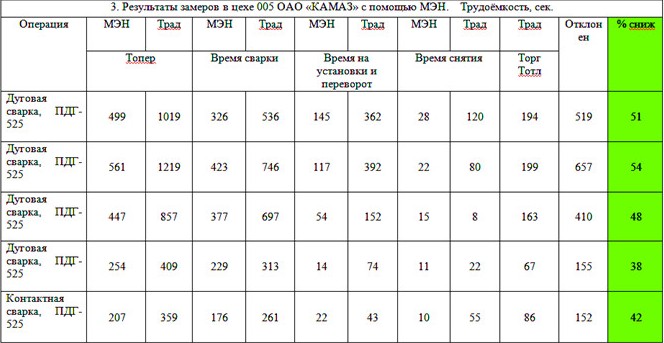

В течение периода апробации методики были отсняты на видео несколько производственных процессов. В результате (рис. 4) сравнения полученных результатов и существующих технологических процессов было выявлено:

Рис. 4. Результаты апробации микроэлементного нормирования

Приведем пример анализа видео и расчет трудоемкости операции по методике MOST

Всю последовательность операций можно записать в виде нескольких моделей MOST:

Для подсчета времени продолжительности этих действий необходимо сложить все цифровые индексы (3+3+3+3+3+3+3+0+3+3+3+6+1*2+0+1*2+6*2+0+0+1+0+0+1+0+0=54) и разделить на стандартный коэффициент, который равняется (в методике MOST) 2.78. Итого время операции по выгрузке и загрузке заготовок в станок составляет 19,4 с.

Глядя на модели MOST, можно заметить, что цифровые индексы действий не превышают значения 6, что говорит об удовлетворительной организации рабочего места. Рекомендацией по улучшению условий труда может стать исключение глубоких наклонов во время укладывания заготовок после обработки в тару для снижения индекса B.

Таким образом, микроэлементное нормирование одновременно с установлением адекватных норм времени дает оценку эффективности рабочего процесса (рис. 5).

|

Сравнение методики МЭН с традиционным методом (хронометраж) |

||

|

Критерии |

МЭН |

Хронометраж |

|

1. Достаточность |

Учитываются только необходимые движения |

В замер попадают все движения, в т.ч. иногда и излишние |

|

2. Объективность |

Оператор (рабочий) никак не может повлиять на измерения |

Оператор (рабочий) может повлиять на измерения, намеренно замедляясь при замерах |

|

3. Необходимое количество замеров |

Всего 3-4 цикла |

Не менее 30 циклов |

|

4. Длительность расчета (средняя длительность операции 5 мин.) |

- 3-4 замера – 0,5 час. - Анализ длительности – 0,2 час. - Итого: 0,7 часа. |

- 30-40 замеров – 3 час. - Анализ длительности – 0,1 час. - Итого: 3,1 час. |

|

5. Длительность перерасчета (при измерении способа производства или другого типоразмера) |

Требуется только изменить параметры в записи, что занимает несколько минут |

Новый производственный эксперимент (полностью новые замеры. 30 циклов на каждый типоразмер) |

Рис. 5. Сравнение методики МЭН с традиционным методом (хронометраж)

Следующим этапом стало массовое обучение 120 инженеров-организаторов и инженеров-технологов с августа по декабрь 2013 года.

Для получения максимального результата от обучения, применялись принципы международной инициативы CDIO – инженерное обучение нового поколения, где основой является практико-ориентированность и проектный подход (рис. 6).

Рис. 6. Методика обучения

Обучение проходило на базе НОУ «РИПТиБ» – корпоративного обучающего центра ОАО «КАМАЗ», в специализированной лаборатории Lean-технологий (рис. 7, 8). Восемь сборных групп в ходе обучения работали над проектами и 20 декабря 2013 года защищали их на итоговой конференции перед высшим руководством ОАО «КАМАЗ».

|

|

Рис. 7, 8. Обучение в лаборатории Lean-технологий НОУ «РИПТиБ»

Итогами обучения стали 17 реальных, определенных заказчиков проектов, условный экономический эффект которых составил 31 000 000 рублей. Проекты были направлены на уменьшение продолжительности производственного цикла, сокращение производственных площадей, улучшение рабочих мест, повышение качества продукции, увеличение производительности труда и разработку мотивационных мероприятий.

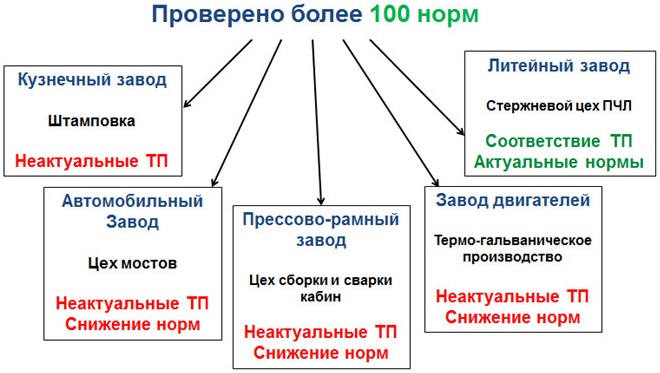

По специальной программе были обучены две группы, которые занимались исключительно актуализацией норм времени с помощью методики MOST (рис. 9):

Рис. 9. Итоги обучения специализированных групп

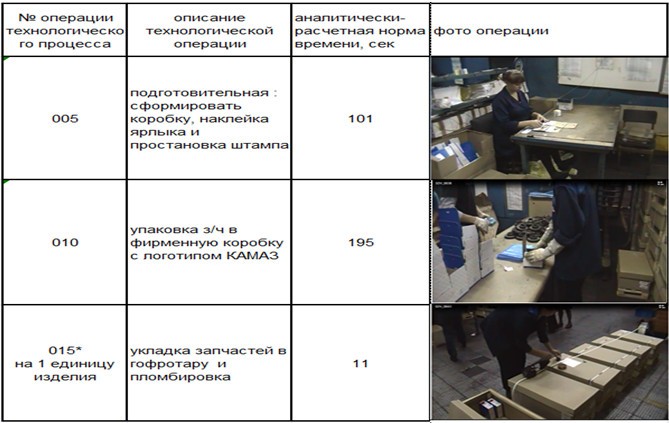

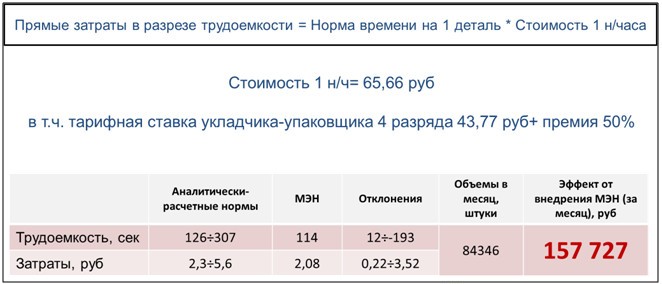

Пример актуализации норм на пилотном участке «943 склад», операция «Упаковка запасной части» (рис. 10, 11, 12).

Рис. 10. Операции пилотного участка

Рис. 11. Анализ операций и причины отклонений от расчетных норм на пилотном участке

Рис. 12. Расчет условного экономического эффекта

Сводный анализ методики MOST участников обучения:

|

СИЛЬНЫЕ СТОРОНЫ − Обеспечение единства методологии нормирования. − Автоматизация проведения расчетных действий в системе MOST. − Оперативность внесения изменений и дополнений в действия MOST-калькулятор. − МЭН позволяет отказаться от секундомера и необходимости учета темпа работы. − Разработка норм на новые и неохваченные нормированием технологии и оборудование. − Учитывает только необходимые для создания ценности действия. |

СЛАБЫЕ СТОРОНЫ − Новый метод предполагает наличие соответствующей квалификации специалистов и соответствующей техники (ПК и фотоаппарат или видеокамера) → дополнительные материальные затраты → перекроются эффектом от снижения норм. − Наличие особенностей в определении последовательностей и индексов в рабочих действиях → требуется дополнительное практическое обучение специалистов. − Многообразие обозначений «фиксажных точек» в действиях → требуется дополнительное практическое обучение специалистов. |

|

ВОЗМОЖНОСТИ − Проектирование технологического процесса. − Применение норм времени способом МЭН для оптимизации технологических процессов. − Совмещение функций технологов и нормировщиков. − Возможность проведения инструктажей и обучение работников рациональным методам выполнения трудовых приемов. |

УГРОЗЫ − С введением нового способа в нормировании труда возможность появления ошибок при установлении норм времени из-за отсутствия опыта → требуется дополнительное практическое обучение специалистов. |

Для усиления методики MOST и точной настройки на производственные процессы ОАО «КАМАЗ» в ходе работы над проектом была изучена методика микроэлементного нормирования MODAPTS (рис. 13), которая позволяет установить нормы времени в том числе и для РСиС.

Рис. 13. Система микроэлементного нормирования MODAPTS

С февраля 2014 года на ОАО «КАМАЗ» стартует проект «Актуализация нормативов времени», в ходе которого будет выстроена система постоянной актуализации норм времени и выпуск локальных справочников для нормирования труда на основе микроэлементного нормирования.

Методика микроэлементного нормирования применима в любой области реального сектора экономики, хорошо адаптируется под любые типы производств и офисные процессы, открывает широкий простор для использования 20-50% резервов внутри операций и ликвидации узких мест и простоев в бизнес-процессах. Это позволяет выполнить стратегические планы, предлагает детальную научно обоснованную методологию обучения сотрудников любым работам и быстрое формирование потенциала для достижения в короткий срок удвоения производительности.

Помня о том, что основы микроэлементного нормирования были заложены в 1939 году, в книге «Как надо работать», мы отдаем дань памяти Научной организации труда и Алексею Капитоновичу Гастеву – смельчаку, из почти столетней истории, зовущему нас к переделке человека.