Рассматривается опыт реализации метода микроэлементного нормирования труда на современном машиностроительном предприятии, применение которого позволит совершенствовать систему организации труда, а также повысить эффективность деятельности предприятия.

Автор: Болотов Алексей Викторович, руководитель ЛИН-лаборатории НОУ «Региональный институт передовых технологий и бизнеса»

Автор: Юрасова Ольга Игоревна, канд.экон.наук, доцент кафедры экономики предприятий Набережночелнинского института (филиала) Казанского федерального университета

В современных условиях важнейшим направлением повышения эффективности деятельности машиностроительных предприятий является совершенствование системы организации труда. Для реализации данного направления предлагается внедрение на машиностроительном предприятии метода микроэлементного нормирования труда, в результате чего можно достичь существенных результатов: совершенствование системы организации труда, снижение трудозатрат производственных рабочих и норм времени, сокращение непроизводительные потерь времени, а также повышение эффективности деятельности всего предприятия.

Основные принципы данного метода были сформулированы Ф. Тейлором: расчленение производственных процессов на операции, приемы и движения; обучение рабочих; автоматизация движений рабочих [2].

Сущность метода микроэлементного нормирования труда заключается в том, что самые сложные и многообразные по своему характеру трудовые действия работников являются комбинациями и перестановками простых или первичных элементов, названных микроэлементами. Данный метод относится к аналитическим методам нормирования труда, когда норма труда устанавливается на основе всестороннего анализа трудового процесса, определения наиболее рациональных методов выполнения каждого элемента [3]. Таким образом, нормы труда, установленные данным методом, являются научно-обоснованными.

Сравнительные характеристики метода микроэлементного нормирования труда с традиционной методикой нормирования труда представлены в табл.1

|

1. Сравнение методики МЭН с традиционным методом (хронометраж) |

||

|

Критерии |

МЭН |

Традиционный (Хронометраж) |

|

1. Достаточность |

Учитываются только необходимые движения |

В замер попадают все движения, в т.ч. иногда и излишние |

|

2. Объективность |

Оператор (рабочий) никак не может повлиять на измерения |

Оператор (рабочий) может повлиять на измерения, намеренно замедляясь при замерах |

|

3. Необходимое количество замеров |

Всего 3-4 цикла |

Не менее 30 циклов |

|

4. Длительность расчета (средняя длительность операции 5 мин.) |

- 3-4 замера – 0,5 час. - Анализ длительности - 2 час. - Итого: 2,5 час. |

- 30-40 замеров – 3 час. - Анализ длительности – 0,1 час. - Итого: 3,1 час. |

|

5. Длительность перерасчета (при измерении способа производства или другого типоразмера) |

Требуется только изменить параметры в записи, что занимает несколько минут |

Новый производственный эксперимент (полностью новые замеры. 30 циклов на каждый типоразмер) |

Микроэлементные нормативы представляют собой величины времени, полученные в результате статистической обработки затрат времени с применением киносъемки и установления наиболее вероятного времени, необходимого для большинства исполнителей по выполнению микроэлемента [1].

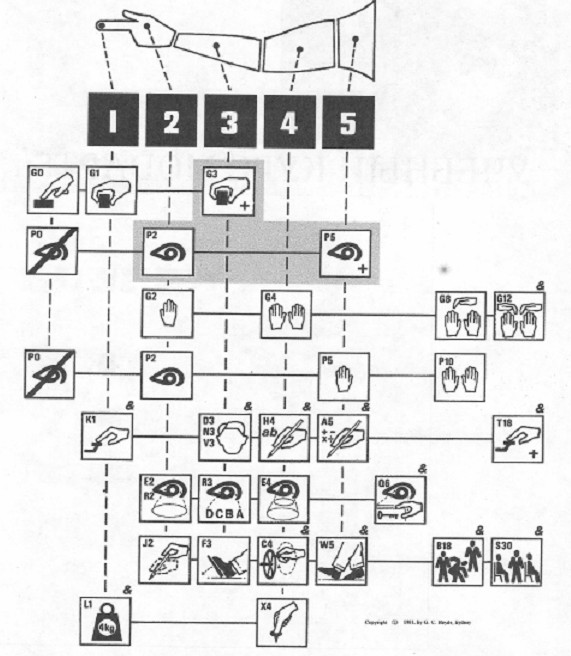

Применение микроэлементных нормативов позволяет записать трудовой процесс, выполняемый рабочим, в виде набора моделей (рис. 1), провести его тщательный анализ, спроектировать и обосновать оптимальный вариант трудового процесса, а также совершенствовать метод работы. [5].

Микроэлементное нормирование применяется для: установления разумного срока выполнения работы, определения наиболее эффективного метода и планировки рабочего места для выполнения конкретной задачи, настройки потока работы, оценки эффективности работы, разработки стандартных рабочих процедур и инструкций. [7]

Рис. 1. Система микроэлементного нормирования MODAPTS

Проектирование рациональных приемов труда должно основываться на всестороннем и глубоком анализе трудового процесса, и, прежде всего, на изучении его содержания - состава и особенностей трудовых приемов и характера их выполнения (расположение в пространстве и распределение во времени). При выполнении микроэлементного анализа изучают организацию рабочего места, где выполняется анализируемый трудовой процесс, рабочую позу рабочего, габариты и вес предметов труда, содержание трудового процесса и способ выполнения движений. Анализ содержания трудового процесса выявляет лишние движения, нерационально выполняемые приемы, действия, движения. Лишними действиями часто оказываются перекладывания предмета труда или инструмента из одной руки в другую, статические приемы (держать, поддерживать), переходы в рабочей зоне или вне ее, нагибания, повороты, поиск и т.д. Лишние приемы и движения являются результатом неправильной, недостаточно продуманной планировки рабочего места и неполной его оснащенности [6]. При анализе исследуемого трудового процесса в карту (MOST-калькулятор, рис. 2) заносятся исключительно все движения и рассчитывается оптимальное время выполнения операции, а при проектировании рационального метода трудового процесса фиксируются лишь те движения, которые являются необходимыми и рациональными для выполнения трудового процесса.

Рис. 2. Пример MOST-калькулятора

Проектирование рационального трудового процесса - это отбор лишь необходимых, рациональных трудовых движений, минимально необходимых для осуществления трудового процесса, при этом исключаются ненужные, лишние, трудновыполнимые трудовые движения [3]. Значение времени выполнения спроектированного и оптимального трудового процесса будет являться общественно необходимым рабочим временем для выполнения данного трудового процесса.

В условиях машиностроительных производств, где уровень стандартизации невысокий, затраты по разработке проектной документации могут существенно возрастать, что снижает экономический результат от внедрения данного метода. Но в перспективе результат может существенно повыситься за счет снижения затрат времени, сокращения и устранения непроизводительных потерь времени, что говорит об экономическом эффекте от внедрения данного метода.

Апробирование данного метода в условиях ОАО «КАМАЗ» проходит в виде реализации пилотных проектов в определенных цехах с разбиением по видам производств. Поэтому подход к рассмотрению каждого производственного и трудового процесса достаточно трудоемкий с точки зрения анализа и проектирования. Применение этого метода экономически обоснованно для предприятия, но пугает и настораживает рабочих. Преодоление сопротивления – один из важных моментов успешного реализации данного метода на предприятии. Для распространения достоверной информации о микроэлементном нормировании в 2013 году было проведено обучение инженеров-организаторов и инженеров-нормировщиков в количестве 140 человек.

При реализации и внедрении метода микроэлементного нормирования труда на машиностроительном предприятии ОАО «КАМАЗ» выявлена необходимость актуализировать устаревшие технологические процессы и технико-нормировочные карты, обновить стандартные операционные карты. Применение данного метода показало, что укрупненные нормы машиностроения устарели для современных условий машиностроительных производств, так как оборудование со временем модернизировалось, появились дополнительные операции. Пример корректировки норм времени по цеху сборки мостов на ОАО «КАМАЗ» представлен в табл.2.

|

2. Актуализация норм времени по цеху сборки мостов (Сводная ведомость по трудоемкости на подсборку корпуса поворотного кулака) |

|||||||

|

Наименование детали

|

Наименование операции |

Тнорм. Традиц метод. |

Тнорм., МЭН, мин. |

Отклонен. Традиц. от МЭН |

|||

|

Тнорм |

Торг |

Тотл |

Итого |

||||

|

43114-2399017/018 Корпус поворотного кулака (КПК) |

1. Подсборка КПК |

3,189 |

3,16 |

0,158 |

0,411 |

3,729 |

0,540 |

|

2. Запрессовка колец, установка боковых шпилек |

2,954 |

6,802 |

0,34 |

0,408 |

7,55 |

4,596 |

|

|

3. Установка шпилек, 12 штук |

2,306 |

2,149 |

0,107 |

0,129 |

2,385 |

0,079 |

|

|

4. Заливка смазки в шаровую опору |

0,872 |

0,638 |

0,032 |

0,051 |

0,721 |

- 0,152 |

|

|

5. Установка цапфы |

2,133 |

0,935 |

0,047 |

0,122 |

1,103 |

- 1,03 |

|

|

6. Установка корпуса |

0,122 |

0,498 |

0,025 |

0,065 |

0,588 |

0,466 |

|

Таким образом, актуализация и корректировка технологического процесса посредством микроэлементного нормирования дает возможность изменения норм времени на подсборку как в меньшую, так и в большую сторону из-за включения в технико-нормировочную карту всех необходимых операций

Необходимо изменить угол зрения на устаревшие укрупненные нормы машиностроения, которые несколько искажают реальную ситуацию производственных условий современных машиностроительных производств, выявлять скрытые ресурсы и резервы роста производительности труда на производстве, позволяющие снижать уровень норм труда (табл.3).

|

3. Результаты замеров в цехе 005 ОАО «КАМАЗ» с помощью МЭН. Трудоемкость, сек. |

|||||||||||

|

Операция

|

МЭН |

Трад |

МЭН |

Трад |

МЭН |

Трад |

МЭН |

Трад |

Трад |

Отклонен |

% сниж |

|

Топер |

Время сварки |

Время на установки и переворот |

Время снятия |

Торг Тотл |

|||||||

|

Дуговая сварка, ПДГ-525 |

499 |

1019 |

326 |

536 |

145 |

362 |

28 |

120 |

194 |

519 |

51 |

|

Дуговая сварка, ПДГ-525 |

561 |

1219 |

423 |

746 |

117 |

392 |

22 |

80 |

199 |

657 |

54 |

|

Дуговая сварка, ПДГ-525 |

447 |

857 |

377 |

697 |

54 |

152 |

15 |

8 |

163 |

410 |

48 |

|

Дуговая сварка, ПДГ-525 |

254 |

409 |

229 |

313 |

14 |

74 |

11 |

22 |

67 |

155 |

38 |

|

Контактная сварка, ПДГ-525 |

207 |

359 |

176 |

261 |

22 |

43 |

10 |

55 |

86 |

152 |

42 |

Учитывая причины отклонений трудоемкости и внося изменения в технологический и трудовой процессы, на предприятии были подкорректированы нормы времени на операции, в которые рабочие укладывались достаточно естественно.

На современных машиностроительных предприятиях назрела необходимость разработки новых справочных нормативов по труду, отражающих реальную ситуацию на производстве, удобных в применении и позволяющих нормировщикам работать качественно и эффективно, что является актуальной задачей на ближайшее время для машиностроительного предприятия ОАО «КАМАЗ».

Таким образом, с целью совершенствования системы организации труда на машиностроительном предприятии предлагается реализация и внедрение метода микроэлементного нормирования труда, применение которого позволяет достичь существенных результатов:

Применение данного метода дает возможность повысить эффективность деятельности предприятия в целом.