Статья из нового номера альманаха «Управление производством».

Автор: Александр Мишанин, менеджер по качеству и улучшению процессов компании ORMATEK.

Хороший руководитель знает сильные и слабые стороны своей компании, производства, коллектива. Но на деле все не так просто. Узкие места и скрытые потери могут годами поглощать ресурсы, сдерживая потенциал производства, и оставаться незамеченными. К счастью, концепция бережливого производства предлагает целый арсенал инструментов, помогающих тщательно проанализировать процессы, выявить первопричины проблем и раз и навсегда устранить их источник вместо того, чтобы постоянно бороться с симптомами. Как применяются на практике инструменты решения проблем и какую пользу они способны принести компании, рассказывает Александр Мишанин, менеджер по качеству и улучшению процессов компании ORMATEK.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

К внедрению методологии бережливого производства ORMATEK приступил в начале 2024 года. Основными предпосылками стали значительное увеличение стоимости трудовых ресурсов, сырья и материалов, логистических затрат и в то же время ограниченный спрос на рынке мебели и превышение роста затрат на выпуск по отношению к ценам реализации на продукцию. Как следствие – снижение доходности в отрасли.

Перед нами стояла задача – снижать себестоимость выпускаемой продукции, повышая производительность, а также использовать ресурсы компании, такие как персонал, материалы, оборудование, с максимальной эффективностью – это основные элементы, которые формируют производственную систему компании.

Дефицит персонала – как рабочего, так и ИТР – особо актуален в настоящее время для многих отечественных компаний, поэтому необходимо задумываться о том, как повышать производительность текущим составом и без потери качества выпускаемой продукции, а только повышая его.

После принятия решения о внедрении методологии бережливого производства, группа руководителей производств во главе с генеральным директором ORMATEK прошла обучение на курсе MBA-Lean. Параллельно был создан отдел по развитию производственной системы из четырех специалистов, каждый из которых прошел курсы на лин-тренера и начал свой путь проводника в бережливое производство. Один из сотрудников отдела курирует направление «Фабрика идей». Также ORMATEK постоянно приглашает сторонних экспертов для обучения и повышения компетенций своих специалистов и руководителей по интересным для нас направлениям.

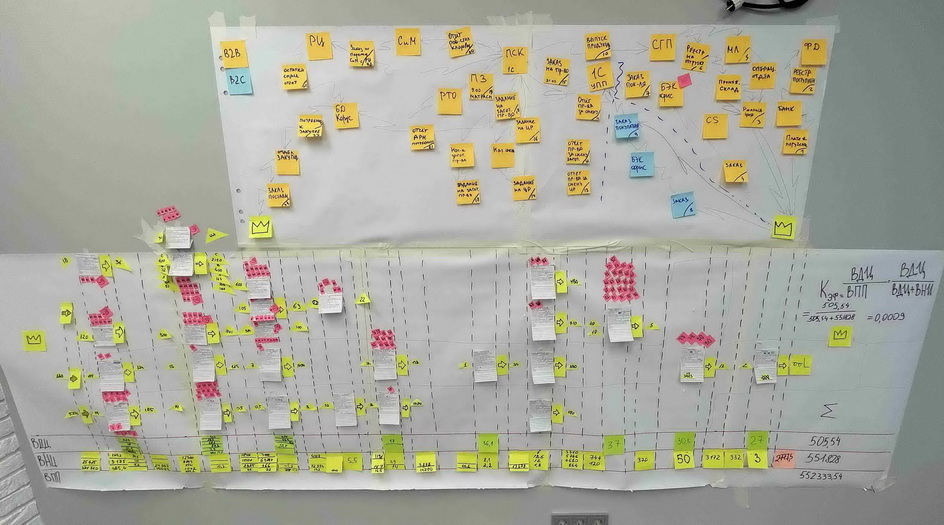

Лучшим способом выявить потери в производстве является инструмент КПСЦ, который мы стали применять в начале 2024 года. Он позволил нам обнаружить узкие места и проблемы, влияющие на эффективность потока, оценить взаимодействие отдельных участков, а также увидеть, как организован информационный поток, который связывает наших клиентов с производственными процессами.

У ORMATEK несколько производственных площадок: матрасные, мебельные, производство полуфабрикатов и текстильных изделий, но объектом диагностики выбрали именно матрасное производство, поскольку у этой категории товаров наибольшая доля в прибыли компании.

Карта потока создания ценности производства матрасов (текущее состояние)

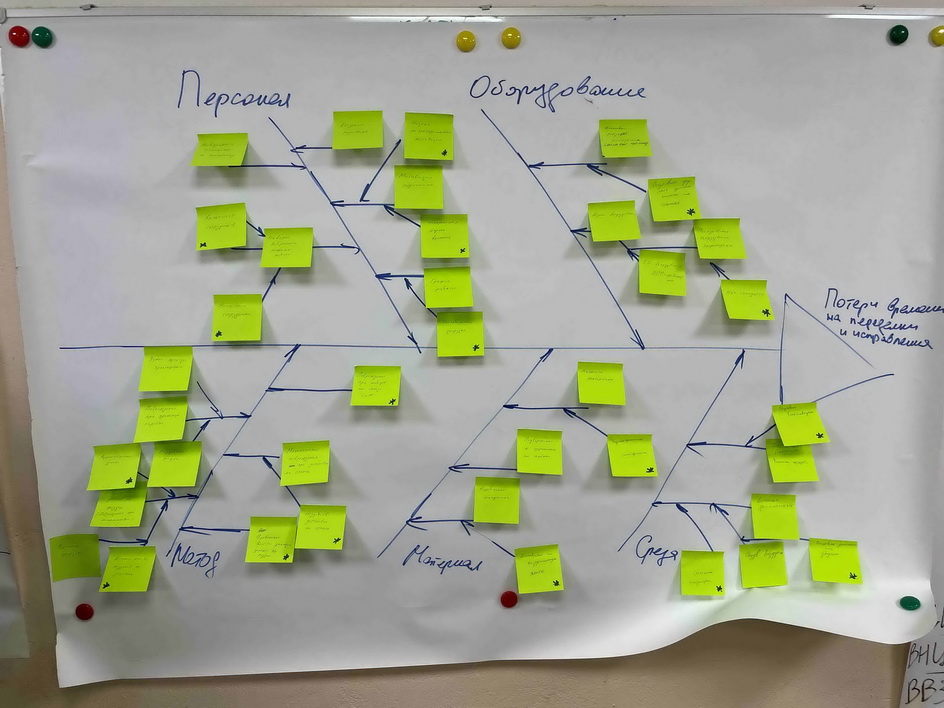

Для построения карты потока мы выбрали самый маржинальный продукт. В ходе анализа выявили порядка 200 проблем и несоответствий, которые в разной степени влияли на эффективность всего производства и на сроки выполнения заказа – ключевые параметры эффективности потока создания ценности. Разумеется, за все 200 проблем сразу не возьмешься, поэтому, следуя закону фокусирования, мы составили диаграмму Парето и выявили основные проблемы, в большей степени влияющие на сам процесс производства матрасов. Среди них оказались: узкое место – ведь именно оно ограничивает производительность всего потока, наличие запасов в объеме большем, чем это необходимо для производства продукции, а также все те действия и движения работников, которые не добавляют ценности продукту.

Узким местом в потоке был определен участок сборки, с которым нам предстояло поработать, погрузившись во все нюансы. Для расшивки узкого места применили такие инструменты бережливого производства, как система 5С, стандартизированная работа и вытягивающая система поставки материалов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

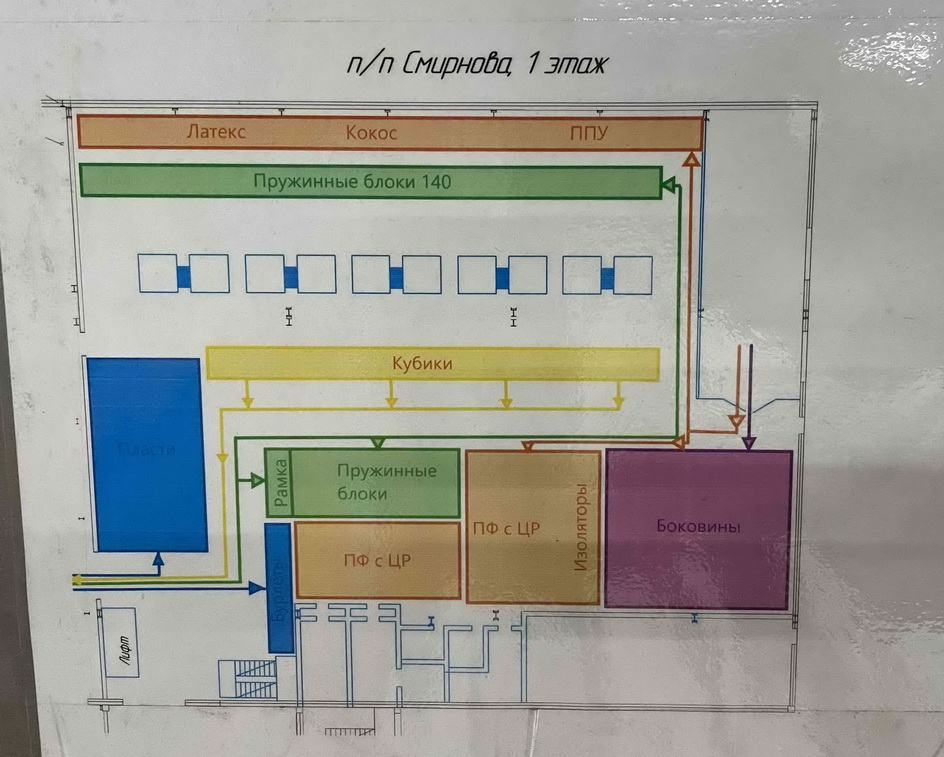

Основные потери на участке сборки были связаны с процессом комплектации полуфабрикатов. Подразделение-поставщик привозило продукцию, исходя из собственного удобства, да и проблемы с качеством тоже присутствовали – все это приводило к необходимости поиска и исправления дефектов входящих материалов с большими трудовыми затратами и тормозило темп производства. Данная проблема указала на смежное подразделение-поставщик – Центр резки, в котором предстояло провести достаточно много времени и затратить немало усилий на улучшение ситуации, а именно на:

Схема размещения материалов

Именно эти улучшения в смежном подразделении позволили нам сократить трудозатраты на участке сборки матрасов, минимизируя потери, связанные с поиском необходимых полуфабрикатов и простоями по некомплектности.

Также существенную роль в сокращении времени выполнения заказа сыграло снижение запасов – более чем вполовину.

Реализация всех запланированных мероприятий позволила нам сократить время протекания процесса на 45%, а производственный анализ показал нам снижение затрат по простоям по некомплектности на 100% и дефектам на 60%.

Диаграмма Ишикавы

После того, как мы получили первые результаты по картированию потока создания ценности, было принято решение о дальнейшем разворачивании и тиражировании методологии по другим производственным площадкам. В данный момент уже практически на каждой из них построены КПСЦ трех состояний, выявлены узкие места, сформулированы и разобраны проблемы, разработаны планы мероприятий по достижению целевого состояния – а это уже семь подразделений. В ближайших планах – открытие проектов еще как минимум на двух производствах. На части площадок мы уже начинаем видеть результаты внедрения бережливого производства в виде сокращения времени выполнения заказа, снижения запасов, выравнивания загрузки в потоке.

Очень важной частью бережливого производства в ORMATEK является организация «Фабрики идей», в которую подаются все предложения по улучшениям. «Фабрику идей» мы создали практически сразу, как начали заниматься бережливым производством. За полгода было подано 87 предложений, из них 35 уже внедрили, 35 в работе и 10 отклонено. Суммарный экономический эффект в год от реализованных идей составил более 23 млн рублей. Самые активные сотрудники получили дополнительные премии, а также грамоты за участие и предложение, принесшее наибольшую экономию.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

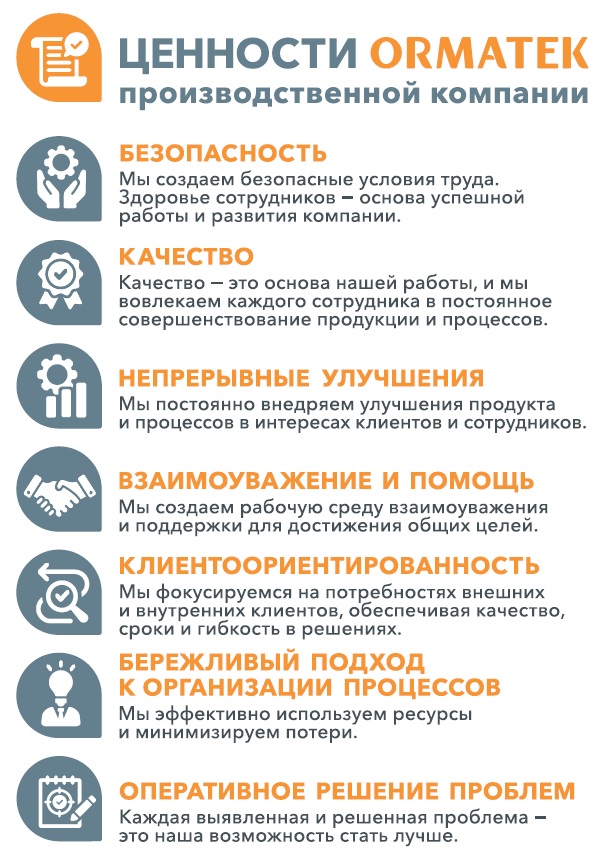

По мере развития производственной системы мы разработали ценности компании –определенные принципы и правила поведения, которые являются повседневным ориентиром в работе у каждого сотрудника. Ценности служат фундаментом компании и формируют ее образ в отношении к персоналу, клиентам и партнерам. Очень важно донести суть ценностей до сотрудников и выстроить ту философию, которой должна быть привержена вся компания, для формирования единой культуры, основанной на принципах бережливого производства.

Ценности компании ORMATEK

Основной сложностью при внедрении бережливого производства является, конечно же, сопротивление изменениям, но мы стараемся отрабатывать возражения, информировать о результатах положительных нововведений в подразделениях компании, вовлекать в процессы и распространять философию бережливого производства на все уровни. Поэтому сотрудники компании с удовольствием проходят обучение инструментам бережливого производства и применяют их на практике, повышая уровень своих компетенций и улучшая процессы, в которых они задействованы.

Уровень осознания проблем, на которые раньше не обращали внимания, существенно вырос, сейчас сотрудники смотрят на привычные вещи совершенно другим взглядом. Благодаря методологии бережливого производства не только корпоративная культура становится сильнее и крепче – именно переосмысление происходящего, отказ от старых неэффективных привычек и привитие новых, более полезных, позволяют нам становиться лучше и достигать успешного результата.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Фото ORMATEK