Статья из архива альманаха «Управление производством».

При внедрении Бережливого производства освоение отдельных инструментов и подходов – лишь первый шаг, который помогает устранить самые явные проблемы на предприятии. Создание гибкой и эффективной производственной системы может потребовать реорганизации всего производства – процессов, участков, рабочих мест, маршрутов движения товарно-материальных ценностей. В данном материале мы рассмотрим, как происходит проектирование производственных участков и рабочих мест согласно философии Бережливого производства.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Бережливое производство ставит целью устранение потерь (не влияющих на создание ценности затрат), повышение гибкости производства и прозрачности процессов (в том числе управления), предотвращение, а не устранение дефектов и сбоев в производственных процессах. В число главных принципов концепции, способствующих формированию эффективной Производственной системы, входят:

Для достижения этих целей внедрения отдельных инструментов (5S, SMED, канбан и т.д.) не достаточно. Если на начальном этапе это и будет приносить желаемый эффект, то вскоре потребуются более серьезные шаги, иначе развитие производственной системы остановится и не продвинется дальше первого шага. После того, как самые явные проблемы производства устранены, предприятия приступают к решению более сложных задач: построению системы вытягивания, выравниванию производства (хейдзунка), формированию непрерывного потока единичных изделий. Такой уровень задач зачастую требует реорганизации рабочих мест, перепроектирования участков таким образом, чтобы можно было обеспечить гибкость и равномерность производства.

Существует несколько рекомендаций, которые стоит учесть на этапе проектирования производственных участков с целью последующего применения технологий Бережливого производства.

Включение технологий Бережливого производства в технологический процесс на этапе проектирования производственных участков

1. Анализ и группировка видов продукции с целью формирования участков

(ячеек).

Следует, по возможности, группировать участки не по сходным функциям, а по сходным семействам ремонтируемой/производимой продукции с целью сокращения перемещений персонала, сокращения объемов производственных запасов материально-технических ресурсов.

2. Разработка и детализация маршрутно-операционной карты технологического процесса. Выбор оборудования.

Для каждой из операций технологического процесса следует детализировать отдельно время переналадки оборудования, время загрузки оборудования, время загрузки персонала, с целью сокращения непроизводительных простоев оборудования, ожиданий персонала (с применением сетевых графиков выполнения технологических процессов). На данном этапе следует рассчитать потребность производственного участка в единицах оборудования и в штатных единицах персонала. При выборе оборудования должны использоваться расчетные значения показателей эффективности использования оборудования в соответствии с принципами всеобщего обслуживания оборудования.

3. Планирование производственной логистики и инфраструктуры.

На данном этапе возможно включение в разрабатываемый технологический процесс следующих технологий Бережливого производства:

4. Разработка требований к квалификации персонала.

Для персонала, работающего на производственном участке, следует определить минимальные требования к навыкам выполнения операций, к скорости выполнения операций.

5. Выбор способа размещения производственного участка / ячейки.

Следует, по возможности, применять S-образное и U-образное размещение рабочих мест / оборудования на участке с целью сокращения перемещений, ускорения коммуникаций между персоналом участка. Для обеспечения гибкости технологического процесса следует обеспечить свободу перемещений персонала внутри участка, возможности визуального наблюдения всего технологического процесса на каждом рабочем месте, обеспечить элементы визуального управления технологическим процессом.

Проектирование отдельных рабочих мест рекомендуется осуществлять в следующем порядке:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Включение технологий Бережливого производства в технологический процесс на этапе проектирования отдельных рабочих мест:

1. Сбор данных о технологическом процессе на рабочем месте.

Следует определить перечень используемых на рабочем месте деталей и материалов, инструментов, приспособлений, оснастки.

2. Разработка операционной карты технологического процесса для данного рабочего места.

Следует с максимальной степенью детализации описать все технологические операции, выполняемые на рабочем месте с целью последующего исключения операций, не приносящих ценность.

3. Определение ручных, механизированных, автоматизированных операций. В

технологическом процессе везде, где это возможно, следует использовать средства малой механизации, инструменты и приспособления с целью сокращения времени выполнения операций, повышения производительности труда.

В целях сокращения времени выпуска, повышения производительности труда при разработке операционной карты следует применять принципы экономии движения, в том числе, везде, где это возможно, при определении способов подачи на рабочее место и с рабочего места комплектующих, готовой продукции предусматривать:

4. Выбор или разработка инструментов и приспособлений.

В целях сокращения времени выпуска, повышения производительности труда инструменты, приспособления должны быть подобраны с учетом принципов эргономики, в том числе:

Следует рассмотреть и использовать все возможности исключения из технологических процессов тяжелых, неудобных инструментов.

5. Определение частоты использования элементов технологического процесса (деталей, инструментов).

Зонирование доступа к инструментам, деталям на рабочем месте должно соответствовать принципам эргономики с учетом госстандартов.

Зона доступа, в которой размещается инструмент, деталь, должна определяться в зависимости от частоты использования, частоты перемещения, веса, габаритов деталей, инструментов.

Расположение деталей, инструментов в зонах доступа должно учитывать принципы экономии движения, в том числе:

При выборе организационной оснастки следует обеспечить возможность регулирования отдельных параметров рабочего места с учетом индивидуальных особенностей рабочих.

Планировка рабочего места должна предусматривать последующее применение системы упорядочивания на рабочих местах (5С).

6. Оценка веса элементов (деталей, инструментов).

7. Анализ перемещений элементов технологического процесса (деталей, инструментов).

8. Анализ иных факторов технологического процесса (необходимости контроля, визуального наблюдения и т.п.);

9. Определение взаимосвязей между факторами, влияющими на технологический процесс на рабочем месте.

10. Оценка необходимого пространства для каждого элемента (деталей, инструментов).

11. Распределение элементов технологического процесса (контейнеров с деталями, инструментов) по горизонтальным и вертикальным зонам доступа.

12. Разработка вариантов планировки рабочего места (в трех измерениях).

13. Оценка, выбор и утверждение планировки рабочего места.

14. Уточнение требований к квалификации персонала.

Для персонала, работающего на рабочем месте, следует определить требования к навыкам выполнения операций с соблюдением требований эргономики, экономии движений, провести проверку навыков, при необходимости – предусмотреть проведение дополнительного обучения, практических занятий.

По результатам выполнения каждой из стадий проектирования, руководитель рабочей группы на основании результатов проектирования должен осуществлять расчет целевых показателей проектируемого технологического процесса.

Проект по разработке нового технологического процесса признается завершенным, если выполняются следующие условия:

При внедрении Бережливого производства компании, как правило, начинают с более простых инструментов. Это вполне объяснимо: они помогают устранить самые явные проблемы, дают быстрый и наглядный эффект, который способствует вовлечению и мотивации работников, позволяют накопить опыт для более сложных задач. Ведь при старте БП ни работники, ни руководство, ни само производство не готовы к глубоким и серьезным преобразованиям. Однако с течением времени и с накоплением опыта, предприятия должны приступать к разработке новых технологических процессов, согласно Бережливому производству, и рассмотренные рекомендации призваны помочь сделать этот процесс более плавным и продуманным.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

ПРАКТИЧЕСКИЙ ПРИМЕР

Столкнувшись с ослаблением своих позиций на рынке, индийское предприятие по производству и сборке электрических щитов начало внедрение Бережливого производства с целью повышения эффективности и конкурентоспособности. Главные задачи, которые ставило перед собой руководство, заключались в устранении из рабочих процессов не создающих ценность операций, сокращении продолжительности сборки и оптимизации погрузочно-разгрузочных операций, которые занимали неоправданно много времени.

Определение проблемы

Компания возлагала на внедрение LEAN большие надежды, однако, несмотря на все усилия, достичь запланированных результатов не удалось. В ходе анализа проведенной работы и оценки полученных результатов команда по внедрению пришла к выводу, что главным препятствием стала неудобная и неэффективная организация рабочих мест и рабочего пространства цехов в целом. Неудобная планировка вызывала задержки в доставке сырья и материалов к месту сборки, а также готовой продукции – клиенту. Вследствие этого увеличивалось время цикла и количество операций, не добавляющих ценности.

Сбор данных

Для определения того, насколько неорганизованность рабочей зоны влияет на эффективность работы предприятия, был проведен сбор данных об осуществляемых операциях, их последовательности и временных затратах. Были собраны данные о времени работы оборудования, времени на транспортировку материалов и погрузочно-разгрузочные операции и времени сборки готового изделия.

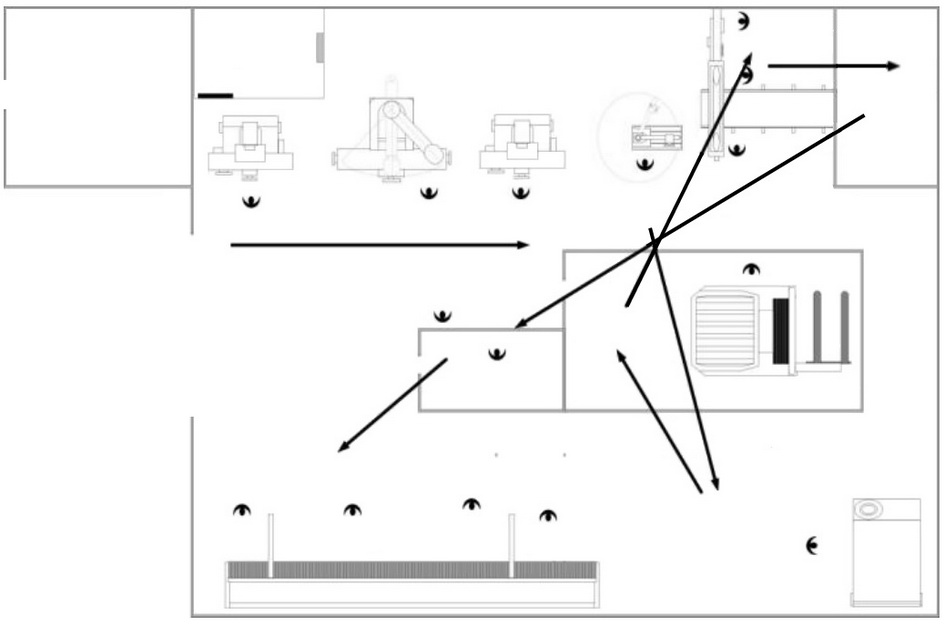

Для пересмотра организации рабочего пространства была изучена планировка производственных помещений (рис. 1). Схема технологического маршрута выявила, что изделие в процессе обработки перемещается бессистемно. Из-за неграмотной планировки цехового пространства имела место задержка материалов. Кроме того, для металлических листов для изготовления корпуса панелей не имелось специальной тары, они лежали на полу. Дополнительной сложностью был частый простой оборудования из-за проведения технического обслуживания и ремонта. Кроме того, наблюдалась излишняя загроможденность рабочего пространства товарно-материальными запасами и отходами производства, что также приводило к потерям времени. Кроме того, было отмечено, что такая ситуация негативно влияет на работоспособность персонала и снижает трудовую дисциплину.

Поиск и реализация решения

Как показали итоги анализа процессов, основные проблемы проистекают из неправильной организации рабочего пространства и большую часть выявленных проблем можно устранить или по крайней мере существенно ослабить через реорганизацию пространства.

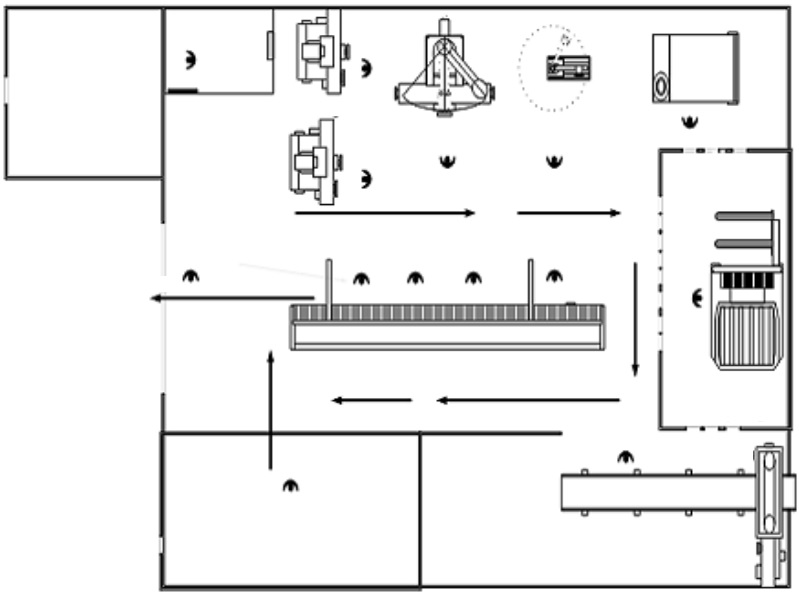

На основании предложений группы было проведено моделирование оптимизации рабочего пространства. Полученный результат отражен на рисунке 2.

По итогам проведенных мероприятий на производстве и сборке панелей были достигнуты следующие результаты:

(более глубоко кейс изучен в Альманахе «Организация и эффективность рабочего места: методика 5S» №1, февраль 2014)

Рис. 1. Исходная планировка цеха.

Рис. 2. Перепланировка рабочего пространства.

Материал подготовлен на основании Концепции внедрения бережливого производства на предприятиях железнодорожного машиностроения.

Текст: Наталья Коношенко. Фото ru.freepik.com