Правильно составленная диаграмма ямазуми позволяет даже новичку быстро выделить точки процесса, которым нужна оптимизация.

Один из первых шагов к росту продуктивности — осознание того, на что вы расходуете своё время. Это верно и в отношении бизнес-процессов: если какой-то из его циклов отдан действиям по обработке, не создающим дополнительной ценности, то и производительности ждать не стоит. Зато предприятие наверняка получит увеличение затрат, падение лояльности сотрудников и снижение конкурентоспособности продукции.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Естественно, менеджеры и учёные, которые работали над повышением эффективности, понимали риски и старались их минимизировать. И как это часто бывает, рецепт решения одной проблемы отлично подошёл и для работы с другой. Речь о диаграмме ямазуми (от японского «наложение», «проведение через»), которая показывала суммарное время цикла работ, выполняемых на разных этапах производственного процесса. Изначально такую подборку данных использовали для анализа временных затрат на выполнение различных операций, чтобы выявить неравномерности распределения нагрузки между работниками или этапами производства. А сама разработка ямазуми-подхода была частью выведенной японцами в середине прошлого века системы производственного менеджмента Toyota Production System (TPS). И диаграмма действительно повысила синхронизацию действий и помогла нарастить производительность. А TPS со временем стала де-факто фундаментом концепции бережливого производства.

Любое повышение эффективности бизнеса — циклическая история, которая при каждом применении открывает новые области для улучшения процесса или инструмента наблюдения. И быстро стало ясно: помочь диаграммы ямазуми способны в различных отраслях, включая IT, логистику и управление проектами. Кроме универсальности подхода, ямазуми-графики позволяют визуализировать процессы вне зависимости от их сложности и специфики. Поэтому в современном мире их используют не только для оптимизации производственных операций, но и для управления ресурсами, планирования проектов и анализа эффективности командной работы. Таким образом, промышленный бум 1950-х годов обеспечил компании XXI века инструментом выявления узких места и потерь, а значит — возможностью для улучшений и роста.

Чтобы построить диаграмму ямазуми, необходимо понимать из каких компонентов она состоит.

Точки отсчёта. Основа почти любой диаграммы — оси координат. В нашем случае на горизонтальной оси последовательно расположены участки производства или задействованные на них операторы. А на вертикальной оси наблюдатель фиксирует суммарное время отдельного цикла. Каждую отдельную задачу в процессе создания продукта или проекта принято отображать в виде прямоугольников. А их высота прямо пропорциональна потраченному времени.

Прямоугольники следует располагать вдоль горизонтальной оси в точном соответствии с этапами производства.

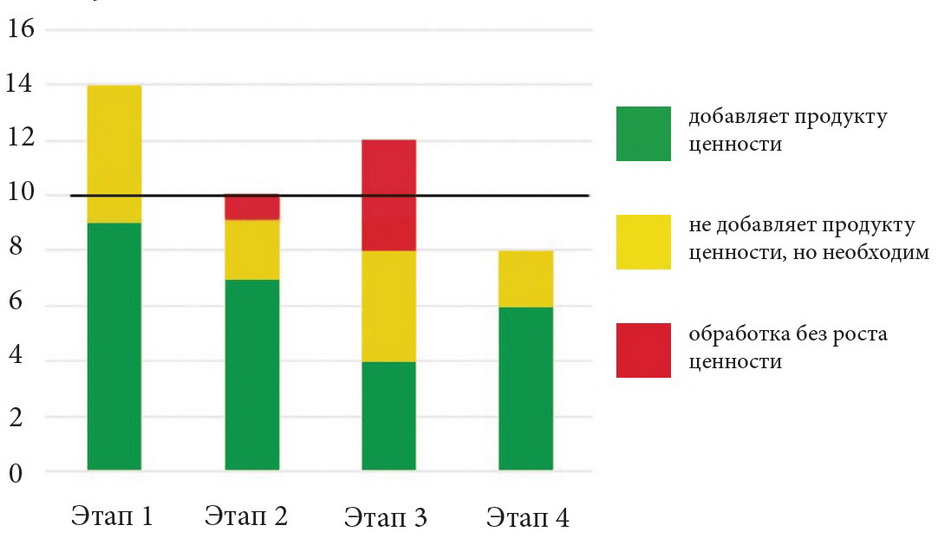

На каждом цикле обработки изделия проходят различные стадии, и чтобы чётче их разделять, философия ямадзуми предлагает для облегчения восприятия использовать цветовое кодирование. Зелёный, жёлтый и красный цвета предназначены каждый для своей смысловой категории. Зелёным маркируют операции, добавляющие продукту ценности. Жёлтым — не добавляющие и, тем не менее, необходимые стадии обработки. Красным, предсказуемо, обозначают шаги, не добавляющие ценности, а значит — ненужные. После этого даже беглого взгляда на схему будет достаточно, чтобы оценить, какие задачи потребляют больше всего времени или ресурсов.

Количество времени, нужного для выполнения одного шага или этапа, можно оценить, глядя на вертикальную ось диаграммы. Это важно для многоэтапных производств, в которых существует понятие тактовой частоты — отрезка времени, после которого изделие переходит в следующий цикл обработки. В идеале такты должны совпадать, что означает максимальную производительность. Соответственно, большой разброс показателей укажет исследователю на разбалансировку системы, в которой следующий участок вынужден ждать, пока будут завершены все работы на предыдущем.

Общую длительность всех этапов часто указывают внизу графика, чтобы легче оценивать время, затраченное на прохождение всех циклов производства. Чтобы анализ вышел более детальным, в некоторых случаях бывает разумнее оперировать средним временем выполнения операции. А для избежания разночтений, на диаграмме часто размещают примечания и аннотации с отсылками к базовому документу с подробной информацией о продукте или проекте.

Для создания диаграммы ямазуми необходимо выполнить несколько последовательных шагов:

Предположим, нам нужно проанализировать процесс, который состоит из четырёх этапов при заданном времени такта 10 минут (см. рисунок). Собранные данные показывают: только на одном этапе время такта совпадает с установленным значением, хотя и оно содержит красный элемент (не добавляющую продукту ценности операцию). А вот последний передел недогружен на две минуты, что свидетельствует о том, что оператор простаивает пятую часть рабочего времени, не выполняя оплачиваемый ему объём работ.

И тут рекомендации эксперта будут однозначны: системе необходима перебалансировка загрузки. Её осуществление подразумевает два способа:

Причём второй подход предпочтительнее: кроме оптимизации времени на производство единицы продукции он делает весь процесс в целом более эффективным.

Осталось кратко перечислить аргументы в пользу этого инструмента и указать на факторы, ограничивающие применение. Кроме уже перечисленных достоинств, диаграммы ямазуми помогают поддерживать принципы Кайдзен, рассматривающие любую деятельность как цепь непрерывных улучшений; развивают коммуникацию между участниками процесса, позволяя им глубже понимать текущее положение дел.

Из условных недостатков следует обратить внимание на необходимость регулярного обновления данных, что может потребовать значительных трудозатрат. К тому же для построения диаграммы необходимо знать все детали изучаемого процесса, что подразумевает привлечение к сбору данных хорошо подготовленных сотрудников.

Владислав Туйгунов, эксперт дирекции развития бизнес-системы Уральской Стали. Рисунок Анастасии Поляковой