Статья из альманаха «Управление производством».

Илья Панов, директор по бережливому производству ООО «АЛВИСА»

«Если под термином «техобслуживание» на предприятии подразумевается замена неисправных деталей, то эта точка зрения устарела лет на 70», – так сказал однажды аудитор Японского института технического обслуживания предприятий (JIPM) Кодзима Кадзухиса. И действительно, несмотря на огромное количество хороших книг по эффективному обслуживанию оборудования, изобилие учебных материалов и рекомендаций консультантов, проблема, акцентированная господином Кодзима, сохраняется: вместо предотвращения отказов и повышения надежности оборудования ремонтные отделы занимаются «тушением пожаров», ликвидируя поломки уже по факту их возникновения. Как сломать эту парадигму и выработать новый подход к обслуживанию оборудования – тот, что минимизирует время простоя и увеличит производительность? Здесь на помощь приходит система ТРМ, или Всеобщее продуктивное обслуживание оборудования. Разумеется, его задачи гораздо шире, и охватить их в одной статье невозможно. Здесь я опишу только часть философии ТРМ, ту, которая затрагивает обслуживание оборудования. Давайте разбираться, как проложить путь к «нулевой поломке».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

80 лет назад Япония потерпела поражение во Второй мировой войне. Экономика разрушена, производство в упадке… Основные проблемы заключались в использовании ненадежного оборудования и системе техобслуживания, которая в случае поломки подразумевала только замену неисправных деталей. Со временем стала очевидна необходимость превентивных мер, то есть такого ухода за оборудованием, который не допускал бы возникновения поломок. В Японии, оккупированной американскими войсками, эта точка зрения нашла широкий отклик, поэтому на предприятиях «ремонтный отдел» был переименован в «отдел превентивного техобслуживания», были изменены стандарты работы с оборудованием, что в конечном итоге привело к возникновению целой философии ТРМ (Total Productive Maintenance – Всеобщее Продуктивное Обслуживание Оборудования). Позже, по мере развития системы слово «обслуживание» в аббревиатуре меняется на «управление».

Как часто мне доводилось слышать: «Ноль поломок? Это невозможно!» А что если подумать? Задать себе вопрос: «А знаю ли я свое производство?» И, например, сравнить оборудование с человеком? Когда отсутствуют данные по каждой конкретной единице оборудования, ситуация настолько же неприемлема, как если бы лечащий врач не заполнял медицинской карты на каждого пациента, то есть не фиксировал историю болезни, результаты анализов, ход лечения… Иными словами, если на предприятии отсутствует практика планового сбора и систематизации данных о каждой единице оборудования – информация об анализе его поломок и мероприятиях по его усовершенствованию, то уровень «ноль поломок» действительно недостижим.

Прежде чем запускать любые программы по совершенствованию ТОиР, очень важно понимать конечный результат технического обслуживания оборудования – чего именно вы собираетесь достичь.

Целью технического обслуживания оборудования является поддержание его в адекватном состоянии в любое время для обеспечения бесперебойного производства.

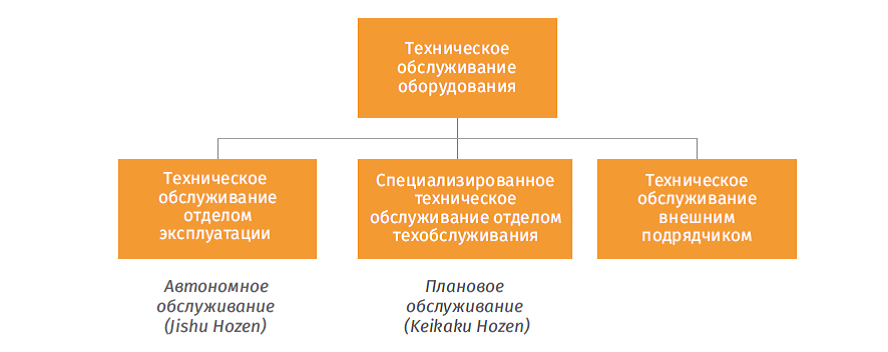

Обслуживание оборудования состоит из трех больших блоков (Рис. 1):

Автономное обслуживание (Jishu Hozen) Плановое обслуживание (Keikaku Hozen)

Рис. 1. Концепция технического обслуживания оборудования.

Техническое обслуживание (ТО) оборудования включает в себя принятие решений о том, «какая часть какого оборудования требует какого метода технического обслуживания». После чего необходимо составить стандартный порядок технического обслуживания, календарь ТО и на основе этого выполнить планово-предупредительное ТО, результатом которого будет предотвращение поломок.

Выглядит процесс просто и логично, но как-то уж очень непросто он иногда реализуется в некоторых компаниях. Почему так происходит? Один из вариантов ответа, на мой взгляд, это подход – «выжмем все здесь и сейчас, все для выполнения плана, а ремонт по факту». Вот и крутятся технари как белки в колесе, разгоняя скорости оборудования, выше установленной производителем, растачивая форматные детали, чтобы сработать комплектующие с отклонениями от стандарта. Самое страшное, что такой подход приводит к трансформации мышления и все вышеописанные действия воспринимаются специалистами как благо, и сами себе они представляются суперэффективными профессионалами. Хочу в этом контексте упомянуть книгу Сергея Турусова и Сергея Филиппова «Сломай Стереотип». Картинка на обложке демонстрирует способности управляющего сломать ногой деревянную биту. Очень символично и круто.

Руководители высокого уровня должны взять на себя ответственность и проявить смелость, признавшись в первую очередь самим себе в необходимости изменения подхода. И это справедливо не только для оборудования и системы его обслуживания. Поэтому сложно рассматривать плановое обслуживание отдельно от автономного, от обучения и развития, комплексного кайдзен и т.д. Все это и, конечно же, Безопасность и Качество объединяет в себе философия ТРМ (Total Productive Maintenance – Всеобщее Продуктивное Обслуживание Оборудования).

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Итак, как на практике организовать обслуживание оборудования, чтобы минимизировать время простоя и увеличить его производительности? Рассмотрим ключевые аспекты внедрения продуктивного технического обслуживания на производстве.

1. Определение целей и задач.

Перед началом любого нового дела нужно задать себе вопрос «Зачем?» Это поможет лучше осознать свою цель или вовсе убережет от ненужных действий. В нашем случае все ясно, и необходимость совершенствования системы технического обслуживания не вызывает сомнений. Перед началом внедрения стратегии «Нулевой поломки» необходимо четко определить цели, которых вы хотите достичь. Это могут быть:

2. Анализ текущего состояния.

На следующем этапе важно провести анализ текущего состояния технического обслуживания на предприятии. Это включает в себя:

Ну и одно из ключевых действий – научиться определять корневые причины поломок. Очень часто на практике следствие воспринимают как основную причину поломки. Например, указывают в графе «Причина поломки» – износ и останавливаются на действиях по восстановлению, а это, как мы помним со слов господина Кодзима, глубоко устаревшая точка зрения на процесс технического обслуживания.

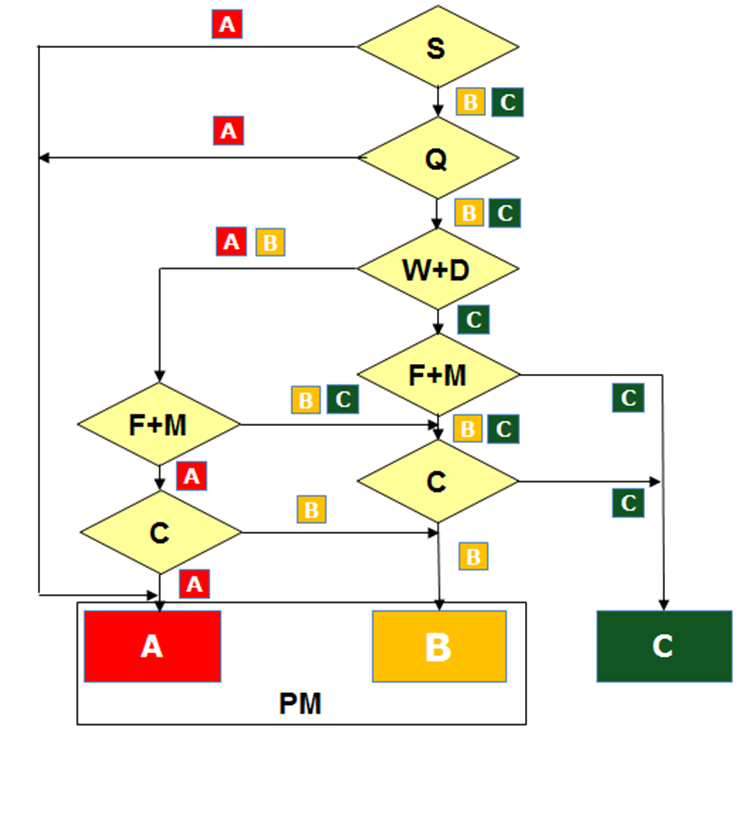

Перед тем как приступить к разработке стратегий технического обслуживания, команда специалистов должна провести не просто работу по категоризации оборудования, но и определить, какое оборудование по какой стратегии будет обслуживаться. Обычно для этого используют систему АВС-категорирования. Простая схема этой системы представлена на рисунке 2.

Рис. 2. Категоризация АВС

| Категоризация ABC | |||

|---|---|---|---|

| Критерии | A | B | C |

| SHE (S) безопасность |

Высокий риск (Возникновение несчастного случая от средней степени и выше) | Средний риск (Возникновение несчастного случая категории микротравмы) | Нет риска (Влияние на здоровье – нет. Компенсируется средствами СИЗ) |

| Quality (Q) качество |

Высокий риск. Влияние на качество продукта в случае неисправности – высокое (переработка брака невозможна – прямые потери) | Средний риск. Влияние на качество продукта в случае неисправности – незначительное (требуется переработка брака) | Нет риска. Влияния на качество продукта в случае неисправности – нет |

| Work & Delivery (W + D) загрузка |

Загрузка оборудования > 80%. Срыв плана производства | Загрузка оборудования 80-40%. Без срыва плана производства | Загрузка оборудования < 40%. Не влияет на производственный процесс |

| Frequency & Maintainability (F + M) BDO Частота поломок + MTTR ремонтопригодность |

Поломка один раз и более в месяц. MTTR восстановление свыше 2-х часов | Поломка один раз и более в интервале 1-3 месяца. MTTR восстановление от 0,5 до 2-х часов | Поломка не чаще чем один раз в 3 месяца. MTTR восстановление менее 0,5 часов |

| Cost (C) затраты в интервале 1 год (Ремонт = З/Ч + ФОТ + материалы + услуги + брак/потери) |

Высокий риск. Стоимость ремонта выше стоимости обслуживания | Средний риск. Стоимость ремонта = стоимости обслуживания | Низкий риск. Стоимость ремонта меньше стоимости обслуживания |

3. Разработка стратегии технического обслуживания.

На основе проведенного анализа необходимо разработать стратегию внедрения технического обслуживания, которая может включать:

Здесь важно понимать отличия между разными видами ТО.

Одним из основных является система планового технического обслуживания, осуществляемого на основе данных о состоянии оборудования – т.е. когда мы определяем состояние оборудования с помощью инструментальных методик диагностики и не только.

Стратегия обслуживания по состоянию – более продвинутый метод, и для ее успешного внедрения система ТО должна быть расширена, а именно – осуществляться с участием операторов, которые эксплуатируют оборудование. Люди, работающие на оборудовании, проводят регулярную инспекцию узлов и агрегатов, становясь глазами, ушами и руками технических специалистов.

Другая популярная стратегия – использование технологий предиктивного обслуживания (предсказание поломок на основе анализа данных).

4. Обучение персонала.

Ключевым элементом успешного внедрения системы технического обслуживания является обучение сотрудников. Необходимо:

5. Оценка результатов.

После внедрения продуктивного технического обслуживания важно регулярно оценивать его эффективность. Это включает в себя:

6. Постоянное совершенствование.

Внедрение системы продуктивного технического обслуживания – это не разовое мероприятие, а постоянный процесс. Необходимо:

Внедрение продуктивного технического обслуживания на производстве позволяет значительно повысить эффективность работы оборудования, снизить затраты и улучшить качество продукции. Основные шаги включают определение целей, анализ текущего состояния, разработку стратегии, внедрение мониторинга, обучение персонала и постоянное совершенствование процессов. Эти меры помогут создать более устойчивую и конкурентоспособную производственную среду.

Всего этого действительно можно достичь путем реализации стратегии «Нулевой поломки», важно захотеть это делать. Но есть один момент, о котором нужно помнить: не старайтесь внедрить все и сразу. «Ага, мы сейчас купим 1С ТОИР, нам все настроят, разработают регламенты и все будет работать!» – нет, не будет. Сначала нужно сформировать фундамент – научить людей анализировать поломки, находить корневые причины, разбираться в стратегиях ТО, вовлечь операторов в процесс ухода за оборудованием. Через действия меняем мышление, а вот уже на измененное мышление любые автоматизированные системы управления активами предприятия ложатся хорошо.