Статья из архива альманаха «Управление производством».

В развитии системы Бережливого производства визуальный менеджмент играет важную роль. Инструменты визуализации в доступной и наглядной форме отражают производственные показатели и состояние производственной системы, служат ориентиром в решении поставленных задач, «выносят на поверхность» скрытые проблемы, обеспечивают коммуникацию между руководством и работниками, между сотрудниками разных отделов и цехов. Их преимущество – в простоте, наглядности и доступности, а эффективность подтверждает опыт десятков предприятий.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Алексей Посадсков, ведущий специалист службы производственной системы ПАО «УАЗ»: «Визуализация – это любое средство, информирующее о том, как должна выполняться работа. Это размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы – норма или отклонение. Это наглядная демонстрация работы производства, которая в свою очередь уменьшит время принятия решений и время, отведенное на коммуникации управленческого состава посредством ежедневных совещаний.

Наиболее часто используемые методы визуализации на производстве:

Основные преимущества визуализации:

Применение инструментов и методов Бережливого производства позволяет добиться значительного повышения эффективности деятельности предприятия, производительности труда, улучшения качества выпускаемой продукции и роста конкурентоспособности без значительных капитальных вложений».

Визуализация показателей производственных процессов в ОАО «Нижнекамскшина»

Реализация проектов Бережливого производства на предприятиях шинного комплекса ПАО «Татнефть» началась с базовых инструментов: системы всеобщего обслуживания оборудования ТРМ, быстрой переналадки оборудования SMED, стандартизации, 5С. Процесс не всегда шел гладко, но облегчить процесс внедрения помогал полученный у коллег опыт. Были проведены обучающие встречи на «КАМАЗе», совместные курсы с компанией Ford, расширенные семинары. А затем генеральным директором ПАО «Татнефть» Наилем Ульфатовичем Магановым было дано поручение о реализации нового проекта – «Визуализация».

Некоторые инструменты визуализации, такие как оконтуривание, цветовая маркировка, метод дорожных знаков, маркировка краской, графические рабочие инструкции, на ОАО «Нижнекамскшина» уже были внедрены. Следующим шагом стало размещение информационных стендов. Так был запущен проект «Визуализация показателей производственных процессов на шинных производствах». Его цель – сократить потери, связанные с коммуникацией управленческого персонала на ежедневных совещаниях в кабинетах, наглядно представить работу производства, сократить время принятия решений.

Суть проекта заключается том, что производственная деятельность и ее показатели находятся на виду, так, чтобы каждый вовлеченный в процесс человек мог понять состояние системы с первого взгляда. Они должны быть просты для понимания, видны издалека, описывать потенциальные проблемы, методы их решения, остановки в работе.

Но недостаточно было просто вывесить информацию на доске – ее нужно довести до сведения адресата. Следовательно, стенды должны использоваться при регулярных совещаниях команды. Поэтому одним из ключевых шагов реализации проекта «Визуализация» стал новый формат планерок. Утренние многочасовые кабинетные совещания были отменены. Обсуждение производственных вопросов начинается в 9 утра непосредственно на заводе у информационного центра. На стендах визуализированы данные ключевых показателей эффективности по следующим блокам: безопасность, производство, качество, затраты, персонал, корпоративная культура, решение проблем, расписание совещаний, реализуемые проекты.

По словам директора завода, Радия Фаридовича Бурганова, первые 15 минут идет оперативный доклад каждого технологического цеха, второй блок планерки посвящен вопросам по направлениям, отраженным на стендах. Каждая тема обсуждается в определенный день недели; к примеру, в понедельник каждый начальник цеха отчитывается по показателям безопасности. «Мы никогда не берем с коллегами 10, 20, 30 вопросов, так их мы никогда не охватим, – прокомментировал Радий Фаридович. – Берем главные 3 проблемы и работаем над ними. Информация на стендах постоянно актуализируется и представлена просто: сначала идут показатели по заводу в целом, затем по порядку все технологические цеха».

К примеру, блок «Производство», где ежесуточно можно отследить показательную динамику выпуска шин. Показатели производства отражены и на экранах мониторов: каждые 24 секунды заставка на телевизоре демонстрирует, как работают цеха и в целом предприятие.

Следующий блок вопросов – это «Качество продукции». Здесь также отражаются 3 топ-вопроса, в чем причина проблемы и как идет динамика с начала месяца и с начала года.

Один из главных вопросов – затраты; на стенде выделены самые большие потери и цели по ним. По словам руководителя предприятия, они должны быть понятными, не абстрактными, а конкретными и самое главное – выполнимыми. На стенде «Решение проблем» отражен еженедельный мониторинг работы оборудования, лимит простоев и графики ремонта. Следующий блок – персонал. На информационных листах отражены табель учета, отклонения установленных лимитов по больничным, отпускам, административным дням и др.

Оценки комиссий по культуре производства, количество поданных кайдзен-предложений, программы по работе с молодежью, культурно-массовые мероприятия, достижения коллектива отражены на стенде «Корпоративная культура».

Открытость работы руководства демонстрирует информационное табло «Расписание совещаний». Каждый может узнать график исполнительного директора и его заместителей, регламент совещаний у инфоцентра.

Коллектив завода должен знать, чем живет завод, для этого оформлен стенд «Реализуемые проекты». «Когда мы проходим сложные этапы, приходит понимание, что мы сильнее, чем думаем. Так было с проектом Фольксваген Груп Рус, когда мы стали первыми российскими поставщиками шин для комплектации автомобилей зарубежного производства», – комментирует Радий Фаридович. Данные стенды размещаются в цехах, здесь показатели разделены по подразделениям и сменам. Проект «Визуализация» уже получил хорошие отзывы как от руководства, так и сотрудников завода, и сегодня это успешное начинание реализуется на других предприятиях нефтехимического комплекса.

Применение доски решения проблем в ОАО «Силовые машины»

В «Силовых машинах» доска решения проблем используется с 2012 года: впервые она появилась на стенде цеха № 202 ЛМЗ. А в начале 2013-го к этому важному проекту приобщились «Электросила» и другие заводы.

«В поле зрения ДРП попадают все стороны деятельности предприятия, – рассказывает руководитель управления по развитию бизнес-системы (УРБС) Свято¬слав Ковзель. – Но как показывает практика, первым делом фиксируются бытовые проблемы: что-то не так в душевых, раздевалках, комнатах приема пищи, где-то протекает крыша и т.д. И только когда люди видят, как решаются задачи на этом уровне, на первый план выходит производственная тематика».

Главное преимущество доски решения проблема – простота для работника: необходимо лишь взять маркер и записать четко сформулированную проблему. Но, конечно, при возникновении сложности рабочий первым делом должен сообщить о ней своему руководителю.

«Если непосредственное руководство в состоянии самостоятельно решить вопрос, то он на доске не фиксируется, – говорит руководитель проекта управления по развитию бизнес-системы Сергей Проценко. – Если это по каким-либо причинам невозможно, работник заполняет на доске следующие графы: «Дата», «Участок», «Проб¬лема», «Место возникновения». Затем сотрудник управления по развитию бизнес-системы фиксирует заявку в электронном реестре, и она направляется всем причаст¬ным службам. Раз в неделю от них приходит отчет со сроками решения и комментариями. Эти данные вносятся в реестр и передаются ответ¬ственным лицам в цехах, которые определяют временные компенсирующие меро¬приятия, сроки решения, корректируют проблему, согласовывают все действия и временные рамки с различными службами и т.д. Кроме того, их задача – делать отметки на доске о выполнении корректирующих мероприятий.

Проблемы, не требующие больших финансовых затрат, устраняются максимально оперативно; остальные – могут быть внесены в бюджет следующего года.

Широкое распространение в «Силовых машинах» доска решения проблем получила в 2014-м. К финалу года на петербургских заводах компании было зафиксировано 1476 проб¬лем, из них 1309 – успешно устранены. Большинство (порядка 73%) касаются бытовых условий и безопасности труда. 15% всех вопросов решены силами цехов и относятся к производ¬ству, 12% приходятся на долю подразделений, отвечающих за технологические процессы, технические условия, информационные технологии и т.д.

Так, в 107-м цехе ПК «Турбоатомгаз» был проведен ремонт полов, установлены новые закалочные ванны, что снизило процент брака в процессе термической обработки деталей. Для повышения качества продукции и производительности на 901-м участке комп¬лекса турбинных лопаток установлены камеры наблюдения для контроля работы оборудования. В 201-м цехе ЛМЗ выполнен ремонт лестницы на токарно-карусельном станке, на «Электросиле» устранены протечки кровли в ряде цехов и т.д.

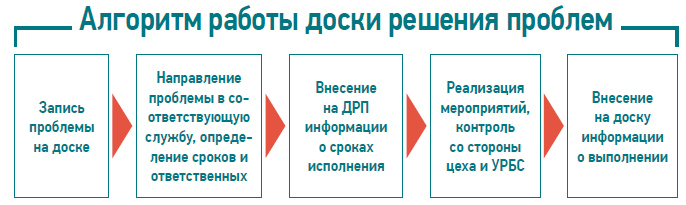

Рис. 1. Алгоритм работы доски решения проблем.

По словам ответственного за бизнес-систему в комплексе турбинных лопаток Ивана Ларкина, проблемы устраняются по той же схеме, что и раньше, но благодаря доске решения проблем процесс ускорился и стал эффективнее: все видят статус решения, сроки и ответ¬ственных, без отклика запись теперь не оставить.

Важным критерием является средний срок решения задач. Если в 2012-м показатель составлял 90 дней, то к концу 2014-го – уже 22 дня.

«В этом отношении мы еще догоняем ведущих мировых производителей, но прогресс налицо и положительная динамика сохраняется, – отмечает Свято-слав Ковзель».

Развитие этого инструмента – одна из важнейших задач в рамках бизнес-системы «Силовых машин» и ключевая тема на тренингах по Бережливому производству для персонала и руководства цехов. Специалисты управления по развитию бизнес-системы охотно отвечают на во¬просы, помогают рабочим формулировать замечания. Сейчас, когда есть конкретные результаты применения данного инструмента, для большинства работников очевидна его эффективность. Но так было не всегда.

«Изначально многие отнеслись к ДРП скептически, бывало, что запись появлялась на доске, но ее стирали, кое-где действовало негласное правило «Ничего не писать», – говорит Святослав Ковзель. – То есть происходило замалчивание проблем. Сегодня отношение изменилось. Люди поняли, что доски существуют не для того, чтобы кого-то наказать: они нужны в первую очередь самим сотрудникам, чтобы соз¬дать более комфортные условия труда».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Индивидуальная доска руководителя и Стенд визуального управления эффективностью в ПАО «Сибур Холдинг»

В основе большинства инструментов Производственной системы СИБУРа лежит визуальное обозначение процессов, задач, ключевых показателей, правил охраны труда и промышленной безопасности. Все это представлено в виде графиков, таблиц, диаграмм, рисунков, которые просты и потому понятны каждому.

Наглядное отображение процесса упрощает контроль и своевременную коррекцию собственной работы, а также позволяет лучше ориентироваться в задачах, которые стоят перед коллегами, предлагать варианты решения проблем и сов¬местно искать решения. Визуализация помогает руководителю: он тратит меньше времени на разъяснение деталей, а кроме этого, может быть уверен, что сотрудники подразделения в курсе текущего положения вещей.

Василий Номоконов, исполнительный директор ООО «СИБУР»:

«Доска – хорошая напоминалка. Но кроме того, это еще и мощный раздражитель. Когда я вижу минус напротив задачи, то стараюсь как можно быстрее исправить его на плюс. На стенде я отражаю те стандарты и практики, которым, как мне кажется, я раньше уделял меньше внимания. К примеру, сейчас я больше времени стал отводить на линейные обходы».

Оксана Козлова, директор по управлению персоналом АО «Воронежсинтезкаучук»:

«Использование индивидуальной доски руководителя дает общее представление о том, какие стратегические и текущие задачи стоят перед службой. С помощью ИДР можно публично объявить благодарность и таким образом мотивировать сотрудника. ИДР очень дисциплинирует. Подобный визуальный контроль позволяет принимать быстрые решения. Большой плюс такого рабочего инструмента в том, что ты точно не забудешь все зафиксированное на доске. Обновление информации на стенде занимает совсем немного времени – буквально 5-10 минут в день. Если объективно оценить длительность рабочих процессов, то станет ясно, что на поиски задач в своих ежедневниках мы тратим гораздо больше времени».

Алексей Сабельников, главный энергетик ООО «СИБУР Тобольск»:

«Заполнение доски руководителя помогает мне сначала внятно сформулировать приоритетные задачи на месяц, а потом визуально контролировать их исполнение и корректировать краткосрочные задачи с целью максимального достижения своих КПЭ (поскольку КПЭ сформулированы и постоянно находятся у всех на виду). Информация, отраженная в блоке стандартной работы, позволяет коллегам понять, в какое время я занят».

Вячеслав Завьялов, начальник цеха по ремонту технологических установок, ремонтное производство ООО «Томскнефтехим»:

«Я считаю, что у стандарта работы руководителя двунаправленный эффект. Могу судить по себе: я и как подчиненный приобрел некоторые плюсы от его внедрения, и как руководитель. У начальника ремонтного производства размещена информационная доска по эффективности, посмотрев на которую всегда освежаешь в памяти важные моменты. Как руководитель я в свою очередь могу обнародовать на персональной доске благодарность отличившимся сотрудникам, рассказать визуально своим подчиненным о планах на день или, скажем, на неделю. Визуализация – это только один пласт стандарта работы руководителя (СРР). Немало плюсов и от других инструментов: бесед по эффективности, делегирования… Конечно, большинство из этих подходов использовали и раньше, но не так системно, без теоретической базы. СРР значительно оптимизировал работу».

Приступая к внедрению Бережливого производства, многие предприятия начинают именно с инструментов визуализации. Но, несмотря на кажущуюся простоту, заставить эти инструменты работать непросто. Сотрудники могут быть не всегда уверены, что их замечания и предложения будут услышаны, руководство может воспринимать критику в штыки или использовать полученную информацию для поиска виновных. На что же стоит обратить внимание, чтобы информационные доски и доски решения проблем стали эффективным средством коммуникации?

Во-первых, необходимо развивать умение вести коммуникацию. Информационные доски – средство, а не цель. Они служат лишь способом передачи информации, а не универсальным решением производственных проблем. Информация для работников должна быть проста, наглядна и доступна, а руководство должно быть готово к коммуникации. Даже если нет возможности решить описанную проблему, работник должен быть уверен, что его замечание было услышано и рассмотрено.

2. Даже если замечания относятся не к производственному процессу, а к бытовым вопросам (условия труда и т.д.), они должны рассматриваться со всей серьезностью и по возможности выполняться. Во-первых, условия труда непосредственно влияют на производительность. А во-вторых, увидев, что их мнения и замечания важны, работники постепенно перейдут к предложениям, касающимся производственных проблем.

3. На доске должна размещаться информация не только о проблемах, но и об успехах, что даст возможность наградить, поощрить и отметить заслуги сотрудников.

Несмотря на все сложности, связанные с внедрением, инструменты визуализации служат важной цели: они обеспечивают прозрачность всех происходящих на производстве процессов и способствуют вовлеченности сотрудников, давая им возможность влиять на развитие предприятия.

Фото ru.freepik.com

Материал подготовлен на основании данных: