Статья из альманаха «Управление производством».

Текст: Полина Фесикова, заместитель директора по качеству и сертификации ЗАО «Болотнинская гофротара»

Фото: ЗАО «Болотнинская гофротара»

Когда перед компанией стоит задача расширить производство, кто-то увеличивает штат или запускает новые производственные линии, но как показывает опыт, российские предприятия имеют большой потенциал для роста производительности труда. Весь секрет в скрытых потерях, которые вытягивают ресурсы предприятия, но не создают ценность. Где искать эти потери и какие решения помогут их устранить, вам подскажет кейс «Болотнинской гофротары», которая благодаря инструментам бережливого производства за год участия в проекте увеличила выработку продукции на эталонном участке на 66%, повысила общую производительность труда на 47%, сократила простои на 40% и нарастила прибыль в два раза.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

При вступлении в национальный проект «Производительность труда» мы с командой выбирали, на чем первично сделать фокус, и выбор остановился на цепочке производства гофроизделий: от гофроагрегата по производству гофрокартона и до линии по производству уникальных по размеру четырехклапанных гофроящиков. Это линия, для которой был характерен низкий уровень доступности оборудования (ОЕЕ) по причине разного рода простоев, долгого времени переналадок, и нам хотелось разобраться, что мы делаем не так и как улучшить процессы. Возглавил команду по разработке и реализации проекта руководитель производства Вячеслав Штаудингер.

Первично у нас был продуктивный период анализа данных, которые к началу проекта уже были накоплены благодаря ранее установленным счетчикам, датчикам и контроллерам на перерабатывающих линиях, фиксирующих режимы работы линии, но в процессе анализа мы поняли, что необходимо не только собирать данные по крупным категориям (например, простоев), но идти в более узкие причины. И уже в первый месяц мы разработали новый, более точный классификатор простоев, внедрили его в программу управления производством, обучили персонал, и уже через месяц получили плоды своей работы в виде самых популярных причин простоев, в том числе «невидимых» раннее.

Так благодаря новому классификатору мы увидели большие потери времени на предпроизводственную подготовку материалов, поиск и ремонт оснастки, подачу поддонов на участок упаковки, которую осуществлял наладчик, а также выявили простои, связанные с отсутствием заготовки, т.е. ожидание гофрокартона с предыдущего передела.

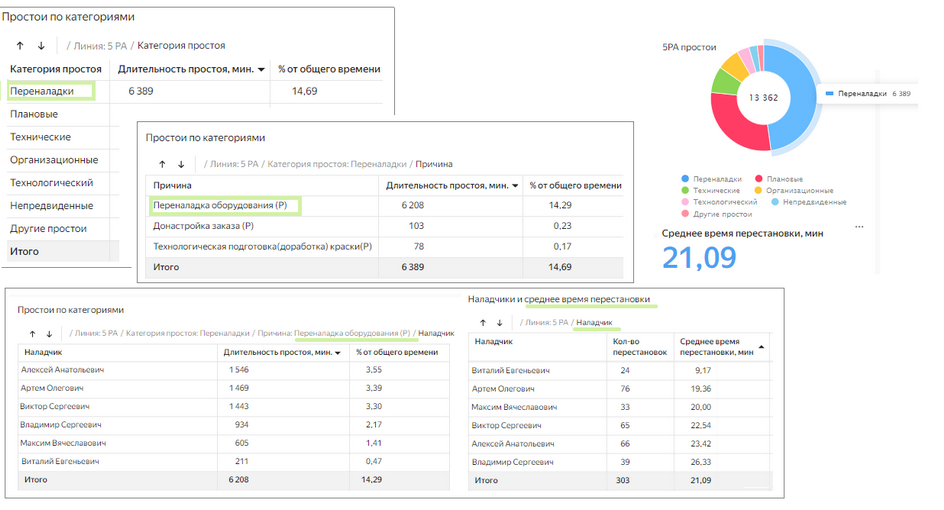

Рис. 1. Дашборд для отслеживания простоев

В настоящее время простои линий сводятся в дашборд, в котором можно онлайн видеть изменение категорий простоев, общего времени простоев и пр. (Рис. 1). И помимо подробной расшифровки технических, технологических, организационных и прочих простоев, ведется аналитика по среднему времени переналадок, вплоть до наладчиков, что позволяет стандартизировать время переналадки и своевременно улучшать компетенции сотрудников.

Также мы проводили хронометраж рабочего времени, рисовали диаграмму спагетти, отражающую маршруты передвижения в процессе работы, и удивлялись километражу, который нахаживается работниками.

На первом этапе мы поставили себе задачу снизить простои при переналадке оборудования, а также сократить ожидание подачи материалов, оснастки на линию переработки. Ввиду ограничения площадей стояла задача уменьшить объемы незавершенного производства, запасы, оптимизировать систему хранения промежуточной продукции, улучшить эргономику рабочих мест.

К примеру, прежде автоматчик за смену проходил лишние 1040 метров из-за необходимости идти к месту хранения поддонов. На эту операцию тратилось 12% его рабочего времени. Теперь подача поддонов на участок упаковки осуществляется по конвейерной ленте. Пополняет поддоны на ленте упаковщик паллет с соседнего участка. Благодаря этому решению у оператора высвободилось время, и теперь он помогает наладчику при переналадках, за счет чего время переналадки сократили почти в 2 раза.

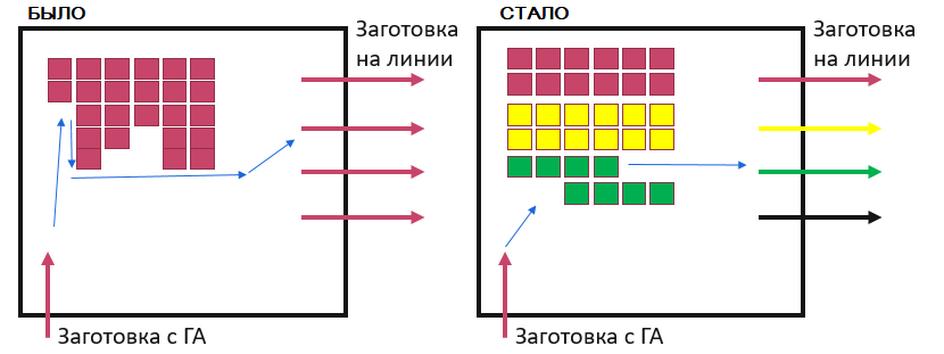

Изменилась и планировка складской зоны. Промежуточный склад был разбит по принципу канбана под каждую линию, что обеспечивает соблюдение в логистике принципа FIFO («первым пришел – первым ушел»). Кроме того, заготовка стала размещаться по направлению к линиям, что ускорило ее доставку. Зона перед линией также обозначена.

Кроме того, мы заменили хранение промежуточной продукции (гофрозаготовки) с деревянных поддонов на металлический профиль, который требует меньше площади для хранения. Это позволило высвободить 38 м2 полезной площади в производстве и складе, а также сократило расходы на оборотную тару, т.к. металлический профиль крайне сложно повредить в отличие от деревянного поддона.

Рис. 2. Промежуточный склад разбит по принципу канбана под каждую линию

Для исключения ожиданий материала с предыдущего передела было принято фундаментальное решение о пересмотре системы планирования. Ранее мы акцентировали внимание на более ровной загрузке гофроагрегата, налаживая порядок марок, профилей, применяемого формата, стремясь оптимизировать производственные затраты. Мы ввели в штат еще одного специалиста по планированию и гармонизировали между ними работу по вытягивающему принципу, и сейчас планирование гофроагрегата строится на планах линий переработки, с учетом скорости и сложности производства заказа.

Хранение оснастки на смену согласно производственного плана

Конечно же, не обошлось без внедрения системы 5С, но мы решили внедрять ее силами самих работников, т.е. операторы сами себе подбирают мебель, инструменты, выбирают методику, по которой проводят сортировку инструментов, а руководители выступают кураторами, подсказывая и помогая в выборе. Такой эволюционный путь идет, конечно, медленно, но верно, так как людям тоже нужно время перестроиться и изменить свое мышление.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

В результате анализа простоев линии, в качестве одного из мероприятий была улучшена зона выхода продукции. Поворотный элемент был короткий, стопки с большими коробками застревали, что приводило к остановкам оборудования. В ходе проекта данный элемент увеличили, и сделали наклон по спирали. В результате проблема полностью устранилась.

Наклон линии по спирали устранил проблему застревания коробок

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Главные количественные результаты нам еще предстоит увидеть, но спустя полгода от начала проекта производительность труда на эталонном участке увеличилась на 66%, простои сократились на 40%, а общая производительность труда относительно предыдущего года увеличилась на 47%. За первый год проекта мы обучили инструментам бережливого производства более 30% работников. Применение всех мероприятий в целом дало нам экономический эффект в виде увеличения прибыли в 2 раза и позволило дополнительно производить 6,7 млн кв. метров продукции в год.

Но самый важный результат – команда. Это люди, которые благодаря полученным знаниям научились видеть потери, ранее казавшиеся исторически сложившейся нормой. Это люди, которые, приходя на работу, хотят улучшать собственные процессы и рабочие места.

За первый год реализации проекта мы заметили активных сотрудников, вовлекали их в работу. На рабочие участки предлагали направления для разработки предложений по улучшениям; помимо единоразовой выплаты за внедренное ППУ, премировали лучших рационализаторов, отмечали их почетными грамотами.

Наши задачи на будущее – это, в первую очередь, наращивать команду, вовлекать сотрудников в улучшение процессов, обучать персонал бережливым инструментам не только в производственном отделе, но и в смежных подразделениях. Открывать проекты на следующих производственных участках, тиражировать инструменты. Одна из основных задач – апгрейд цифровой системы управления процессами от получения заказа до отгрузки с целью выявления узких мест и потерь для выявления приоритетных участков, на которых действительно требуются улучшения в первую очередь, чтобы вложенные ресурсы были во благо.

Мы обращаем внимание и на то, чтобы улучшения закрепились, чтобы не было отката к прошлым практикам, т.к. операционка нещадно затягивает, и сбавляется ритм. Мы для себя решаем этот вопрос запусками мини-проектов в разных областях. А также проводим сравнительный анализ по выпуску продукции, простоям, скорости реагирования смежных служб и пр. Цифры держат нас в тонусе, показывая, стали ли мы сегодня лучше, чем вчера.

С полной версией этой статьи можно ознакомиться в номере 2/2024 Альманаха «Управление производством».