Камазовские литейщики добились сокращения цикла изготовления литейной оснастки на 70%. Это результат внедрения в производство метода лицевой заливки: оснастка изготавливается из пластика, а не из металла, но при этом ничуть не уступает по качеству.

Благодарим редакцию газеты "Вести КАМАЗа" за предоставление данного материала

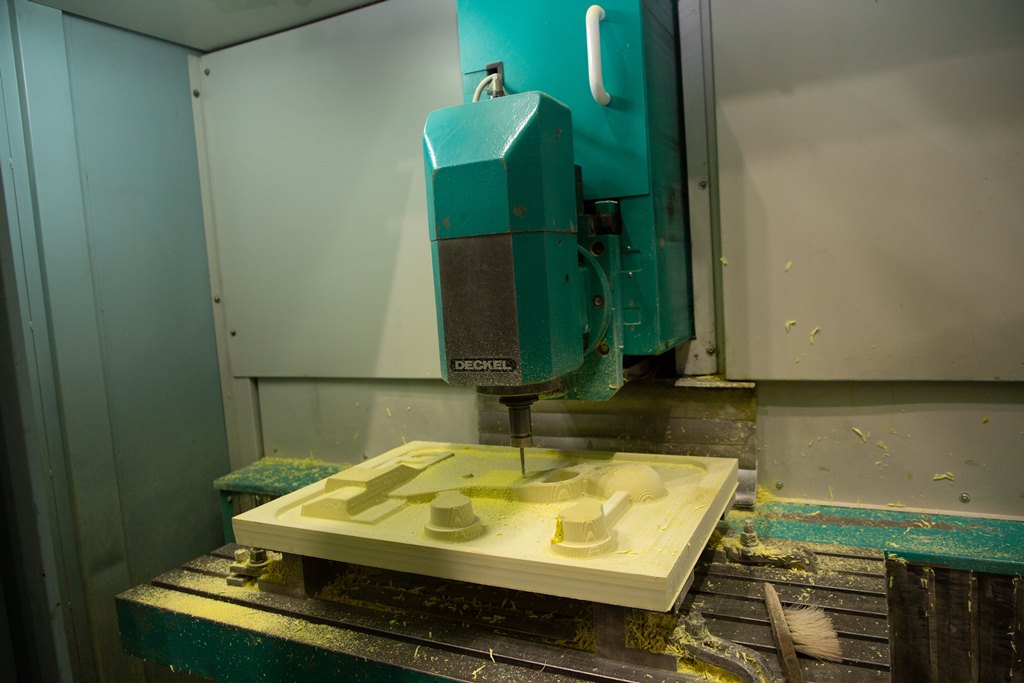

Так вытачивается форма для заливки

Камазовские литейщики добились сокращения цикла изготовления литейной оснастки на 70%. Это результат внедрения в производство метода лицевой заливки: оснастка изготавливается из пластика, а не из металла, но при этом ничуть не уступает по качеству.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Как обычно, отправной точкой для проекта стала задача, поставленная руководством завода. На этот раз персоналу производства литейной оснастки (ПЛО) и технологической службы поручили найти возможность снизить себестоимость изготовления литейной оснастки.

– Вариантов было несколько, – рассказывает мастер участка деревянных моделей и инструмента второго порядка ЦПП ПЛО Фанис Фатыхов. – Мы рассматривали каждый, анализировали, пробовали в работе. В результате выбор пал на метод лицевой заливки, освоением которого мы и занялись. На то, чтобы детально проработать технологию и получить стабильный, качественный результат, у нас ушло около двух лет. Только потом был открыт кайдзен-проект.

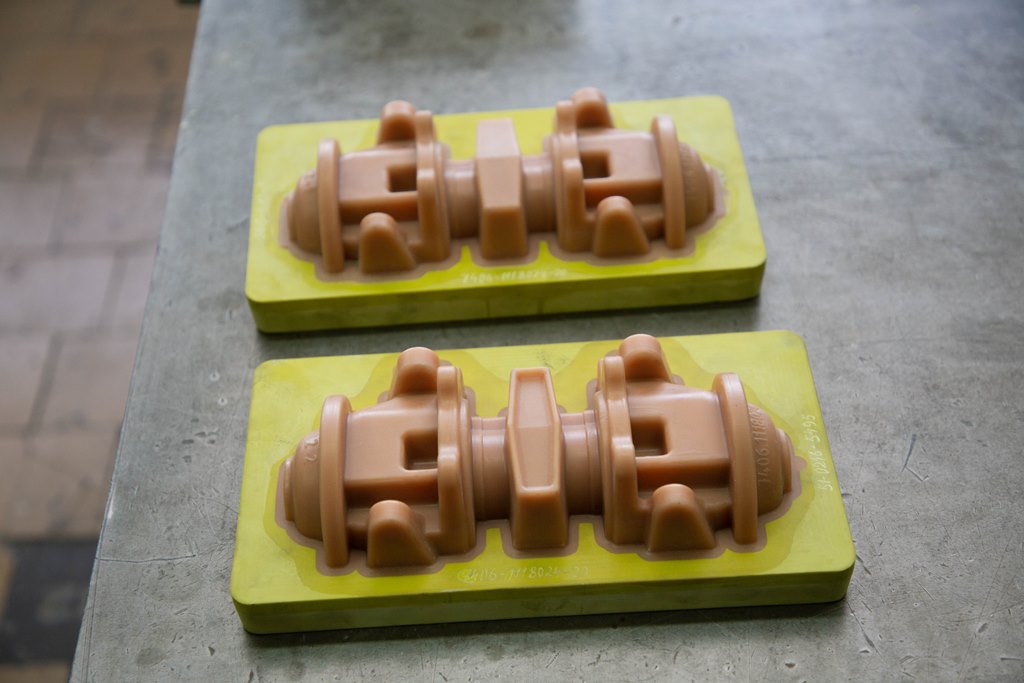

Что же представляет собой внедряемый метод? Процесс напоминает изготовление ледяных фигурок, только вместо воды используется специальная смола, которая заливается в форму, состоящую из матрицы (негатива) и основания модели. Изготавливают их на участке станков с ЧПУ цеха подготовки производства ПЛО. При работе над матрицей фрезеровщик должен добиться высокой, практически идеальной чистоты поверхности, чтобы исключить нарушения геометрии отливки. Основание делают с припуском 5-7 мм и со специальными отверстиями под литниковую систему и газоотводы.

Смолу заливают в форму…

Перед сборкой на негатив наносят специальный восковой состав и полируют мягкой тканью. Операцию повторяют минимум дважды, чтобы исключить прилипание смолы. Основание модели, наоборот, шкурят для максимального схватывания. Затем обе части формы соединяют и отправляют на деревомодельный участок, где и происходит заливка. Её процесс контролируется через газоотводы – при появлении в них смолы заливку останавливают. Плотность состава всего 1,1 г/см³, поэтому он обладает высокой текучестью и заполняет самые узкие места. На следующей день после полимеризации вынимается готовая модель. На этом работа заканчивается, и оснастка отдаётся в производство.

На первый взгляд, процесс может показаться затянутым и трудоёмким. Цифры доказывают обратное. Цикл изготовления оснастки из металла включает в себя шесть операций и длится больше 1500 нормо-часов. Производство оснастки по технологии лицевой заливки занимает около 220 нормо-часов.

Кроме экономии времени, есть ещё несколько преимуществ. Мастер участка деревянных моделей и инструмента второго порядка ЦПП ПЛО Эдуард Гарипов перечисляет их:

– Сейчас в мировой практике литейного производства стараются отказываться от металлической оснастки в пользу пластиковой. И в ряде случаев это действительно эффективная альтернатива. Во-первых, пластик очень устойчив к истиранию. Для нас это один из самых важных факторов, поскольку на автоматических формовочных линиях используются формовочные смеси, действующие как абразив. Производитель состава, который используем мы, гарантирует стойкость как у металла. Кроме того, пластик дешевле, лёгок в обработке и его проще восстановить в случае износа. Плюс, работая по этой технологии, мы разгружаем лимитирующие станки с ЧПУ, освобождая их для тех позиций, где возможна только металлическая оснастка.

Сейчас персонал ПЛО совместно с технологами работают над внедрением пластиковой оснастки в работу. К примеру, на эту технологию уже перешли при изготовлении моделей для отливок «кронштейн», которые идут на флагманский автомобиль КАМАЗ-54901. В перспективном списке ещё ряд позиций, для которых прорабатывается возможность перевода на пластиковую оснастку.

…и на следующий день оснастка готова

Эльвира НАСИБУЛЛИНА. Фото: Антон ЛИТВИНЕНКО