Как на литейном заводе КАМАЗа почти два миллиона сэкономить получилось.

Благодарим редакцию газеты "Вести КАМАЗа" за предоставление данного материала.

Кайдзен-предложения заводчан КАМАЗа помогают производству идти в ногу со временем и постоянно развиваться. Улучшаются условия труда, совершенствуется взаимодействие с клиентами, становится безопаснее и быстрее процесс работы. А на литейном заводе ещё и почти два миллиона сэкономить получилось!

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

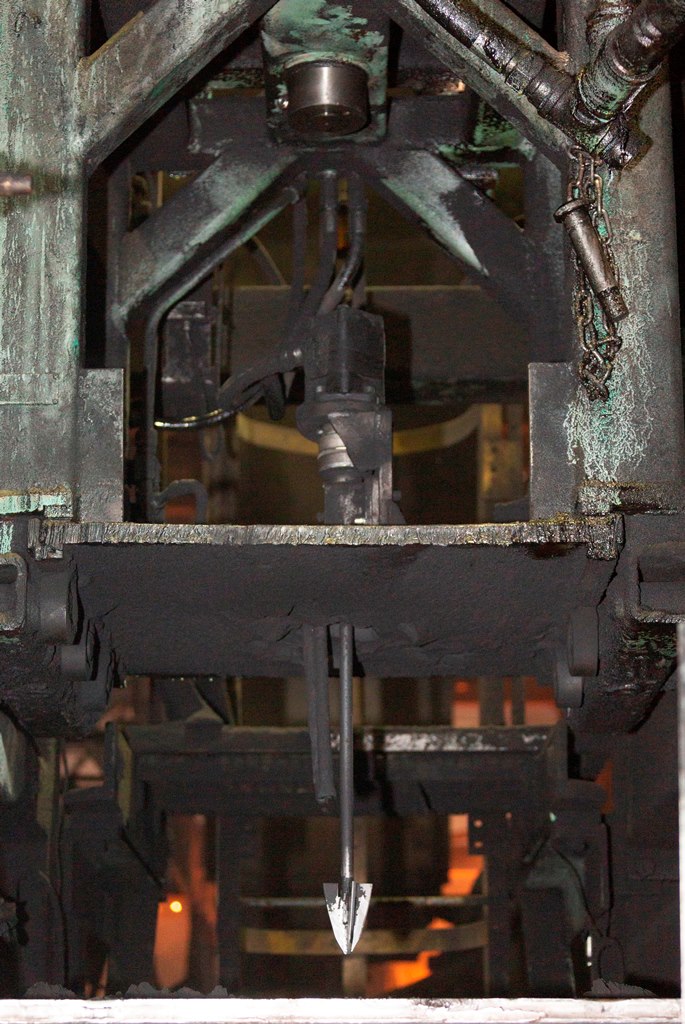

Избавиться от лишних затрат удалось благодаря кайдзен-проекту, победившему в конкурсе «Лидер PSK» за третий квартал 2022 года. Он направлен на снижение аварийных простоев лимитирующего оборудования на механизме DS АФЛ SPO-2 в производстве стального литья за счёт замены системы управления сверла: вместо пневмопривода установили гидропривод с гидромотором. Предложил такое решение и.о. мастера бригады 314 Ильсур Япбаров.

– С помощью этого оборудования в чаше просверливают отверстие для заливки металла в форму. От оборотов сверла зависит её годность – чаша должна быть ровная, без зарезов в месте сверления. Дело это важное, но мы часто сталкивались с проблемой аварийного простоя оборудования. А один час простоя стоит около 60 тыс. рублей, а в месяц порой доходило до трёх простойных часов, – рассказывает Ильсур. – Мы провели анализ, обсудили с работниками варианты решения проблемы. Стало очевидным, что пневмомотор нашим требованиям не отвечает: он слабее и менее надёжный, сильно зависит от силы подачи воздуха. Чуть поменяется плотность земли в форме – и пневматика перестаёт работать.

Зато гидромотору всё это не помеха!

– Гидравлика мощнее и надёжнее, мы можем регулировать и обороты, и мощность. Можно выставить всё, как нужно, и работать со стопроцентной загрузкой без опасения, что система выйдет из строя. Мы не зависим от перепадов воздуха, с маслом в гидростанции такого быть не может – там отдельная система управления.

Экономический эффект от реализации кайдзен-проекта в итоге составил 1 млн 994,13 тыс. рублей за год. Установили новую систему в сентябре, и за это время ни одного простоя зафиксировано не было. Работает как часы!

Эльвира Галлямова. Фото: Виталий Зудин