Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

За последние двадцать лет китайская промышленность испытала стремительный рост, в результате чего многие производители осознали потребность в современных производственных и логистических системах, которые помогли бы им поддерживать на должном уровне и по возможности повышать производственные показатели. Типичным примером тому является компания Beijing Hyundai Motor Co. Это совместное предприятие с иностранным партнером было основано в 2002 году, и уже через год продажи составили более 50 000 автомобилей, что позволило компании войти в десятку крупнейших автомобильных компаний Китая. В 2004 году объем продаж достиг 150 000 автомобилей, а в 2006 году ‒ 300 000, в результате чего компания вошла уже в пятерку лидеров. Но не только продажи помогают компании оставаться на плаву; в стремлении к удержанию достигнутого успеха и его преумножению было принято решение о внедрении принципа «точно в срок». Именно об этом опыте пойдет речь в настоящем исследовании, позволяющем изучить использование инструмента в реальном контексте.

Необходимая информация собиралась в ходе индивидуальных интервью с руководством компании в полупроизвольной форме, что позволяло оценить опыт с точки зрения разных людей. Участие в интервью приняли пять руководителей компании, имеющих достаточный опыт внедрения JIT. В Таблице 1 представлена краткая информация об участниках.

Таблица 1. Краткая информация об участниках интервью.

| Участник | Отдел, должность |

|---|---|

| Участник А | Отдел разработки компонентов, руководитель опытно-конструкторских работ |

| Участница Б | Отдел разработки компонентов, руководитель опытно-конструкторских работ |

| Участница В | Отдел обеспечения качества, директор по качеству складских запасов |

| Участник Г | Отдел управления производством, руководитель службы снабжения |

| Участник Д | Отдел управления производством, руководитель службы поддержки |

В ходе интервью освещались пять основных тем:

Тема 1. Информационная система и информационные технологии.

Большинство участников интервью придерживаются мнения, что грамотное проектирование информационных систем способствует эффективному внедрению и функционированию методики «точно в срок». Они подчеркивают, что именно эффективная информационная система является технологической базой для внедрения JIT. Для того чтобы понимать взаимоотношения между компанией, поставщиками и клиентами, Beijing Hyundai Motor установила тесные и динамичные отношения со всеми участниками цепочки поставок посредством сети Интернет. Кроме того, информационные технологии позволяют компании в кратчайшие сроки получать информацию о заказах и об имеющихся ресурсах, что помогает усовершенствовать планирование и в итоге сократить запасы. Компания вовремя получает сведения о наличии необходимых ресурсов, что дает возможность выровнять производственный процесс. Для управления производством также используются методы производственного планирования и контроля, в том числе канбан.

Тема 2. Производственное планирование.

Эта тема связана с изучением влияния системы JIT на производственное планирование в компании Beijing Hyundai Motor. Согласно интервью, в компании предпочитаемым методом управления в модели JIT является электронный канбан. Он позволяет наглядно представить информацию и передавать ее по всему производственному процессу. Таким образом, обеспечивается реализация ежедневного графика и упрощается выполнение производственного плана. Кроме того, канбан позволяет избежать избыточного или недостаточного производства, а также потерь производственных ресурсов и заказов. Такая система отвечает трем принципам эффективного производства: синхронизация производства, выравнивание и балансирование производства и рациональное распределение ресурсов. Директор по качеству складских запасов, к примеру, считает, что «сбалансированное производство – основное условие достижения принципа «точно в срок».

Тема 3. Управление запасами.

На данном этапе интервью речь шла о том, каким образом благодаря методике «точно в срок» компания может достичь «нулевого уровня запасов», а также о том, какие препятствия существуют на пути достижения этой цели. Участники интервью подчеркнули, что данный принцип довольно успешно внедрен в их компании, то есть производственное планирование и подготовка сырья стабильны. Другими словами, запасы поддерживаются на низком уровне. Тем не менее, большинство участников интервью сходятся во мнении, что «ноль дефектов» ‒ идеальное и практически недостижимое состояние логистики и цепочки поставок. И хотя уровень запасов большинства компонентов и запчастей в Beijing Hyundai Motor минимален, а запас некоторых запчастей в компании даже достигает нуля, этот принцип применим не ко всем компонентам, запчастям или готовой продукции. Более того, в компании считают, что уровень резервных запасов нельзя снижать до нуля.

Тема 4. Обеспечение качества.

Все участники интервью согласились, что качество ‒ важный фактор успешного внедрения принципа «точно в срок». В Beijing Hyundai Motor в обеспечении качества задействованы не только специалисты соответствующих отделов, но и весь персонал компании. Кроме того, для эффективного внедрения принципа «точно в срок» необходимо обеспечить качество поставок, поэтому компания подталкивает поставщиков к внедрению принципа «точно в срок» и на своих предприятиях. Для отслеживания качества поставок, их своевременности и прочих характеристик используется ряд показатели эффективности.

Тема 5. Управление поставщиками.

Некоторые участники интервью подчеркивают, что грамотный выбор и объективная оценка поставщиков чрезвычайно важны для внедрения принципа «точно в срок». У компании более 100 крупных поставщиков, многие из которых (около 40) разместили свои производственные площадки рядом с Beijing Hyundai Motor. Так им удается сократить время на транспортировку, а также более эффективно координировать поставки ввиду более точного и быстрого обмена информацией. Другими словами, у компании и ее поставщиков есть все предпосылки для построения комплексной системы «точно в срок». Тем не менее, существуют некоторые препятствия для грамотного отбора и оценки поставщиков, например, субъективная оценка высшего руководства, предпочитающего поставщиков из ближайших регионов.

Роль информационных технологий во внедрении принципа «точно в срок».

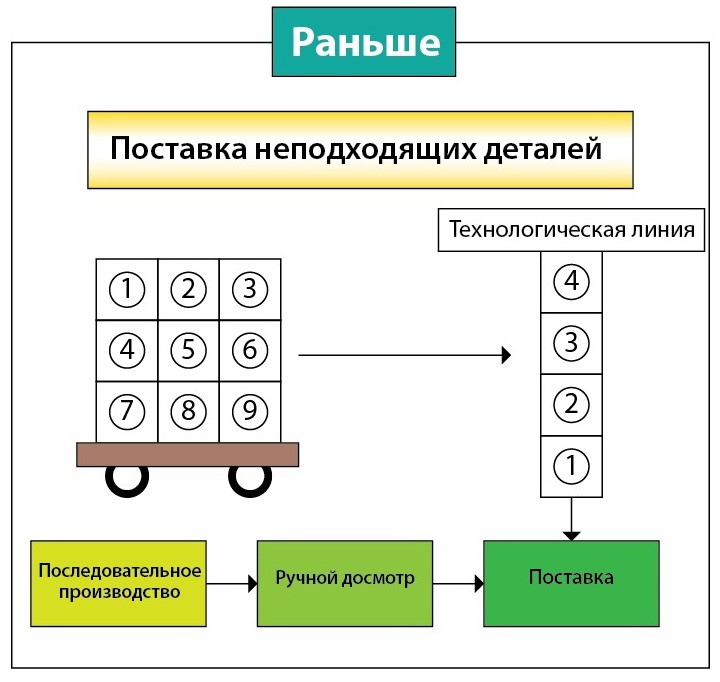

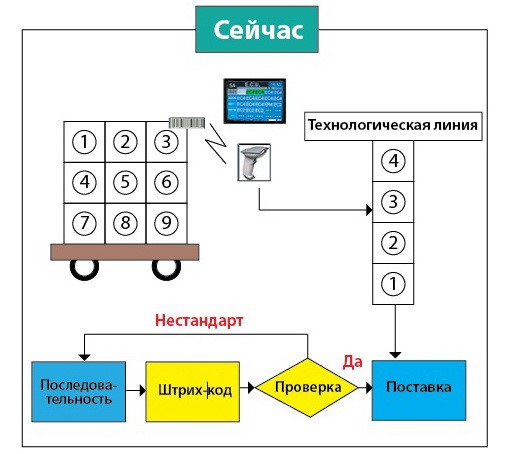

Прежняя система поставок Beijing Hyundai Motor была недостаточно надежна (рис. 1а), поскольку компания использовала неэффективную информационную систему, не позволяющую поставщикам своевременно сообщать о ситуации с поставками. В результате компании пришлось нанимать дополнительных рабочих, которые следили за состоянием запасов и поставок, чтобы не допустить дефицита или излишков продукции. Это привело к снижению эффективности контроля производственного процесса и, как следствие, снижению производительности компании.

Основным недостатком старой системы было то, что неподходящие компоненты могли попасть на производственную линию, что приводило к сбоям во всей системе. Ручной досмотр оказался неэффективным. На рисунке 1б показана новая система, основанная на принципе «точно в срок». Она использует для контроля потока компонентов и запчастей систему штрихкодов. Это помогает предотвратить попадание неподходящих компонентов на линию, а также повысить эффективность производства и сократить затраты на рабочую силу. Благодаря электронной системе сообщения между компанией Beijing Hyundai Motor и поставщиками информация о поставках становится доступной в кратчайшие сроки. Новая информационная система помогает добиться быстрого реагирования на производственной линии и построить тесные взаимоотношения между компанией BH и ее поставщиками.

Конечно, и у такой системы имеются недостатки, первый и главный из которых ‒ ее высокая стоимость. Кроме того, ее внедрение занимает довольно длительное время. Тем не менее, в результате все эти затраты окупаются.

Рис. 1а. Старые информационные технологии.

Рис. 1б. Новая информационная система.

Влияние информационной системы на производство «точно в срок».

В компании Beijing Hyundai Motor основными препятствиями для внедрения методики «точно в срок» являются непредсказуемые факторы производственного планирования и контроля, особенно когда в план вносятся коррективы, а поставщики не могут быстро среагировать на эти изменения, так что некоторые компоненты не поставляются в нужное время. Ситуация усугубляется тем, что цепочка поставок компании Beijing Hyundai Motor включает в себя множество поставщиков и этапов. Для обеспечения синхронизации производства в компании было принято решение использовать систему канбан с электронными сигналами.

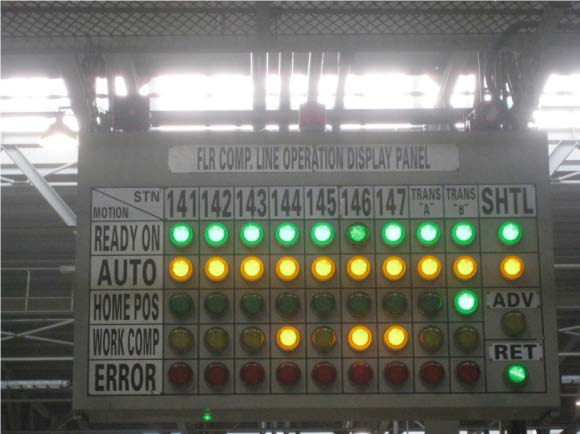

На рисунке 2а показана система сигналов с тремя лампочками, которой оборудован каждый производственный участок. Одна сигнальная лампочка свидетельствует о том, что компоненты производятся, другая ‒ что процесс завершен и компоненты готовы к переходу на другой участок. Последняя лампочка сигнализирует о том, что в процессе производства произошел сбой или участок остановлен из-за непредвиденной проблемы. Благодаря такой системе можно визуально оценить ситуацию в цеху. Если на предыдущем этапе произошла ошибка, на следующем участке применяются предохранительные приспособления, что помогает поддерживать стабильность производственного процесса. Кроме того, изображенная на рисунке 2б индикаторная панель встроена в каждый производственный процесс и помогает проводить мониторинг производственного процесса на каждом участке. На основании этой информации может осуществляться эффективное производственное планирование и контроль.

Рис. 2а. Сигнальная система с тремя лампами.

Рис. 2б. Индикаторная панель.

Продолжение статьи – в следующей части.

Текст: Ольга Гончарова

Материал подготовлен на основании данных Bo Hou1, Hing Kai Chan, Xiaojun Wang, An Account for Implementing Just-in-time: A Case Study of the Automotive Industry in China, International Journal of Engineering and Technology Innovation.