Статья из архива альманаха «Управление производством».

Долгий производственный цикл, чрезмерные затраты на трудовые ресурсы, колебания спроса, ненадежность поставок сырья, дефекты, поломки оборудования, потери времени на не создающие ценность операции – таковы типичные проблемы традиционной системы производства независимо от того, насколько велик его объем. Логистическая концепция «точно в срок» и система канбан предлагают эффективные пути их решения. Применение канбан и описание конкретных шагов по его внедрению мы рассмотрим на примере одной из ведущих австралийских компаний по производству садовой техники и комплектующих.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Логистическая концепция «точно в срок», или JIT, основана на идее исключения избыточного производства за счет поступления материалов непосредственно на место использования, точно в необходимое время и в необходимом количестве. Данный подход способствует лучшей оборачиваемости складских запасов, сглаживанию производственных процессов, повышению производительности за счет уменьшения временных затрат на выполнение очередного заказа и проведение работ по монтажу и ремонту оборудования в случае поломки.

Метод канбан является ключевой частью системы производства «точно в срок» и подразумевает цикл пополнения запасов продукции и материалов с использованием информационных карточек (в т.ч. электронных) для передачи заказа на изготовление на предыдущий этап процесса. При внедрении метода на протяжении всего производственного процесса продукция и материалы поставляются по упорядоченной и эффективной схеме. Результатом грамотного применения метода является формирование вытягивающего производства, рост показателей производительности, сокращение складских запасов.

Впервые канбан начал использоваться в компании Toyota в 50-х гг. прошлого века, и с тех пор нашел свое применение на предприятиях самых разных отраслей. Метод постоянно пересматривается и развивается, разрабатываются различные варианты расчета необходимого количества карточек канбан – от учета оптимального размера заказа до сложных нелинейных моделей программирования.

Существует шесть основных правил применения методики канбан:

Правило 1: Не отправлять на производственный процесс бракованные материалы.

Канбан подразумевает не только ускорение производственного цикла и устранение перепроизводства, но и поставку на линию сырья и комплектующих безукоризненного качества. Целью является определить и устранить брак, не допуская его попадания на производство. Соблюдению данного правила помогают системы, останавливающие оборудование в случае появления брака (андон). Рабочие также должны иметь возможность остановить рабочий процесс при обнаружении брака. Если бракованные изделия продолжают выходить с конвейера, они должны быть изъяты, а процесс остановлен до тех пор, пока причина брака не будет выявлена. Пока изделия на всех стадиях производства не будут соответствовать необходимым стандартам качества, использование метода канбан не будет успешным.

Правило 2: Каждая операция выполняется, только когда в ней есть необходимость – когда подан сигнал с последующей производственной стадии.

Процессы не должны выполняться лишь потому, что завершен процесс на предыдущей производственной стадии. Выталкивающая система ведет к перепроизводству. Это правило означает:

Правило 3: Производить только то количество материалов/деталей, которое требуется для определенного производственного процесса.

Весь производственный процесс должен функционировать слаженно: поставщик завершает изготовление детали/подготовку материала точно к моменту, когда она необходимо на последующей стадии. Это позволяет избежать потерь, вызванных простоями или перепроизводством.

Правило 4: Сделать производство сбалансированным.

На каждом производственном уровне работник должен быть в состоянии соблюдать требования относительно качества и объема материалов/комплектующих для последующего уровня в отведенное время, не создавая на своем месте буферных запасов, если ему позволяет время.

Правило 5: Канбан означает точную настройку процессов.

Использование канбан должно быть способом регулирования количества производимых или поставляемых деталей, а не внесения существенных изменений в процессы. Наибольшей эффективности можно достичь при точном регулировании оборудования и производственных процессов. Если это не представляется возможным, то прежде чем внедрять канбан, необходимо реорганизовать процессы.

Правило 6: Стабилизировать и рационализировать процесс.

К повышению эффективности системы приводит сглаживание нагрузки.

Австралийская компания специализируется на производстве различных моделей газонокосилок и комплектующих к ним. Контроль процессов осуществлялся при помощи системы планирования производственных ресурсов (MRP). Оформление заказов и большая часть видов работ проводились менеджерами и рабочими вручную, поэтому обработка деталей, заказ деталей управляющими и их поступление непосредственно к рабочим местам занимали достаточно много времени. Для снижения потерь времени и ресурсов руководство компании приняло решение перейти от традиционной системы планирования производственных ресурсов к концепции «точно в срок». Для регулировки внутренних поставок была внедрена методика канбан. В данной статье мы рассмотрим пример одного из нескольких процессов, где внедрялся канбан. Его применение осуществлялось на трех главных стадиях, среди которых: подготовка рабочих станций по сборке режущих механизмов, разработка технических средств и инструментов, балансировка процессов на участках сборки.

Данный этап состоит из двух стадий:

a) Определение количества необходимых рабочих станций.

Запуская производство, компания не продумала оптимальную организацию рабочего пространства; сборка осуществлялась вручную на разных рабочих участках цеха. Это влекло за собой высокие объемы незавершенного производства, потери времени на транспортировку деталей с одного участка на другой, чересчур долгий производственный цикл и закономерно высокую затратность процесса. На данном этапе главная задача заключалась в оптимизации внутренней логистики и реорганизации сборочного цеха для обеспечения непрерывного процесса производства. Для этого были задокументированы и проанализированы все стадии сборочного процесса. На основании полученной информации руководство пришло к выводу: должны быть организованы рабочие станции по сборке ротора, внутренних механизмов и привода.

b) Анализ планировки.

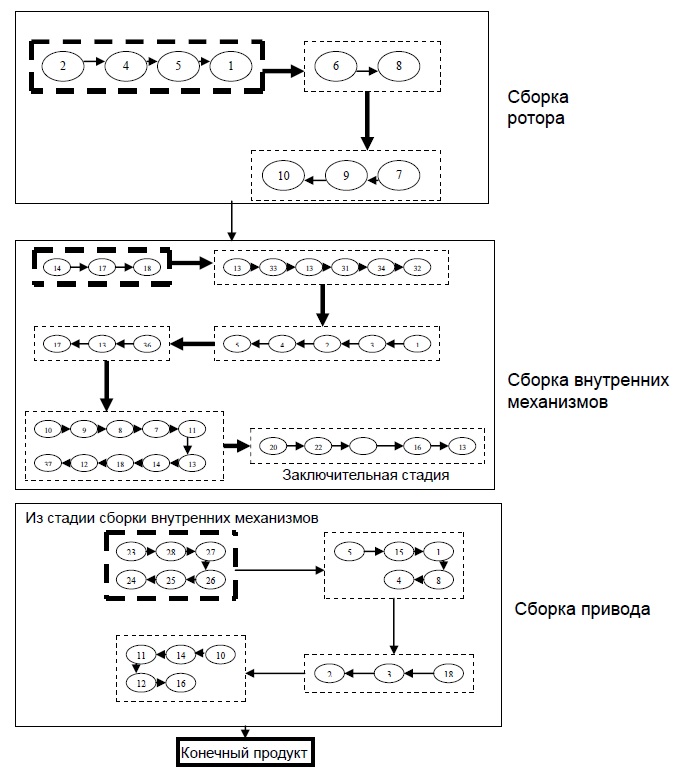

При организации рабочих станций необходимо учесть несколько составляющих. В первую очередь определяются конкретные операции, выполняемые на каждой станции, и необходимые компоненты. На рис. 1 отражена последовательность операций на различных видах сборки. Данные схемы также отражают взаимосвязи каждого этапа сборки.

Рис. 1. Схема последовательности операций на различных видах сборки.

Эффективная организация рабочего пространства сборочного цеха подразумевает наличие специально выделенного и продуманного места для размещения необходимого оборудования, комплектующих и материалов с целью для обеспечения прямого непрерывного потока. Поэтому этот этап касается разработки инструментов, оборудования, необходимых на каждой рабочей станции.

a) Сборочный стол для ротора

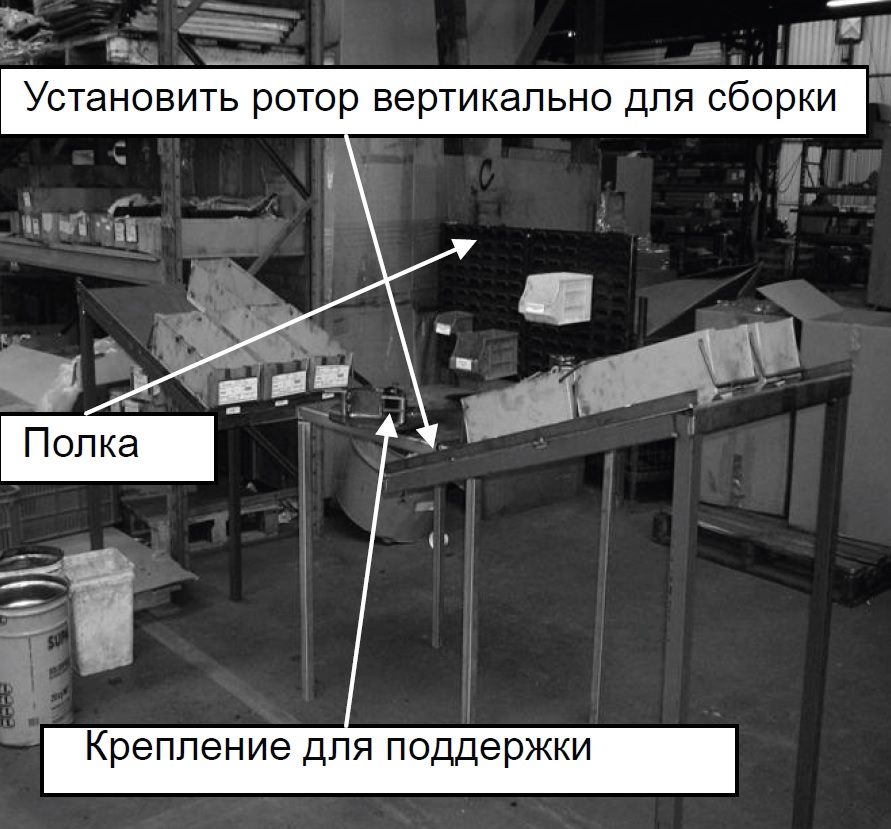

Когда новая планировка и необходимые шаги сборки определены, осуществлялся пересмотр оборудования и инструментов, используемых на рабочих станциях. При проектировании сборочного стола необходимо было учесть некоторые требования. Его размеры должны составлять 900мм на 1000 мм для обеспечения удобства рабочих при сборке. Кроме того, стол должен иметь дополнительные крепления и отверстия, позволяющие удерживать ротор в горизонтальном и вертикальном положениях в процессе сборки. Эти особенности дизайна позволяют повысить эффективность сборочного процесса и упростить адаптацию к большому количеству операций, выполняемых на одном этапе. Сборочный стол изображен на рис. 2.

Рис. 2. Сборочный стол для ротора.

b) Конструкция загрузочной тележки

Конструкция тележки должна соответствовать требованиям максимального удобства загрузки и перемещения деталей и режущих механизмов для сборки. Колеса тележки разного размера и имеют возможность вращения в разные стороны (рис. 3.) Данная особенность позволяет перемещать тележку в ограниченном пространстве, что упрощает доставку деталей к месту сборки.

Рис. 3. Новый дизайн тележки для транспортировки деталей и материалов внутри цеха.

с) Сборка привода

Рис. 4. Планировка места хранения деталей для сборки внутренних механизмов.

После описания технологического процесса и метода работы по сборке внутренних механизмов, разрабатывается специальное место хранения материалов и комплектующих (рис. 4). Для хранения мелких деталей разного размера, необходимых для сборки, предусмотрена дополнительная полка. Полка над столом на стальном каркасе предназначена для небольших емкостей с мелкими деталями, как, например, болты и гайки. Такие полки монтируются к столу с помощью специальных монтажных кронштейнов и используются для помещения деталей и инструментов и облегчения таким образом процесса сборки.

Цель балансировки работы сборочного конвейера заключается в минимизации времени простоя (общего времени ожидания) на рабочих участках. Первоначально на этапе сборки режущих механизмов требовалось одновременное нахождение трех рабочих, детали для сборки поступали из разных участков разными маршрутами. После пересмотра сборочного процесса были созданы уже три рабочие станции, а с новым перечнем операций количество требуемых рабочих сократилось до двух. Это указывало, что раньше сборочная линия не была организована эффективно. Затем было проанализировано оптимальное время для осуществления операций на каждой рабочей станции, по итогам которой рабочая нагрузка и методика работы на каждой станции были изменены, что значительно снизило потери компании.

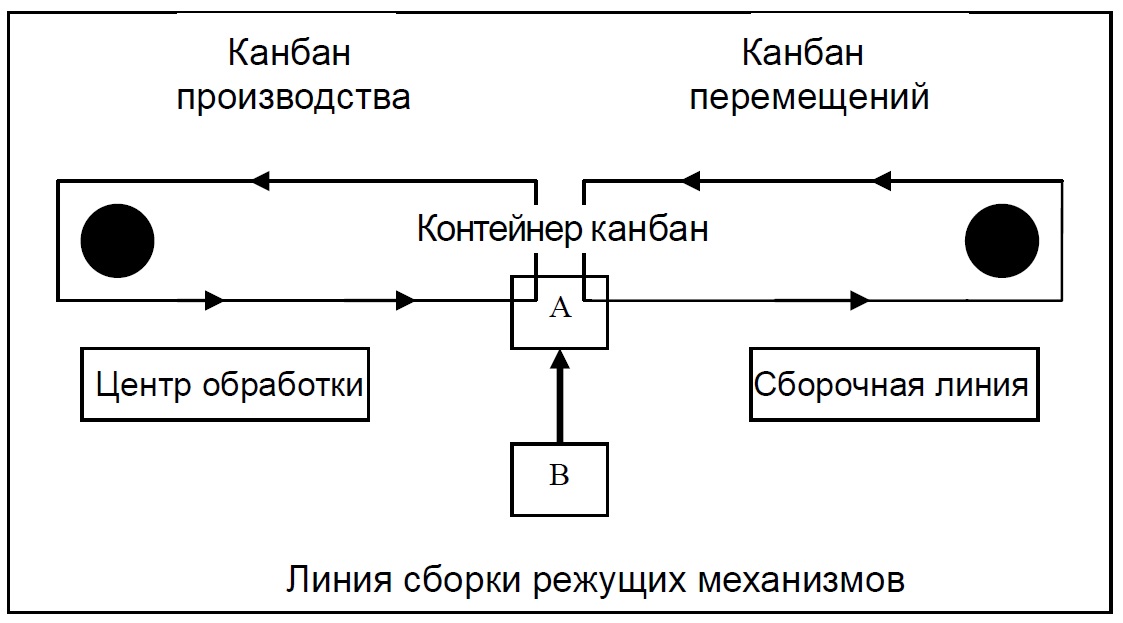

Следующим шагом после организации рабочей зоны стало внедрение системы канбан. Во-первых, следовало определить, какие необходимо использовать емкости. На каждый контейнер прикреплялась карточка, содержащая информацию о типе и количестве деталей. Системы канбан-карточек подразделялись на карточки производства и карточки перемещений. Каждая карточка контролирует определенное количество деталей и содержит информацию с набором инструкций. После того, как детали были использованы на соответствующей стадии производственного процесса и контейнер опустел, карточка возвращается в производственный отдел, являясь сигналом к началу производства очередной партии.

Количество карточек канбан зависит от временных рамок, спроса, удобного для перемещения и хранения объема деталей/материалов и других факторов.

Рис. 5. Поток движений по системе канбан.

Следующим шагом стало определение уровня запасов для каждого вида деталей. Объем партии определялся стандартизированными контейнерами. Данный подход также предполагает постоянный контроль запасов для определения момента их пополнения. Для сокращения объемов незавершенного производства и экономии рабочего пространства количество запасных частей поддерживалось на минимально допустимом уровне, а точка пополнения запаса была определена таким образом, чтобы оставшихся запасов хватило на время подготовки новой партии. Завершающим шагом стала разработка автоматизированной системы оповещения о том, что уровень запасов подходит к концу.

Итак, как выглядит механизм канбан на предприятии на сегодняшний день? Для каждого вида материала используются два контейнера. Как только один из контейнеров пустеет, работник перемещает его и канбан-карточку, с указанием необходимого объема деталей, в тележку канбан. Он отвечает за выполнение инструкций, указанных в карточке, на основании которых работники производственного цеха получают заказ на производство очередной партии деталей. Готовая партия загружается в тележку канбан, а карточка перемещения указывает, куда необходимо доставить заказ и нужны ли дополнительные материалы. Когда все необходимые детали изготовлены, они поставляются на сборочное производство. К этому моменту второй контейнер с деталями пустеет, и цикл повторяется.

Результаты использования метода канбан на сборочной линии режущих механизмов для газонокосилок австралийского производителя садовой техники представлены в таблице 1.

Таблица 1. Общие результаты внедрения канбан.

| До | После | |

|---|---|---|

| Ожидаемое время (сек) | 767 | 659 |

| Количество часов на сборку | 8 | 6 |

| Общее количество рабочих на сборочной линии | 3 | 2 |

| Максимальное количество изделий/день | 37 | 45 |

В результате преобразований на сборочной линии режущих механизмов количество необходимых рабочих для одной линии сократилось до двух, что повлекло за собой сокращение трудозатрат на 33%. После сбалансирования линии сборки и внедрения нового порядка операций время на сборку механизма сократилось с 767 до 659 с. Тем самым производительность увеличилась на 14,08%, а стоимость единицы сборки сократилась с 4,88 до 3,69 долларов с экономией в 24,38%.

Помимо этого, проект принес предприятию следующие положительные результаты:

Несмотря на высокие результаты, предприятие планирует еще немало изменений в этом направлении:

Однако уже сейчас результаты внедрения системы канбан на сборочной линии режущих механизмов одного из ведущих австралийских производителей газонокосилок указывают на рентабельность и эффективность метода канбан для совершенствования внутренней логистики предприятия и снижения его затрат.

Текст: Наталья Коношенко.

Материал подготовлен на основании данных A. Rahman, G. Chattopadhyay, Simon Wah, Kanban applied to reduce WIP in chipper assembly for lawn mower industries, Queensland University of Technology, Australia.