На челябинском заводе ОМК начали по-новому вознаграждать маляров и наладчиков оборудования – 27,7 процента составило снижение расхода покрытий за год.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

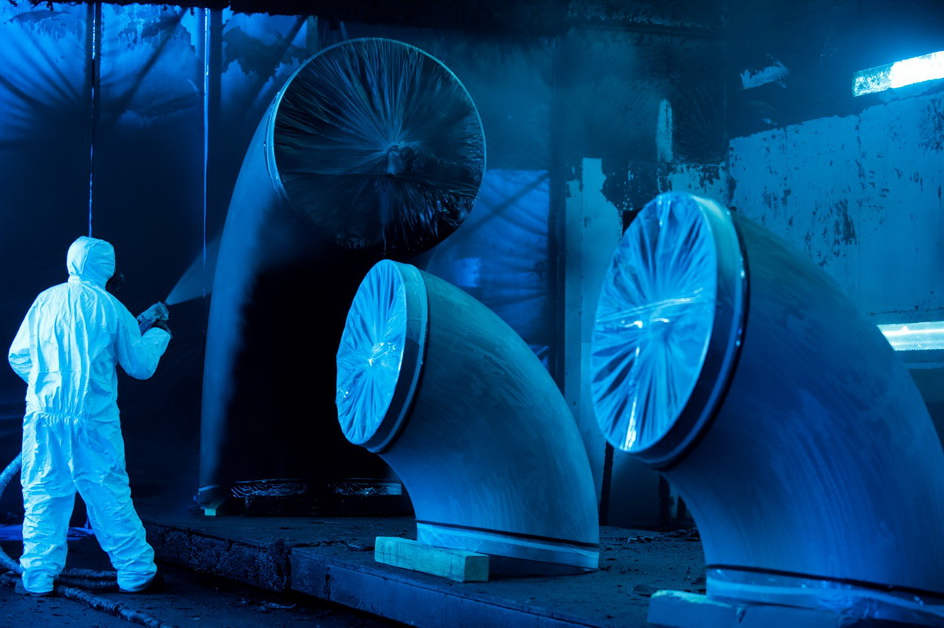

На предприятии уменьшили расход полимерных изоляционных покрытий «Уризол» и «Форпол». Их наносят на внешнюю поверхность соединительных деталей трубопроводов – отводов, тройников, переходов, чтобы защитить изделия от коррозии.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Экономить дорогие материалы на заводе пытались несколько лет. Посчитали: снижение толщины покрытия даже на один миллиметр принесет за год многомиллионную экономию. Но все попытки были безуспешными, пока не внедрили новую систему мотивации для маляров и наладчиков окрасочного оборудования. Сейчас рабочие получают премию в размере 10 процентов от суммы экономии. Премия выделяется на всю смену, а между сотрудниками одной смены распределяется пропорционально отработанному ими времени. Это справедливо, считают сами рабочие: не всегда маляру в течение смены выпадает красить изделия, на которых можно сэкономить.

Организационный проект, направленный на снижение удельного расхода изоляционных покрытий «Уризол» и «Форпол», стартовал в июле прошлого года. В первом полугодии 2021-го зафиксировали самый высокий за последние несколько лет расход покрытия – 6,597 килограмма на квадратный метр изделия. Спустя год этот показатель снизился в среднем до 4,7 килограмма на квадратный метр.

– Нужно наносить двухкомпонентное покрытие на изделие максимально тонким слоем, какой только возможен. В соответствии с техническими условиями заказчиков допустимая толщина антикоррозионного покрытия составляет от двух до четырех миллиметров либо от полутора до трех миллиметров, – пояснил менеджер отдела по управлению эффективностью челябинского завода ОМК Святослав Константиновский. – Справиться с задачей может только опытный маляр, хорошо знающий все тонкости процесса. Но не он один. Маляры всегда работают в тесной связке с наладчиками оборудования (их задача – подать два компонента покрытия через насосную установку в окрасочную камеру, маляру).

Раньше маляру было все равно, сколько килограммов краски он израсходовал, а наладчику оборудования – сколько ее осталось на дне бочки. Главным было делать работу быстро и качественно. Высококвалифицированные маляры, работающие на заводе больше десяти лет, весьма поднаторели в скорости и качестве – обеспечивают средний выход годной продукции с первого предъявления на уровне не меньше 96 процентов (а десять лет назад выход годного составлял 70 процентов). Но как мотивировать маляра экономить материалы? Может быть, механический помощник справится с задачей лучше человека? Так предположили на заводе в 2019 году.

– Три года назад к нам участок привезли робота – кажется, «японца». Мы посмотрели на него и сказали: «Ну все, теперь мы останемся без работы». Но робот оплошал: где-то нанес покрытие слоем 12 миллиметров, где-то 4 миллиметра – по-нашему, это брак. А ведь он красил отвод с небольшим радиусом гиба! – рассказал маляр участка окраски и упаковки цеха № 3 Михаил Захаров. – Робот не человек, у него нет интуиции. Это мы по опыту знаем, с какого конца лучше подойти к изделию, где наклониться. Робот может красить только прямые изделия, к примеру трубы, но не детали сложной конфигурации.

Михаил Захаров объяснил: чтобы сэкономить изоляционный материал, маляр особым образом накладывает факел (так называют струю горячего окрасочного материала), не отводит его далеко от изделия, быстро возвращает его в обратную сторону. Это приходит с опытом – и называется мастерство. Маляры охотно делятся друг с другом секретами мастерства.

Впрочем, подчеркивает заводчанин, реально экономить удается только на отводах гнутых большого диаметра – изделиях с малым радиусом кривизны. «Например, недавно я красил два отвода – сэкономил 45 литров краски, – отмечает маляр. – За месяц, когда красил только отводы, получил 12 тысяч рублей премии. У других ребят и того больше выходило – по 15–17 тысяч. Но экономить получается не всегда: когда красишь тройники и другие изделия сложной конфигурации, иногда уходишь в минус».

– Сегодня мы видим снижение показателя удельного расхода различных видов покрытий. Мы понимаем, что это результат дополнительных усилий со стороны маляров, поэтому вносить корректировки в нормативные значения расхода покрытия мы не будем, – подчеркнул начальник управления по мотивации и нормированию труда челябинского завода ОМК Андрей Прокопцев. – Мы продолжим работать в том же ключе, будем начислять премии. Проект показывает свою эффективность, в плюсе остаются все, мы планируем и дальше распространять такую практику на системной основе.

*Премиальный фонд распределяется между малярами и наладчиками смены пропорционально отработанному ими времени.

Светлана Кулагина. Фото: Максим Куликов