Как использование аддитивных технологий позволяет даже усовершенствовать элементы станка.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

Устройство российского производства передали в ноябре 2022-го в цех по ремонту оборудования из инженерно-технического центра челябинского завода ОМК, расположенного в Уфе. Там 3D-принтер использовали для создания макетов деталей и узлов блочно-модульного оборудования, но решили, что гораздо большую практическую пользу он принесет ремонтным службам завода.

3D-печать (синоним – «аддитивное производство», то есть производство за счет добавления материала) – изготовление объектов путем послойного наложения материала на основание в соответствии с поперечными сечениями виртуальной 3D-модели.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Механики цеха по ремонту оборудования Артем Фиронов и Александр Гуськов уже оценили новинку.

– Ремонтируя оборудование, мы часто сталкивались с тем, что какие-то детали просто нельзя купить. Или можно, но стоят они очень дорого, а приобретение оригинальных импортных запчастей занимает много времени, – объясняет механик первого участка Артем Фиронов. – Изготовить детали самим на фрезерных и токарных станках тоже не всегда возможно. 3D-принтер нас просто спасает, когда нужно сделать какую-то мелкую единичную деталь.

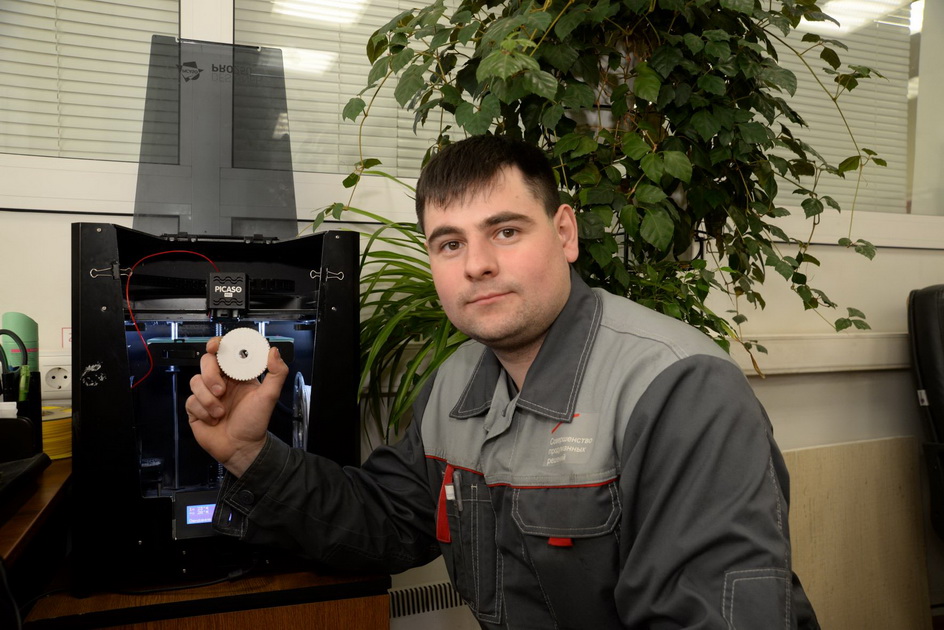

Самую первую деталь челябинцы изготовили сразу, как только получили принтер, – в ноябре. Это была шестеренка.

– А изначально у нас возникла потребность изготовить кронштейны для станков с ЧПУ. На импортных станках были установлены стальные кронштейны. Когда такой кронштейн механически воздействовал на оптический датчик, последний ломался – а стоит он дорого, – рассказывает механик второго участка Александр Гуськов. – Мы решили сделать кронштейн из пластика с зоной запрограммированной деформации. Если такой кронштейн въезжает в датчик, то ломается кронштейн, а не датчик. Мы нарисовали 3D-модель, а печать заказали на стороне – это обошлось в 500 рублей. И тогда мы поняли, что хорошо бы самим иметь такой принтер, который выручит нас в любую минуту.

Александр Гуськов и Артем Фиронов научились чертить трехмерные модели еще в университете. Им не составило труда наладить аддитивное производство запасных частей у себя в цехе. Механики уже изготовили с помощью 3D-печати шестеренки для сварочного трактора в лаборатории сварки, ручки фиксатора прижима для станков механической обработки, кронштейны для камер контроля работы печи, штуцеры (патрубки, где смешиваются газы) для станка плазменной резки.

– На практике процесс замены деталей выглядит так: мы приходим на место поломки, измеряем сломанную деталь с помощью специальных приборов, потом чертим в ИТ-системе трехмерную модель, сохраняем ее в формате для 3D-печати. Потом заряжаем пластмассовую нить в печатающее устройство, разогреваем его, и оно начинает наплавлять нить в трех плоскостях, – поясняет Александр Гуськов. – Печать небольшой коробочки для датчика занимает около 40 минут.

Как говорят инженеры-механики, использование аддитивных технологий позволяет усовершенствовать элементы станка. Часто бывает, что использование металлической детали на станке необязательно – и тогда ее заменяют на пластиковую, напечатанную на 3D-принтере. Еще одно преимущество такого способа –дешевизна. Себестоимость производства небольшой детали из пластика методом 3D-печати составляет от силы 100 рублей. Купить ту же деталь на рынке – в разы дороже.

Светлана Кулагина. Фото: Максим Куликов