Как работает аддитивный 3D-принтер в производстве чугунного литья.

Благодарим редакцию газеты "Вести КАМАЗа" за предоставление данного материала.

На литейном заводе в производстве чугунного литья запустили в эксплуатацию аддитивный 3D-принтер. Теперь песчаные литейные формы и стержни можно просто... напечатать!

Закупили новое оборудование прошлой осенью, а работать на нём начали в конце ноября – начале декабря. Специально подготовили помещение: выровняли полы, отгородили участок, провели освещение, установили вытяжку. Перед вводом в эксплуатацию инженер-технолог и оператор прошли обучение у специалистов фирмы-изготовителя 3D-принтера.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Технолог обязан уметь работать с программой – в ней надо располагать стержни для печати. Загрузка, как правило, полная, делаем максимальное количество за один раз, – рассказывает инженер-технолог 1 категории технологического отдела производства чугунного литья ЛЗ Нияз Мавлетов. – А оператор отслеживает процесс работы и проводит обслуживание принтера. Нужно вовремя поменять песок или смолу, промыть головку, протереть. В среднем одна партия стержней печатается около 18 часов.

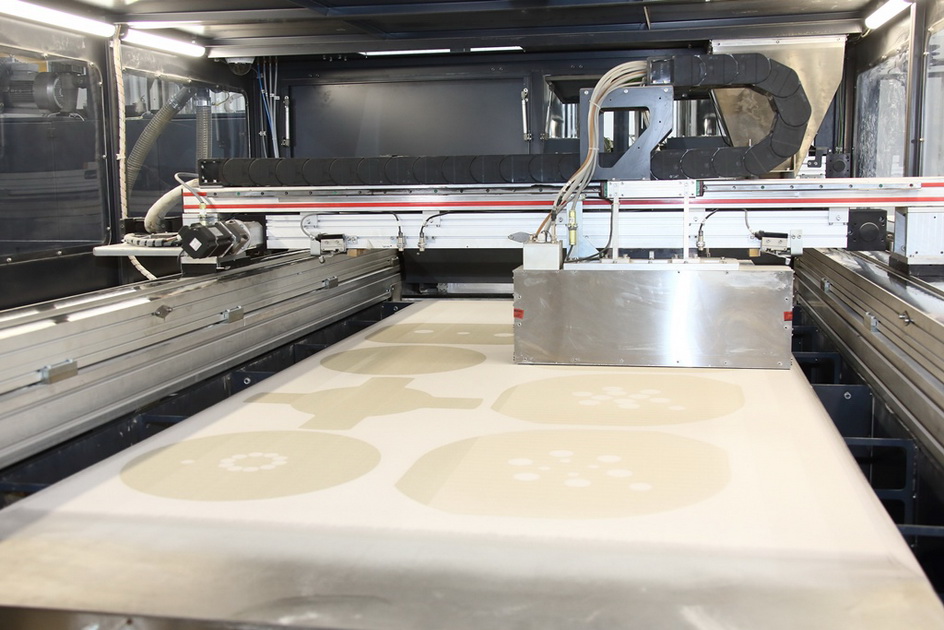

Очертания будущих стержней уже проявились

В основном на новом 3D-принтере изготавливают стержни для автоматической коробки передач автомобиля К5. Печать производится и мелкосерийными партиями. Порой заказы поступают из производств стального и цветного литья. Без этой новинки как без рук!

– Время изготовления новой оснастки значительно уменьшилось, – отмечает мастер участка ЛЦ-2 Харис Шавалиев. – Раньше её делали вручную, математически вычисляли доработку стержневых ящиков, а сейчас можем просто заложить в программе готовый стержень и отпечатать его. Таким образом снизили нагрузку на участок ручного изготовления. Также нужно отметить, что качество печатных стержней намного лучше, чем изготовленных по обходному варианту вручную.

В целом же процесс работы 3D-принтера выглядит следующим образом. Сначала создаётся 3D-модель и загружается в программу. Инженер-технолог вычисляет, сколько стержней и как лучше расположить в принтере, а затем запускается непосредственно процесс печати.

– Дозатор принтера берёт нужное количество песка, перемешивает его с катализатором и подаёт в бункер. Далее одна головка распределяет песок слоями, а вторая – разносит смолу, – объясняет стерженщик машинной формовки, оператор 5 разряда Фаниль Гараев. – У принтера три режима работы, от них зависит количество потребляемой для печати смолы. Чем её больше, тем более упругие и прочные стержни получаются.

Партия стержней печатается за 18 часов

Новое оборудование уже показывает отличные результаты. Брак и погрешности минимальны, а по времени производства литейщики выигрывают.

Эльвира ГАЛЛЯМОВА. Фото: Виталий ЗУДИН