События 2020 года стали самыми сложными для фармотрасли за последние несколько лет. Нехватка медицинских препаратов, резкий всплеск спроса, задержки поставщиков на границе, недовольные покупатели и другие факторы породили ряд неприятностей для фармацевтических компаний.

События 2020 года стали самыми сложными для фармотрасли за последние несколько лет. Нехватка медицинских препаратов, резкий всплеск спроса, задержки поставщиков на границе, недовольные покупатели и другие факторы породили ряд неприятностей для фармацевтических компаний.

Предлагаем обсудить, как методология DDMRP может помочь в сложившейся ситуации в фармацевтической отрасли и улучшить управление цепями поставок.

Еще до появления кризиса в сфере фармацевтики остро стоял вопрос дефектуры необходимых медикаментов. Не самое страшное, что может случиться на производстве, но согласитесь, для некоторых людей перерыв в приеме лекарств может стать вопросом жизни и смерти. В 2020 году проблема дефектуры многократно усилилась. Пандемия лишь подтвердила тот факт, что для цепей поставок медицинских препаратов характерна высокая волатильность и изменчивость.

Сейчас фарм сектор пребывает в центре внимания правительств и СМИ, а компании, в свою очередь, вносят коррективы в бизнес-процессы и стараются изменить логистические условия. Производители находятся в поиске инструментов для управления запасами, реагирования на изменение спроса и повышения уровня обслуживания клиентов.

Мы собрали самые распространенные факторы, которые пагубно сказываются на операционной гибкости в производстве медицинских препаратов:

Все вышеперечисленные факторы усиливают эффект хлыста в цепях поставок при малейших отклонениях от планируемого состояния.

Информационный поток, в свою очередь, определяет физический. Если на сегодня есть ошибки в информационном потоке, завтра это приведет к проблемам в материальном.

А измеряете ли вы точность (искажения) и скорость (задержки) передачи информации по цепи поставок?

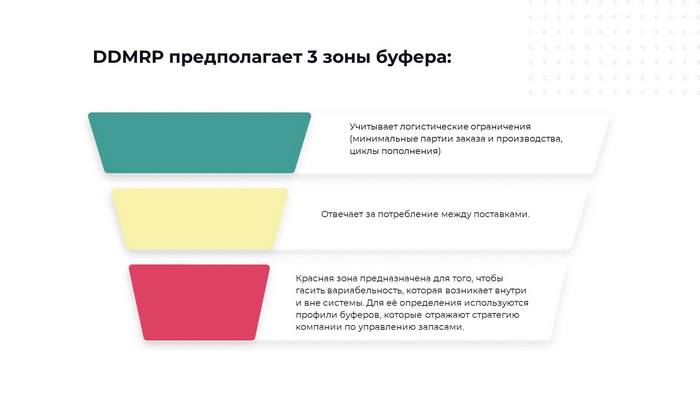

Для управления физическим и информационным потоками на производстве в методологии DDMRP используются буферы запаса.

Зеленая зона буфера определяет частоту и размер заказов, по сути она позволяет управлять информационным потоком, отслеживая насколько своевременно передается информация далее по цепи и есть ли какие-либо искажения или задержки.

Если сейчас вы отправите заказ меньше, чем необходимо, - стоит ли удивляться, что в будущем появится дефектура?

Или если сделав заказ не вовремя, получите поставку с опозданием?

Надежный и быстрый информационный поток - это основа эффективного материального потока.

Материальный поток измеряется с помощью красной зоны буфера. У нее есть 2 основные функции:

Красная зона отвечает за надежность и безопасность физического потока.

Подробнее о зонах буфера на картинке ниже:

В результате использования методологии DDMRP вы управляете цепью поставок, включая процессы закупки сырья, планирования производства готовой продукции, пополнения запасами в дистрибуции, аптеках, интернет-магазинах и т.д.

Весь процесс происходит исходя из реального спроса, при этом обязательно учитывается бизнес-план компании.

60-секундное видео о самых распространенных вопросах о DDMRP

Для обеспечения гибкости фармацевтического производства мы рекомендуем сперва заняться сокращением времени выполнения заказа (lead-time). Но многие компании зачастую упускают эту возможность.

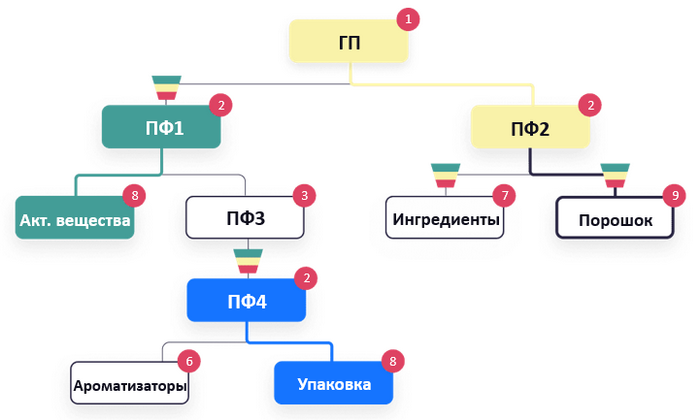

Предлагаем рассмотреть, как сократить lead-time с помощью логики DDMRP: Первое что нужно сделать - спроектировать карту потока.

В процессе проектирования уделяем внимание следующему:

1. Стратегическое позиционирование запасов.

2. Замороженные горизонты времени.

Заказы в производство или на поставку часто замораживаются на долгий период времени с целью обеспечения надежности цепочки поставок. Однако, чем на больший период происходит фиксация, тем дальше откладывается реакция на изменение спроса и, следовательно, тем больше усиливаются колебания.

Пример из жизни нашего клиента, производителя медицинской одежды:

Ранее, для поставки хирургических халатов из Китая мы планировали производство на 3 месяца вперед, совершая заказы 1 раз в месяц. Сегодня в результате правильного позиционирования запасов нам удалось сократить показатель lead-time, и мы перешли к планированию производства на 3 недели, размещая заказы 1 раз в неделю.

Результат: более гибкая и стабильная производственная система.

При разработке операционной модели задумайтесь о размерах компании, объемах и последовательности партий, а также о групповом планировании.

Если необходимо настроить цепь морских поставок, которые идут из Китая с большой частотой, организуйте смешанные контейнеры, чтобы довести зеленые зоны до минимально возможного уровня, например, до одной недели.

3. Ограничения мощностей и наличие узких мест.

Определите ограничения на этапе планирования. Будьте внимательны: иногда фактические ограничения существуют не там, где вы думаете. К примеру, они могут быть не на стадии производства, а в процессе анализа качества продукции или уже на стадии отправки.

4. Установите буферы времени там, где это необходимо.

Они помогают регулировать потоки и способствуют более плавному прохождению узких мест цепочки поставок. Например, установите буферы времени на критических точках производства.

5. Найдите надежных поставщиков, чью загруженность вы сможете контролировать для обеспечения правильного процесса управления: начиная от процесса S&OP и заканчивая исполнением обязательств.

Говоря о нашем фарма-клиенте и его опыте построения международной цепи поставок, отметим:

Несмотря на то, что Европа и Америка имеют свои ноу-хау по производству масок и другой химической продукции тонкого органического синтеза, они решили выбрать поставщиков из азиатских стран. Но кризис в фармацевтике доказал, что отказ от поставщиков из Европы и Америки сильно ослабил цепочки поставок мед. препаратов. Для них это был хороший урок.

Рассмотрим кейсы из фармацевтической отрасли:

Stemcell Technologies - биотехнологическая компания в Канаде, разрабатывающая среды для культивирования клеток и реагенты для биологических исследований. Сотрудники компании проводят исследования в области лечения болезней Паркинсона, Альцгеймера, рака, болезней сердца и диабета.

Основной предпроектной целью Stemcell Technologies являлось снижение запасов и одновременное повышение уровня обслуживания клиентов.

После внедрения методологии DDMRP компания получила следующие эффекты:

Следующий кейс принадлежит французской биотехнологической компании Biomerieux, которая занимается разработкой тестов, имеющих высокую медицинскую ценность для принятия клинических решений. Компания является лидером в диагностике «in vitro».

Благодаря использованию DDMRP компании удалось сократить показатель lead-time с 70 до 18 дней, то есть почти в 4 раза! А также не менее важным эффектом можно назвать снижение общего уровня запасов на 25%.

Смотрите видео-интервью с главой цепочки поставок в Biomerieux - Соней Ричард, где она рассказывает о том, как компания перешла от всем известного подхода Lean к инновациям Demand Driven.

А также подробнее о кейсе Biomerieux.

Основное правило бизнеса все еще работает, особенно в условиях все более и более вариабельной внешней среды: побеждают те компании, которые вовремя и в полном объеме предоставляют необходимую продукцию или услугу клиентам. Именно эту задачу решает внедрение в ваши бизнес-процессы инструментария DDMRP.

Вы также можете подробнее ознакомиться с кодифицированной версией методологии - системой управления запасами Replenishment+ по ссылке.

Если вашему бизнесу интересна методология управления запасами, то приглашаем на семинар по углубленному изучению DDMRP.

3 дня интенсива, где вас ждет полное погружение:

Участие платное. Подробная программа курса здесь.

|

Автор статьи: Святослав Олейник - мастер-инструктор международного Demand Driven Institute. Сфера его деятельности: обучение, консультация и внедрение программного обеспечения в соответствии с DDMRP. Имеет опыт реализации 20+ проектов в производстве, ритейле. |