Статья из архива альманаха «Управление производством».

Продолжение. С первой частью этой статьи вы можете ознакомиться здесь – VMI и ICO – современные методики управления запасами. Часть 1

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Запасы, регулируемые поставщиков (VMI), ‒ новый взгляд на управление запасами в рамках управления цепочками поставок (SCM), целью которого является высокая доступность запасов при низком уровне загруженности складов. При таком методе складами клиента управляет поставщик. Пионерами внедрения концепции VMI в восьмидесятые годы прошлого века стали компании Wal-Mart и Procter&Gamble, но сегодня управлять своими запасами поставщику позволяют также такие компании, как Migros, Rewe, ZF, Bayer, Porsche и многие другие. Многие малые и средние предприятия сталкиваются с вопросом: как именно стоит внедрять данную концепцию, каким образом разрешить все моменты с поставщиками и клиентами?

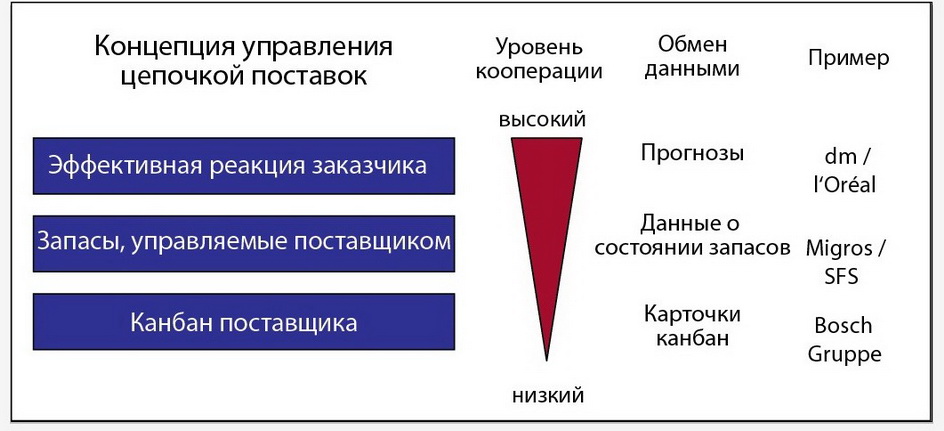

На практике термин VMI можно трактовать по-разному. Для его правильного понимания необходимо учитывать такие понятия, как эффективная реакция заказчика и канбан (рисунок 6). Под эффективной реакцией заказчика понимают тесное сотрудничество между предприятиями, целью которого является более быстрое, качественное и менее затратное удовлетворение потребностей потребителя. Эффективная реакция заказчика включает в себя тесную кооперацию между клиентом и поставщиком, планирование спроса, управление цепочками поставок, технологии и методы оперативного решения проблем. Управление запасами в рамках этой концепции подразумевает постоянный обмен данными о состоянии запасов и объемах спроса (реальных и планируемых) между клиентом и поставщиком. В VMI производитель определяет объем заказа на основании регулярно передаваемой от торгового партнера информации о состоянии запасов. Еще одной концепцией управления запасами является упомянутая выше методика канбан, используемая поставщиком. При таком методе пополнение запасов клиента поставщиком осуществляется согласно системе саморегулирования с карточками канбан. Склады могут находиться у поставщика, у клиента или же у логистической компании (рисунок 6).

Рис. 6. Концепции управления запасами в управлении цепочками поставок.

Условием успешного внедрения VMI является подходящий спектр продукции и, как правило, наличие одного поставщика. VMI идеально подходит для продукции, производимой в больших объемах и пользующейся постоянным спросом. На подходящем ассортименте основаны три столпа VMI: процессы, правила и технологии (рисунок 7).

Рис. 7. Основа и три столпа VMI.

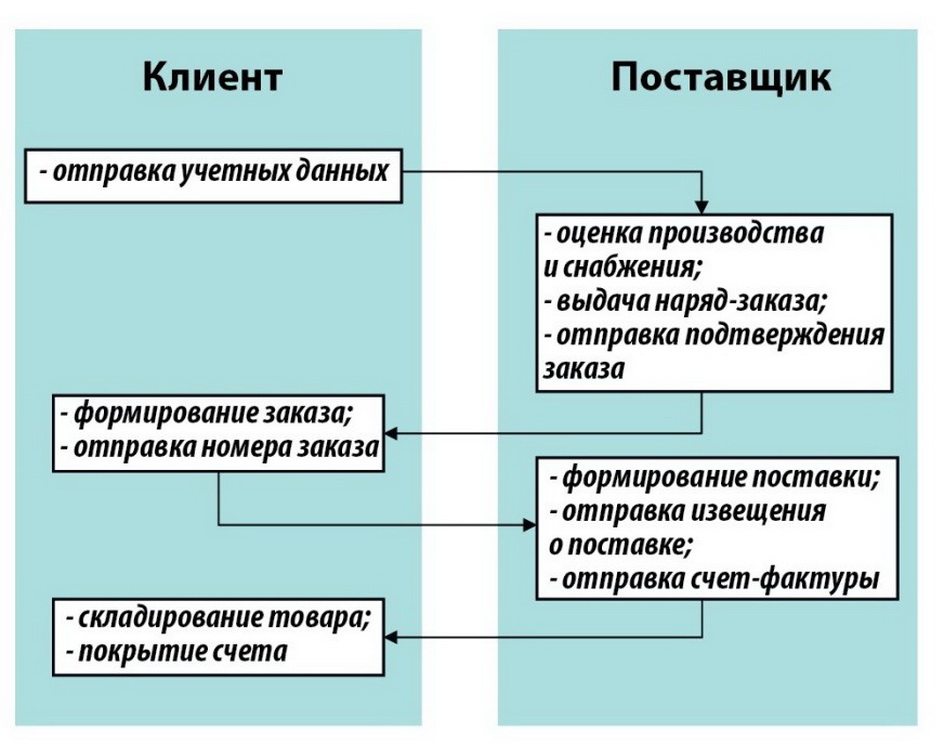

В центре концепции VMI стоят управляемые процессы. На рисунке 8 представлена схема процессов и потока информации между клиентом и поставщиком. Клиент регулярно (обычно ежедневно) предоставляет поставщику данные о запасах, поступлении товара и его продажах. Поставщик определяет оптимальный объем поставки и выдает заказ на отгрузку. Расчет объема поставки осуществляется, в основном, одним из трех методов:

На основании подтверждения заказа клиент выдает заказ на поставку, после чего поставщик выделяет транспорт и отгружает партию вместе с извещением о поставке и счет-фактурой (рисунок 8).

Рис. 8. Процессы между поставщиком и клиентом в рамках VMI.

Основой успешности такого взаимодействия между поставщиком и клиентом является взаимное доверие, а также определенные правила поведения. Правила VMI определяют цели, процессы, ответственность партнеров, а также создают равные ожидания с обеих сторон. Открытый доступ к информации клиента позволяет поставщику быстро и результативно реагировать на запросы. Информационные технологии VMI позволяют создать среду, в которой и происходят все вышеназванные процессы. Масштаб внедрения модулей программного обеспечения и программирования приложения ERP зависит от объема информации, ее формата и требований к функциональности всей системы. Так IT-технологии поддерживают процессы VMI (рисунок 7).

VMI предлагает множество плюсов для цепочки поставок и взаимовыгодных решений для всех сторон:

Тем не менее, у VMI имеются не только плюсы, но и минусы:

Проект VMI должен быть хорошо структурирован и иметь под собой хорошую информационную базу. Как правило, он подразделяется на три фазы: планирование, пилотная реализация и развертывание.

Планирование.

В самом начале фазы планирования проводится анализ и оценка клиентов и продукции на предмет целесообразности применения VMI. В наибольшей степени подходят продукты с высоким и регулярным спросом, производимые крупными партиями. После того, как будет отобран подходящий клиент, начинается совместная обработка информации, на основе которой просчитываются запасы.

Целью VMI является минимизация ситуаций отсутствия необходимого товара на складе у клиента. Для этого необходимо рассчитать объем запасов на основе реальных данных о спросе. При оценке можно использовать архивные данные о запасах из системы ERP. Далее проводится симуляция складских запасов, которая позволяет определить необходимый объем запасов, что в свою очередь позволит избежать ситуаций отсутствия товара на складе в будущем. При этом важно определить необходимый уровень обслуживания клиента. Для клиента желательно стопроцентное соблюдение условий поставок, но это влечет за собой дополнительные расходы из-за необходимости содержания резервных запасов. Из этого следует необходимость поиска обоюдовыгодного решения.

Пилотная реализация.

Далее следует стадия пилотной реализации, которая дает возможность протестировать новые процессы и процедуры в реальности. Помимо определения параметров запасов необходимо также оптимизировать информационные процессы между поставщиком и клиентом. Информацию о состоянии запасов можно передавать несколькими путями через разные промежутки времени и в разных форматах. Во многих случаях возможна простая визуализация при помощи канбан и прочих схожих инструментов. При широком ассортименте продукции рационально использовать информационные технологии, встроенные в систему ERP.

Развертывание.

В фазе тестирования ассортимента продукции, длящейся от 2 до 4 месяцев, регулярно проверяются запасы и отзывы клиентов. Если поставки осуществляются безукоризненно, концепцию VMI можно распространять на все запасы, тем самым начиная фазу реального развертывания. Успех в долгосрочной перспективе зависит от того, придерживаются ли клиент и поставщик правил и процедур VMI, например, соблюдает ли поставщик условия поставки и своевременно ли клиент делится информацией. Кроме того, раз-два раза в год необходимо проводить пересмотр установленных уровней запасов с учетом актуальной ситуации на рынке и в компании.

Рассмотрим, какую пользу применение VMI принесло компаниям различных отраслей.

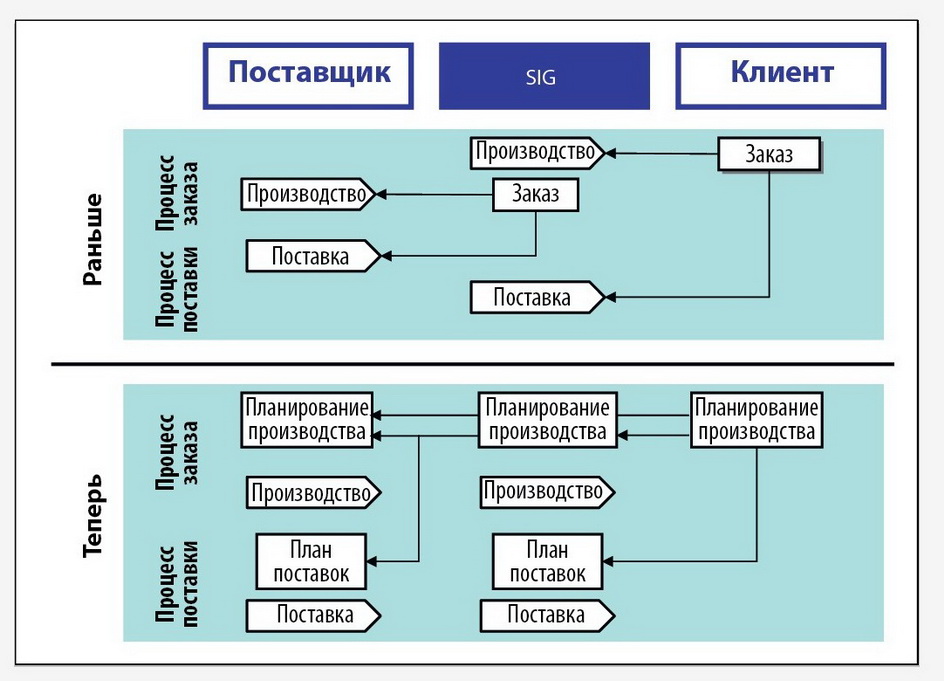

Компания SIG является поставщиком упаковочной тары для напитков и сотрудничает с производителями по всему миру. В последние годы компания активно внедряет концепцию VMI. Исполнение заказа основано не на заказе клиента, а на производственном планировании и состоянии запасов клиента. Компания регулярно получает соответствующие данные и на их основании планирует собственное производство и поставки. Для упрощения обмена данными разработаны приложения, которые позволяют обрабатывать информацию, представленную в разных форматах (рисунок 9). Совместно со своими клиентами компания выработала определенные правила касательно, к примеру, обмена данными, методов планирования запасов, гарантий принятия товара и проч. Результаты внедрения концепции VMI в целом положительные, поскольку удалось сократить запасы и повысить дисциплину поставок. Важным условием достижения таких результатов являлось высокое качество предоставляемых данных.

Рис. 9. VMI в компании SIG.

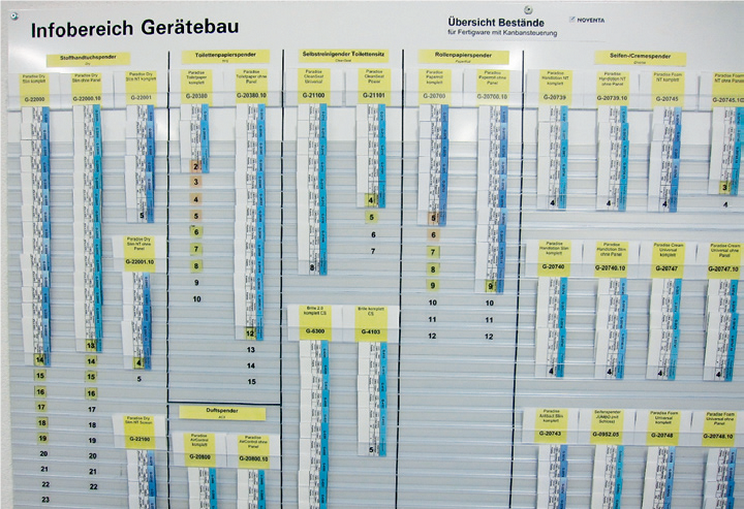

Компания Noventa многие годы занимается внедрением и совершенствованием бережливого производства и является эталоном для многих компаний Швейцарии. Концепция VMI также заинтересовала компанию как инструмент повышения качества обслуживания клиентов. Внедрение концепции прошло успешно с первым клиентом, и постепенно концепция распространилась на всех клиентов компании.

Обмен данными с клиентами осуществляется в компании ежедневно; утром весь персонал компании может ознакомиться с этой информацией, представленной визуально, и планировать свою работу в соответствии с ней. От производственного заказа, таким образом, можно отказаться. Оперативное планирование осуществляется начальником смены на месте, что значительно ускоряет реагирование. Кроме того, становится возможным избегать «узких мест», ведь все работники постоянно в курсе потребностей клиента. Это также повышает ответственность работников и прозрачность совместных действий (см. рисунок 10).

Рис. 10. Доска VMI в компании Noventa

Что нельзя измерить, нельзя и улучшить: не имея конкретных данных, на которые можно опираться, трудно разработать эффективные решения для улучшениях В отношении VMI можно определить следующие показатели: объем запасов, достаточность ассортимента, срочные заказы, объем партий, соблюдение условий поставок и правил VMI. Компании Noventa, к примеру, удалось серьезно сократить объем запасов у клиента и поставщика в результате внедрения VMI. Кроме того, были сокращены административные расходы с обеих сторон. Несомненно, весьма полезно знать темпы расхода запасов у клиента, что позволит точнее планировать производство, а также сократить объем поставок. Таким образом, совершенствуется процесс управления в логистике и производственном планировании.

Грамотное внедрение концепции VMI принесет выгоду как клиентам, так и поставщикам. При этом необходимо учитывать следующие факторы успеха:

Ассортимент продукции и качество данных: результаты внедрения концепции VMI в первую очередь зависят от того, постоянен ли и прогнозируем ли спрос. Информация для обмена должна быть актуальной и отражать реальное положение вещей. Если поставщику кроме информации о состоянии запасов передаются данные о планировании, это позволяет более точно установить размер резервных запасов и обеспечить их доступность.

Доверие и общие цели: открытость и обоюдное доверие составляют основу для обмена информацией. Совместно поставленные цели гарантируют тесное и плодотворное сотрудничество.

Руководство проектом и пилотное внедрение: сформированные с обеих сторон команды выполняют технические (логистика, IT) и делопроизводственные функции (закупка, контроль). Руководство проектом с четко обозначенными целями, этапами и планированием ресурсов принесет быстрые и видимые результаты. Пилотное внедрение с ограниченным количеством запасов помогает собрать ценную информацию и избежать некоторых ошибок в дальнейшем.

IT-поддержка и контроль: установка функциональных приложений опытными специалистами облегчит внедрение концепции VMI среди сотрудников предприятия. Управление запасами при помощи точных параметров (достаточность, минимальный/максимальный уровень и проч.) гарантирует систематическое и прозрачное формирование заказов и поставок.

Концепции VMI и ICO могут стать для предприятий первым важным шагом в оптимизации управления цепочками поставок. Они помогают повысить прозрачность процессов в цепочке создания ценности, что позволяет сократить расходы на излишние резервные запасы у клиента и поставщика. Несомненно, результаты внедрения полностью оправдывают сопутствующие расходы, а также предоставляют предприятиям возможность укрепить связи с клиентами и обеспечить себе преимущества на рынке.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: