Как на одной производственной площадке освоить производство серийной продукции и при этом получить экономический эффект свыше 60 млн рублей.

Текст: Александр Егоренко, начальник отдела по развитию производственной системы УДМЗ

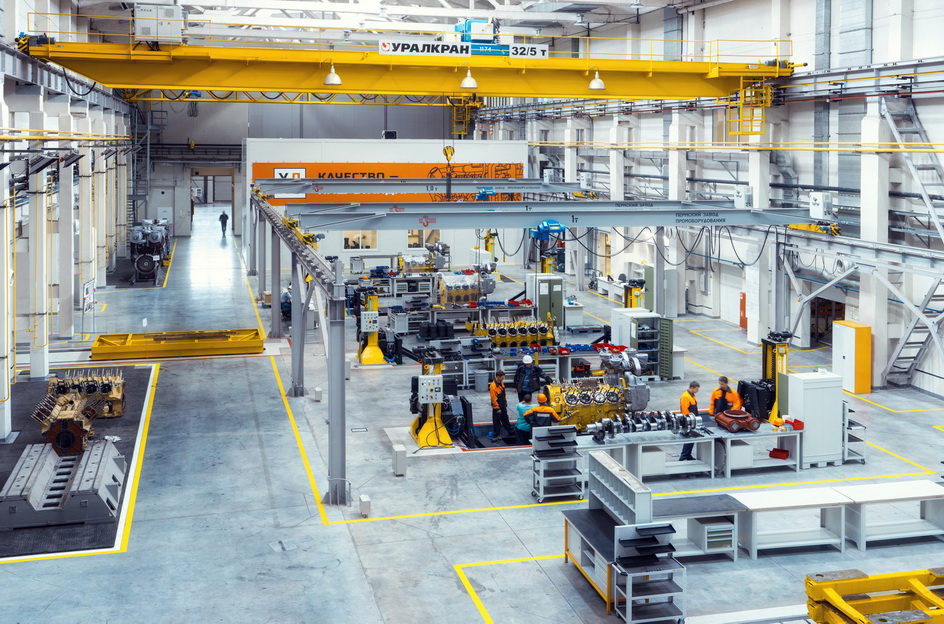

Фото: Уральский дизель-моторный завод

Два к одному: как на одной производственной площадке освоить производство серийной и перспективной продукции и при этом получить экономический эффект свыше 60 млн рублей? Делимся прорывными решениями, реализованными на Уральском дизель-моторном заводе, дочернем предприятии холдинга «Синара – Транспортные Машины».

Статья публикуется в рамках Конкурса проектов «Кейс-марафон: решаем реальные проблемы производства».

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Одна из главных задач предприятия – обеспечить эффективное производство серийной продукции и наладить выпуск стратегически значимой для российского машиностроения линейки дизелей на базе ДМ-185. Твердые контракты на перспективные моторы у УДМЗ есть, а, стало быть, требуется ритмичная и разумная загрузка производства.

Так, на предприятии в 2019 году развернули масштабную программу по повышению эффективности производства и производительности труда с применением цифровых технологий. Данная программа включала в себя реализацию ряда мероприятий, сформулированных и предложенных специально сформированной рабочей группой УДМЗ. Команда завода, состоящая из специалистов разного уровня и разной профессиональной направленности (руководитель цеха, главный инженер, главный технолог и главный механик, начальник отдела по развитию производственной системы, специалисты по управлению персоналом), составила карту потока создания ценности, на которую были нанесены все вскрывшиеся во время производственного процесса проблемы.

Подробный анализ смог показать и указать на те процессы, которые необходимо было оптимизировать. Так, например, были установлены потери времени на пролеживание, потери на ожидание логиста, заготовочного материала и инструмента. Помимо этого, была выявлена проблема разбросанности станков и средств доставки заготовочного материала между ними. После проведения тщательного анализа рабочая группа смогла сформировать ряд предложений, реализация которых помогла бы наиболее эффективно устранить имеющиеся недочеты и вывести производственные процессы на совершенно новый уровень.

К числу примененных решений относятся:

К примеру:

Решение: Устранение потерь от избыточных запасов путем внедрения тянущей системы

При проведении картирования потока создания ценности было выявлено, что коленчатые валы запускаются, передаются и лежат в МВХ партиями от 4 до 8 единиц. С учетом суммарной длительности хранения, коленчатые валы в процессе обработки лежат 30330 минут или 63,2 дня.

Основная задача:

Сокращение ВПП за счет прослеживания заготовки, обусловленного запуском и перемещением между операциями большими и не контролируемыми партиями.

Примененные инструменты

Основной результат:

Работа по разработанным правилам логистики позволила сократить ВПП на 53,7 дня путем сокращения длительности пролеживания коленчатых валов с 63,2 до 9,5 дней. Данный результат был достигнут за счет планирования дат запуска и выпуска и установки партии перемещения между рабочими центрами на уровне 1-2 ед.

Дополнительный эффект:

Сокращение уровня НЗП в потоке с 48 до 16 единиц.

По итогам проведенных мероприятий на заводе в три раза сократили время от запуска изделия до его выпуска, а также производственные потери при изготовлении дизель-генераторов, при этом существенно возросла производительность труда. Доказанный экономический эффект от нововведений составил более 60 млн рублей. Кстати, за высокий уровень развития производственной системы УДМЗ был присвоен статус модельного предприятия Свердловской области.

«Мы держим высокую планку и ставим перед собой амбициозные цели, и одна из них – это запуск в серию двигателей семейства ДМ-185 для локомотивной, карьерной техники, обеспечение сервиса этих силовых установок на принципах контрактов жизненного цикла. И перед нами стояла задача расширить производство, наладить выпуск серийной и принципиально новой продукции, оставаясь в рамках тех же производственных площадей. Считаю, мы с этой задачей превосходно справились», – подчеркнул генеральный директор УДМЗ Петр Скворцов.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

А начинается все с… детального планирования. «Мы определили, что для решения поставленной задачи нам нужно создать 19 эталонных потоков, практически полностью трансформировать производственную систему на площадке, – рассказывает начальник отдела по развитию производственной системы УДМЗ Александр Егоренко. – К примеру, вокруг тех позиций оборудования, которые передвинуть было невозможно, мы разработали новую конвейерную систему. Сэкономили площади и сократили длину маршрута, по которой перемещаются детали. Также получили дополнительные эффекты, высвободив трех работников, которых задействовали на соседнем участке».

Первым пилотным потоком был выбран участок изготовления головок блока цилиндров (ГБЦ) как самый емкий по операциям. По нему были поставлены основные целевые задачи. Первое – сокращение количества незавершенного производства до 40 штук. На момент начала проекта это количество достигало 173 единиц. Второе – сокращение времени выполнения заказа, затрагивая всю цепочку от первого процесса обработки заготовок до полностью готового изделия. Этот производственный цикл сейчас занимает 11 дней, раньше на изготовление ГБЦ уходило 27 дней.

Специалистами УДМЗ были выделены две основные причины накопления незавершенного производства на всех площадках завода: большие партии запуска и существенное количество мест пролеживания заготовки между различными фазами обработки. С решением первой проблемы помогает тянущая система «По закладке». Для решения второй проблемы был реорганизован участок изготовления ГБЦ целиком. На своих местах относительно старого расположения остались только 4 станка с ЧПУ ИР-800. Все остальное оборудование в формате производственных ячеек было выстроено вокруг данных станков. Устранение этих двух причин также оказало наибольшее влияние на сокращение времени цикла. Их вклад составил 13 из 16 сэкономленных дней.

За счет проведенных мероприятий:

В 2018 году время изготовления двигателя составляло более 120 дней при нормативе в 109 дней. Задача состояла не в том, чтобы вписаться в этот норматив, а достичь показателя «точно в срок» за 75 дней в 2019 году.

Для реализации данной системы изменениям подверглись не только производственные участки, но и ряд заводских подразделений – от закупок и управления персоналом до логистического отдела, отвечающего за отгрузки готовой продукции. Основной принцип данных изменений заключался в дополнительном информировании каждого структурного подразделения об отведенных им на выполнение задачах и осознании сотрудниками ответственности предприятия перед заказчиком за нарушение данных сроков.

В 2020 году уже была взята планка в 60 дней. На текущий момент на предприятии реализуют ряд мероприятий, которые позволят путь от старта до выхода готового окрашенного продукта преодолевать за 40 суток. На сегодня этот показатель колеблется на отметке 45-50 дней.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Внедряя инструменты бережливого производства, на заводе пересмотрели производственные процессы. К примеру, в 2020 году организовано 19 эталонных потоков, в этом году к ним прибавятся еще 13 потоков, которые будут работать по принципу единичных изделий. Кардинально трансформирована и складская система: идет реорганизация центрального склада, а также все цеховые помещения для хранения запасов начинают работу по правилам тянущей системы.

Для усиления положительного эффекта на УДМЗ реализована программа цифровой трансформации, которая способствует более эффективному и рациональному управлению производством. 609 единиц оборудования объединены в единую систему мониторинга, что позволяет максимально оперативно реагировать на возникающие рабочие моменты. Скорость реагирования на проблему возросла на 90%. В ближайшие три года в планах УДМЗ – не только тотальная оцифровка процессов и комплектующих, но и внедрение цифровых двойников на продукты, формирование автоматизированных отчетов по планированию производства на основе накапливаемых в настоящее время данных.

Масштабная трансформация на УДМЗ продолжается, ведь, как известно, нет предела совершенству. Производство новых силовых установок требует нового складского комплекса, производительного испытательного оборудования, именно на этих проектах сейчас сосредоточена управленческая команда УДМЗ. Однако уже сейчас можно с уверенностью сказать, что предприятие имеет высокий потенциал по выходу на производственные показатели на уровне мировых аналогов.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».