Статья из архива альманаха «Управление производством».

При анализе различных публикаций по логистике бросается в глаза тот факт, что большая часть исследований посвящены оптимизации транспортировок, в то время как процессы производственной логистики изучены недостаточно, хотя они имеют непосредственное влияние на стабильность процесса создания продукции. Для устранения этого «белого пятна» в данной статье мы рассмотрим многочисленные практики, позволяющие оптимизировать время цикла заказа и логистические процессы всего предприятия.

С необходимостью преобразования внутренних логистических процессов сталкиваются многие компании. И опыт тех, кто уже реализовал подобные проекты, показывает, что оптимизация внутренней логистики позволяет добиться рационализации производственного процесса в целом, положительно влияет на создание ценности и усиливает позиции компании в конкурентной борьбе.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

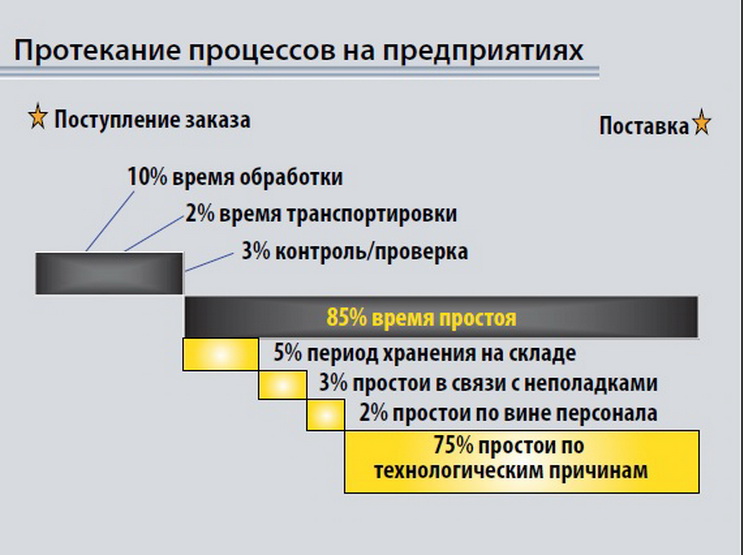

Анализ производственных процессов показывает, что потери при обработке заказа на большинстве предприятий огромны (рис. 1).

Рис. 1. Реальное состояние внутренних логистических процессов на среднем предприятии.

Как мы можем видеть, лишь 15% от общего времени обработки заказа сопровождается созданием ценности, остальные 85% времени составляют простои. Из них 5% времени уходит на хранение на складе, 3% ‒ простои в связи со сбоями в процессах и 2% ‒ простои, связанные с персоналом. Это простои по объективным причинам, которые занимают до 10% времени обработки заказа.

Простои в силу определенных технологических причин занимают оставшиеся 75% времени; они влекут за собой удорожание процесса, снижение его эффективности и требуют срочной оптимизации. Достичь этого можно путем реализации программы улучшений, причем провести ее возможно и без серьезных инвестиций. В первую очередь на каждом предприятии необходимо организовать процесс таким образом, чтобы по окончании рабочей операции на станке готовые изделия помещались на поддон рядом со станком и ожидали транспортировки. Это отправная точка оптимизации логистических операций. При помощи некоторых критериев можно выявить эти «узкие места» и разработать программу их устранения и повышения общей эффективности предприятия.

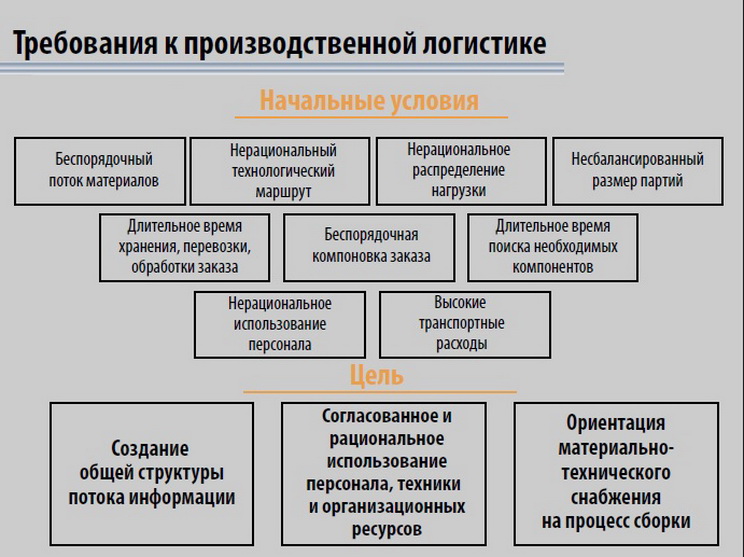

Выявить и устранить потери компаниям часто мешает приверженность традиционному календарному планированию. Его недостатки отражены на рис. 2. Среди них:

Рис. 2. Факторы, оказывающие негативное влияние на производственную логистику.

Именно этими факторами, приведенными на Рисунке 2, объясняется порой слишком длительное время выполнения заказа или неполная его комплектация. Как же изменить ситуацию? В этом может помочь ряд ключевых условий:

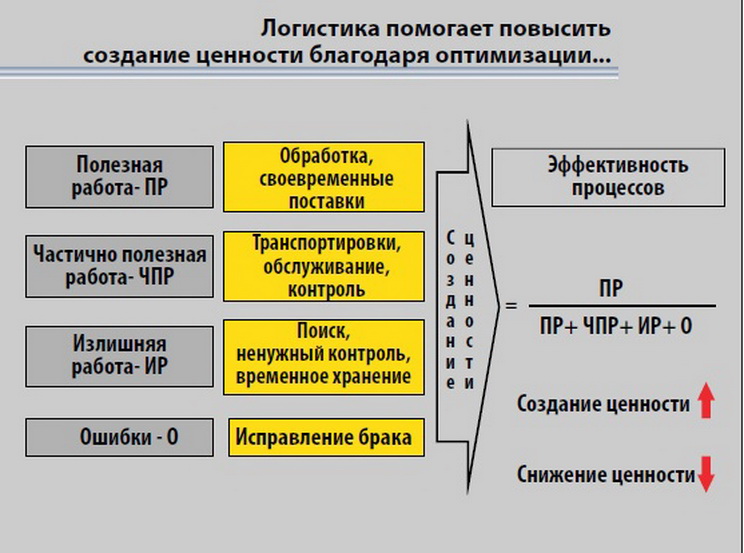

Опыт компаний самых разных отраслей показывает, что без участия персонала производственного цеха в этих улучшениях не достичь действительно значимых результатов. Для лучшего понимания, почему нужна оптимизация производственной логистики и устранение лишних запасов, полезна визуализация процессов для работника. Этот метод основан на том, что каждому рабочему наглядно демонстрируется, что выполняемую им работу можно разделить на 4 категории (рис. 3):

Эти критерии являются доступными каждому сотруднику и помогают при помощи простых манипуляций определить, насколько эффективен процесс создания ценности каждым конкретным работником и как он может ее улучшить.

Если для каждого рабочего места или для места возникновения издержек разработать такой проверочный и руководящий инструмент и дать его в руки каждому работнику производства, то он будет стремиться улучшить собственную работу и оптимизировать процесс создания ценности.

Рис. 3. Критерии повышения эффективности процессов и создания ценности.

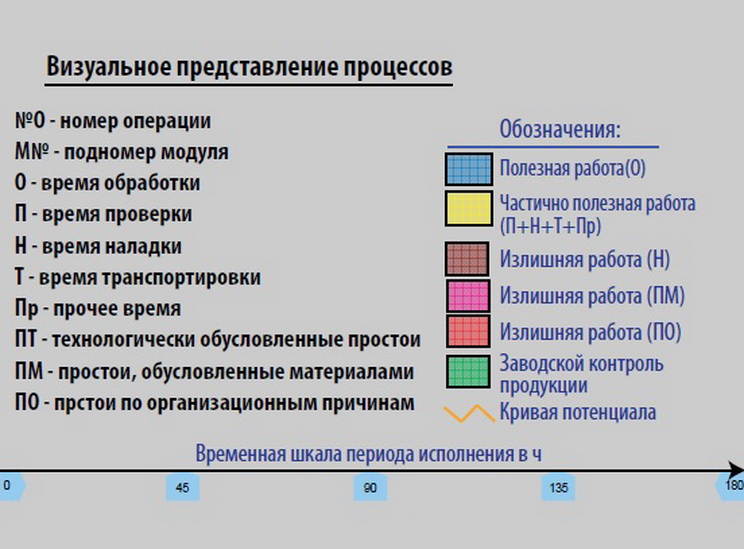

Систематический подход к созданию ценности осуществляется благодаря предоставлению работникам и инженерам возможности анализировать и корректировать свой участок работы. Критерии и механизм анализа представлены на рисунке 4.

Работники должны уметь определить операции, снижающие ценность, и отразить их графически – равно как и весь свой производственный процесс и логистические операции. Подобная визуализация помогает изменить образ мышления и стимулирует постоянное стремление устранять «узкие места» в процессе.

Работник определяет полезную работу для каждого производственного задания, а также подразделяет частично полезную работу на субъективную и объективную необходимость. Кроме того, проводится оценка излишней работы по критериям «время проверки», «время наладки» и «время транспортировки», а также оценка и анализ «технологически обусловленных простоев», «организационно обусловленных простоев» и «простоев, обусловленных материалами».

Проведя оценку, работник сможет лучше понять протекание технологических и логистических процессов, отразить их визуально в виде графика и превратить этот график в собственный инструмент улучшений.

Рис. 4. Критерии визуализации процесса создания ценности.

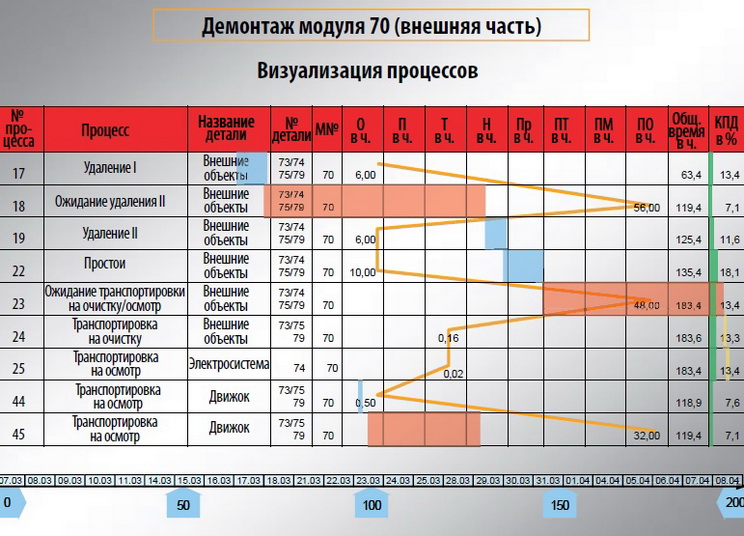

Работник начинает выполнять все технологические (описанные в технологической документации) и логистические операции согласно очередности операций производственного процесса, приведенной на рисунке 5. Каждой технологической или логистической операции назначается соответствующее время и категория (полезная работа, частично полезная работа, излишняя работа и ошибки). Это дает возможность визуально представить процесс, что помогает работнику мгновенно понять, насколько эффективна его работа. Кроме того, упрощается процесс выявления областей улучшения. На Рисунках 5 и 6 представлен пример визуализации. На основании отклонений кривой процесса можно оперативно разработать необходимые мероприятия. Кривая процесса является графическим представлением связи между всеми технологическими и логистических операциями.

Более того, кривая процесса может использоваться как инструмент контроля в течение непродолжительного времени. Работник может самостоятельно анализировать ее показатели, оценивать их по времени и делать выводы касательно дальнейшего улучшения. Из рисунка 5 видно, что полезная работа выполняется только в одном случае, а частично полезная, напротив, преобладает. В правом столбце отражена эффективность процессов. В основном она ненамного превышает нижний край оценочной шкалы, что указывает на нереализованный потенциал создания ценности.

Все технологические и логистические операции в процессе можно легко визуализировать и затем разместить на рабочем месте работника. Таким образом без сложной вычислительной техники создается эффективный инструмент оценки влияния работника на процесс создания ценности.

В другом примере (рис. 6) преобладает полезная работа, что указывает на то, что процесс создания ценности уже был оптимизирован.

Рис. 5. Часть визуализированной цепочки создания ценности с учетом технологических и логистических критериев и с низкой полезной работой.

Рис. 6. Часть визуализированной цепочки создания ценности с учетом технологических и логистических критериев и с высокой полезной работой.

Плюсом визуализации является также то, что она помогает оценить общее время операций по обработке заказа. На рисунках 5 и 6 указаны дневные и почасовые показатели. Это помогает проанализировать развитие процесса создания ценности в ходе обработки заказа.

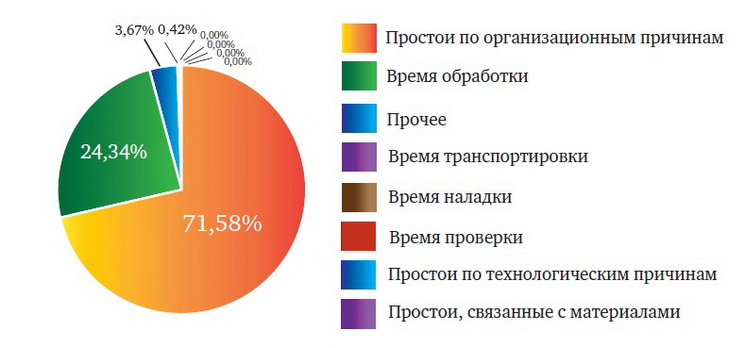

Кроме того, существует возможность соединить все рабочие места в единую внутреннюю сеть, посредством которой каждый работник производственного цеха сможет получать уведомления о мероприятиях по оптимизации процесса создания ценности и может в них поучаствовать. Бесспорно, можно использовать систему визуализации и для решения многих других задач, например, для оперативной оценки ситуации на рабочем месте, отразив данные в круговой диаграмме (рис. 7).

Согласно рисунку 7, простои занимают более 71% времени обработки заказа. Непосредственно на создание ценности уходит 24% времени, а эффективность процесса равняется 23,9%, что является не очень хорошим показателем и свидетельствует о необходимости срочного принятия мер по улучшению ситуации.

Рис. 7. Графическое представление данных об эффективности процесса (пример).

Большинство проектов, направленных на оптимизацию процесса создания ценности, предусматривает применение достаточно простых методов и инструментов. В настоящей статье описана несложная и вместе с тем эффективная методика оценки процесса создания ценности, которая с успехом применяется на многих предприятиях. Необходимым условием ее успешности является хорошая теоретическая и практическая подготовка эксперта, занимающегося ее внедрением. Стоит отметить, что методика может постоянно использоваться работниками цеха в качестве инструмента оценки и оптимизации создания ценности, а также повышения эффективности предприятия в целом. Благодаря ей оптимизация логистических и технологических процессов становится задачей рядовых сотрудников предприятия, которые и создают основную ценность для клиента.

Текст: Ольга Гончарова. Фото Rhenus Group

Материал подготовлен на основании Bernd Hentschel, Optimierung der wertschöpfung in produktionslogistischen prozessen, Electronic Scientific Journal of Logistics.