Статья из архива альманаха «Управление производством».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В ходе изучения широты применения LEAN среди американских компаний в рамках исследования Jones Lang LaSalle, APICS, журнала Logistics Management, Южного университета Джорджии и консалтинговой фирмы Supply Chain Visions, результаты которого мы освещали на страницах нашего Альманаха, были выявлены шесть характеристик, отличающих Бережливую цепочку поставок (рис. 1):

Рис. 1. Характеристики Бережливой цепочки поставок

Из опыта опрошенных компаний мы вывели вопросы, которые предприятия могут задать себе для проведения самооценки, чтобы определить, насколько успешны они в деле внедрения LEAN на всей цепи поставок.

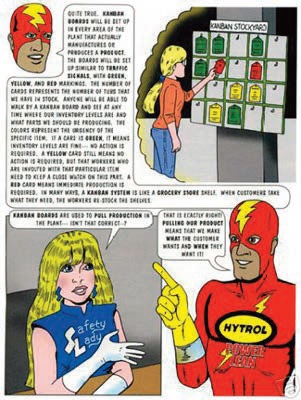

Одним из основополагающих принципов LEAN является переход к вытягивающей системе производства, в которой продукты и услуги «вытягиваются» (начинается производство, осуществляются услуги, производится доставка), только когда конечный потребитель делает заказ.

В чистом (идеальном) состоянии, к которому необходимо стремиться, эта информация «поднимается» по цепочке от одного звена к другому к начальной точке – поставке сырья для производства продукции, – не претерпев количественных, но с качественными изменениями

Что это значит? Для поставщика сырья, скажем, требования, которые покупатель выдвигает к конечному продукту, не имеют значения, поскольку он предоставляет лишь какую-то часть конечного продукта, поэтому требования при передаче на предыдущий уровень производственной цепочки должны «переводиться» и конкретизироваться для каждого участника цепи. В то же время в количественном отношении запрос не должен меняться, чтобы избежать перепроизводства.

Впрочем, справедливости ради стоит сказать, что немногие компании сегодня могут похвастаться соблюдением последнего условия, поскольку чаще всего объем запрашиваемых материалов и комплектующих увеличивается для создания буферных запасов на случай изменения спроса. Это приводит к так называемому «эффекту бычьего кнута»: чем выше по потоку движется заказ, тем существеннее растет его объем, поскольку на каждом уровне создается в среднем 10%-ный буфер. На устранение «эффекта бычьего кнута» в цепочке поставок и направлена LEAN-система, где обработка потребительского спроса происходит в режиме реального времени, минимизируя потребность в прогнозировании.

Для оценки реализации этого аспекта LEAN в вашей цепи поставок стоит задать себе 2 вопроса:

1) что становится сигналом для начала производства?

2) насколько успешно функционирует совместное управление спросом? Это отражается в том, насколько тесное сотрудничество существует между участниками цепи поставок:

Тесное взаимодействие между участниками цепи поставок имеет прямое влияние на прибыль. Известным и наглядным примером является сотрудничество Procter&Gamble и крупнейшей в мире розничной сети Wal-Mart, основы которому были заложены еще в 80-х гг. Сегодня партнеры настроили процессы, программное обеспечение, спутниковую связь между магазинами Wal-Mart и центрами дистрибуции Procter&Gamble вплоть до того, что последние получают уведомление всякий раз, когда их продукция проходит через сканер на кассе магазина или направляется со склада Wal-Mart под заказ. Такое сотрудничество позволяет существенно сократить объемы продукции на складе, поскольку Procter&Gamble в каждый момент времени знает, сколько ее продукции остается в каждом из магазинов сети Wal-Mart.

Эта характеристика LEAN известна наиболее широко и многие полагают, что именно ей LEAN и ограничивается. Задачи снижения себестоимости и сокращения потерь указаны как одно направление, поскольку они неразрывно связаны: сокращение потерь – во времени, материалах, человеческих ресурсах, готовой продукции – приводит к снижению себестоимости единицы продукции.

Проводя работу по сокращению потерь не стоит ожидать, что произойдет снижение затрат по всем статьям. В некоторых случаях отдельные статьи расходов могут даже возрасти. К примеру, закупать сырье или комплектующие оптом дешевле, и если компания решит перейти на закупку малыми партиями, ее расходы возрастут, но будут уравновешены за счет экономии на аренде и обслуживании складов. Поэтому важно оценивать себестоимость в совокупности всех статей затрат, о чем нередко забывают многие российские компании, спешно бросаясь в опыт новых внедрений различных концепций в поиске универсального «рецепта счастья» и прибыльности.

Основной упор LEAN – в сокращении потерь, а не затрат. Фокусируя внимание на затратах, слишком легко пойти по неправильному пути и начать урезать средства на важные направления в создании продукта, экономя на качестве или оплате сотрудников.

Кроме того, сокращение потерь, а не затрат облегчает дискуссию с поставщиками и клиентами. Первые не опасаются требований снижения цены на свою продукцию, вторые – снижения качества. Все участники цепи рады возможности сократить потери – от этого выигрывают все.

Для оценки этой характеристики необходимо задать себе и своим поставщикам вопрос: как осуществляется работа по сокращению потерь?

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Третья характеристика Бережливой цепи поставок – стандартизация процессов. Именно стандартизация процессов делает возможным формирование единого потока, слаженно работающего на всех уровнях предприятия и за его пределами. Больше всего поток замедляют ожидания обработки, нерациональные перемещения продуктов и деталей и обработка партиями.

Работа над стандартизацией процессов начинается с рассмотрения потока создания ценности, что является первым шагом от «вертикального» к «горизонтальному» мышлению. Рассматривая процесс «по горизонтали» мы четче видим все взаимосвязанные этапы создания продукта – от поставщиков к покупателю – и можем обнаружить не создающие ценность операции. А зафиксировав обновленные процессы в стандартах, будет проще тиражировать их на поставщиков.

Стандартизация процессов помогает сократить число комплектующих и поставщиков. Стандартизация используемых материалов нередко помогает сократить складские запасы. Кроме того, она положительно сказывается на стабилизации процессов.

Опыт исследования показывает, что даже крупные конгломераты, включающие в себя десятки различных направлений, могут выиграть от внедрения единых стандартов работы. Примером может служить компания Boeing. В ней существует два крупных направления работы – коммерческая авиация и интегрированные системы для военной авиации. Долгое время они работали индивидуально, но внедряя на своих заводах систему LEAN, руководство задумалось о возможности стандартизации операций по этим двум направлениям. Детальное описание процессов позволило объединить некоторые процессы, начать использование одного типа материалов, внедрить единую систему управления изменениями и наладить работу кайдзен-команд. Это получило название Дао Boeing – Путь Боинг – по аналогии с Дао Тойота.

Чтобы оценить развитость этого элемента на ваших предприятиях необходимо задать себе два вопроса:

1) Происходит ли разделение создающих и не создающих ценность операций?

2) Ведется ли работа по стандартизации процессов?

Стандартизация продуктов и процессов между партнерами в цепи может все равно повлечь за собой потери, особенно, если общие используемые компоненты не стандартизированы должным образом. В некоторых случаях имеет смысл стандартизировать компоненты не только в пределах предприятия, но в пределах всей отрасли. К примеру, напряжение в любой телефонной розетке США одинаково – таков стандарт отрасли. В разных странах Европы оно может отличаться, что и приводит к необходимости производства ряда продуктов для соответствия разным стандартам.

Стандартизация продуктов упрощает для покупателя выбор и повышает качество сервисного обслуживания. Стандарты в отрасли стимулируют конкуренцию и делают более важными такие факторы конкурентоспособности как создание эффективной цепи поставок.

Первый вопрос, который стоит себе задать: какие стандарты существуют в отрасли?

Вторым важным аспектом для формирования Бережливой цепи поставок является свободный обмен информацией в стандартизированных форматах, что является базой для успешного взаимодействия разных участников цепи. Поэтому стоит также задать вопрос: существует ли унифицированный обмен информацией между участниками отрасли и насколько широко она распространяется?

Закрытость или ограниченность важной для ведения бизнеса в отрасли информации очень актуальна для России – мы регулярно сталкиваемся с этим в ходе проведения рейтингов и исследований портала. Не решена эта проблема и в Соединенных Штатах. Согласно исследованию 2005 года аналитического агентства Gartner, более 25% критически важных для бизнеса данных являются неточными или неполными. А ведь именно на их основе мировыми компаниями принимаются важнейшие решения. Так, согласно опросу института социологических исследований Data Warehouse Institute, 83% опрошенных компаний сталкивались с трудностями и финансовыми потерями, вызванными неверной или неполной информацией. А суммарные потери среди американских компаний составили около 611 млрд долларов. Несмотря на это, мало предприятий отмечают решение этой проблемы в качестве приоритетной задачи.

Первый шаг к решению этой проблемы – соблюдение качества данных на начальном уровне – на уровне их получения. Здесь в помощь компаниям приходят стандартизированные форматы для сбора данных или соответствующе программное обеспечение.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Чтобы по-настоящему эффективно создавать ценность для конечного потребителя, все участники цепи поставок должны сотрудничать, а сотрудничество начинается там, где есть понимание общих ценностей и целей и их принятие. Без понимания невозможно сотрудничество. Этим целям и служат такие мероприятия, как укрепление внутренней коммуникации, проведение встреч и семинаров, создание внутренней газеты или сети интранет и пр.

Какой бы совершенной ни была концепция LEAN – ее внедрением будут заниматься люди. И освоением отдельных инструментов дело не ограничится, нередко LEAN требует изменения всей культуры предприятия. В этом на самом деле и состоит главный вызов.

Какие вопросы следует задать себе при оценке этой характеристики?

Как организация рассматривает своих сотрудников и какую роль отводит им в работе?

Обучение сотрудников является ключом к преуспеванию LEAN и отличным способом показать сотрудникам, что их ценят и рассматривают их как долгосрочное вложение – что придает их положению стабильность. Уверенность в завтрашнем дне – отличный стимул для работника.

«Мне кажется, компании ошибаются в своем стремлении быстро внедрить LEAN-инструменты – все дело в людях, – говорит Энди Тейлор, управляющий директор компании-производителя автокосметики премиум-класса Turtle Wax. – Чтобы процесс был успешным, люди должны по-настоящему верить, что работают в отличной компании с отличными людьми, которые делают по-настоящему значимые вещи. Когда количество людей, верящих в это, достигнет критической массы, они с легкостью освоят любой инструмент, потому что он будет вести их к цели».

|

|

|

|

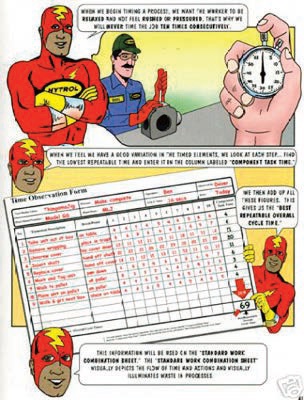

Как сделать обучение LEAN веселым? Компания Hytrol Conveyor Co. Inc. попробовала сделать это с помощью комикса о супергероях LEAN – Капитане Хитроле и его героических помощниках – LEAN-Силе и Мисс Безопасности.

«Мы понимали, что LEAN станет самым значимым – переломным! – моментом в жизни компании за последние 25 лет, и мы хотели проиллюстрировать готовящиеся изменения положительным образом, – говорит президент компании Грег Гуднер. – Мы не преследовали цель научить сотрудников чему-нибудь с помощью этого комикса – для того есть другие способы. Мы хотели на его страницах объяснить, почему происходят эти изменения и к каким результатам они приведут».

В ходе совместной работы менеджеры Hytrol выделили ключевые стороны LEAN и изложили их на страницах комикса.

Сотрудничество между предприятиями в рамках единой цепи поставок является возможным за счет существования команд. Но команды в LEAN-системе ориентированы не на отдельные функции и даже не на цели одной организации. LEAN требует гораздо более широкого взгляда и внимания к тому, что в конечном счете выгодно и необходимо для всей цепочки.

Главная цель команд, конечно, – создание ценности для клиента, а таковой является только та, которую клиент понимает и принимает.

Для оценки этого параметра необходимо оценить уровень сформированности кросс-функциональных команд.

Какие команды существуют на предприятии и как рассматривается их роль?

Как укрепить внутренние отношения между сотрудниками? Опросы показали, что даже такой простой инструмент как рассылка пресс-релизов, сообщающих об успехах и новых инициативах на поприще LEAN, клиентам, поставщикам и внутренней аудитории успешно поддерживает позитивную культуру и командный дух.

С особым вниманием к этому вопросу относится Boeing, прилагающий огромные усилия для формированию надежных и доверительных отношений с поставщиками и клиентами. «Если ваши поставщики не вовлечены в процесс, вы не внедряете LEAN», – любит говорить Рик Беренс, исполнительный директор отдела развития отношений с поставщиками компании Boeing. Многим российским производителям стоит задуматься над этой фразой.

К каким выводам позволяют прийти эти вопросы? Формирование Бережливой цепи поставок – дело непростое, и, как и в случае с Бережливым производством, следует воспринимать ее не как цель, а как долгое путешествие. И вопрос, который задает себе каждый, прежде чем отправиться в путь: будет ли оно того стоить? Результаты многочленных исследований отвечают на этот вопрос положительно.

Оформить подписку на альманах «Управление производством» вы можете ЗДЕСЬ.

Грег Гудман, президент Hytrol Conveyor Company, отметил, что свои первые усилия они сосредоточили на внутренних процессах, которые легче поддаются изменениям. Вторая волна изменений была направлена на поставщиков, и только потом принципы новой системы начали распространяться на работу с клиентами. Какими бы амбициозными ни были ваши цели, во внедрении системы не нужно торопиться: сначала нужно встать на ноги и только потом учиться бегать.

Материал подготовлен на основании исследования «Lean practices in the supply chain», Jones Lang LaSalle Inc.

Текст: Наталья Коношенко