Как на заводе внедряется программное обеспечение, способное автоматически формировать акты о случаях поломки или сбоев в работе производственного оборудования.

С 2023 года на заводе «Янтарь» (входит в #ОСК) реализуется проект производственной системы, нацеленный на внедрение цифровизации технического обслуживания и ремонта оборудования.

В рамках проекта на заводе внедряется разработанное Отделом информационных технологий (ОИТ) специальное программное обеспечение, способное автоматически формировать акты о случаях поломки или сбоев в работе производственного оборудования. Разработку осуществляет инженер-программист Алексей Минаев.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

До внедрения программы работа вся статистика собиралась на бумаге, причем часть происшествий в нее не попадала. Не было единых данных – сколько времени простоял на ремонте тот или иной станок, кто выполнял ремонт, какие запчасти были использованы. В связи с этим, были сложности с принятием решений в части обслуживания, ремонта, закупки запасных частей и принадлежностей (ЗИП).

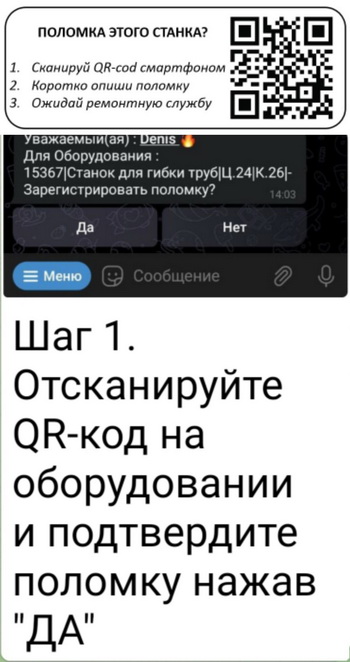

Теперь система позволяет сократить время реакции от момента поломки до выполнения ремонта. Благодаря цифровизации, вызов мастера по ремонту выполняется «в одно касание»: достаточно отсканировать на смартфон QR-код, размещенный на станке или установке. Вы автоматически переходите в телеграм-бот, сообщаете о сути поломки и информация сразу же поступает к исполнителям. Исполнитель задачи назначается либо механиком непосредственно в чате, либо бот определяет исполнителя автоматически. И мы видим, кто взял в работу задачу. Таким образом, время реакции на поломку сократилось до считанных секунд.

Второе преимущество – автоматизация сбора информации о простоях и выходах из строя. Информацию можно будет сортировать и группировать для проведения разностороннего анализа. В дальнейшем на основе этих данных можно будет более точно планировать заказ запасных частей, а также принимать другие решения о замене или капитальном ремонте оборудования.

В настоящее время в проекте участвует уже более 900 единиц оборудования.

Каждый рабочий предприятия может убедиться в преимуществах новой системы.

Если станок, на котором вы работаете, по какой-то причине требует ремонта, сделайте три простых шага и станьте полноправным участником прогрессивной системы:

Если станок, на котором вы работаете, по какой-то причине требует ремонта, сделайте три простых шага и станьте полноправным участником прогрессивной системы:

Шаг 1. Отсканируйте QR-код на оборудовании и подтвердите поломку, нажав "ДА"

Шаг 2. Введите короткое описание поломки.

Шаг 3. Ждите ремонтную бригаду.

СПРАВОЧНО

Проект является частью Стратегии цифровой трансформации АО «ОСК» и обществ группы, реализуемой при поддержке Департамента цифровизации и информационных технологий ОСК. В результате внедрения планируется повысить эффективность производственных процессов, а также реализовать системный подход к ресурсному планированию и управлению процессами конструкторской и технологической подготовки производства.

Планируется поэтапно перевести в цифровой формат процессы конструкторской и технологической подготовки производства; управления эксплуатационной документацией, производством, складскими запасами, закупками и обеспечением потребностей, реализацией продукции. Также информационная система позволит на современном уровне вести учет затрат и расчет себестоимости, ведение договоров, формирование графика производства и формирование ведомости закупки.