За четыре года эксплуатации СМУС количество срабатываний сигнализаций снизилось более чем на 90 %.

Авторы:

Статья публикуется в рамках Конкурса проектов «Кейс-марафон: решаем реальные проблемы производства».

Первый успешный нефтедобывающий актив на арктическом шельфе России – морская ледостойкая стационарная платформа (далее – МЛСП) «Приразломная» по праву считается полигоном для внедрения современных цифровых технологий, направленных на повышение эффективности освоения морских месторождений в тяжелых климатических условиях.

Разработкой месторождения занимается компания «Газпром нефть шельф», актуальной операционной задачей которой является максимизация полки добычи в условиях жестких требований промышленной безопасности. Помимо бурения скважин и добычи нефти на МЛСП «Приразломная» организован полный цикл подготовки нефти до товарной кондиции, предусмотрена подготовка маслонефтесодержащей и пластовой воды для закачки в систему поддержания пластового давления, подготовка попутного нефтяного газа, применяющегося для собственных нужд электрогенерации и выработки тепла. Для управления всеми процессами существует одна ключевая система на платформе, предмет данного исследования – автоматизированная система управления и безопасности (АСУБ). Данная система стала ядром, вокруг которого выстроены интеллектуальные связи всех остальных технологических и вспомогательных систем платформы в общем количестве более 50 единиц.

Автоматизированная система управления и безопасности МЛСП Приразломная контролирует в онлайн режиме тысячи сигналов от приборов контроля, количество которых на опасном производственном объекте исчисляется тысячами. В процессе нормальной эксплуатации система инициирует события и сигнализации, производя регистрацию в журналах событий – каждый сигнал доступен инженеру-технологу на консолях центрального поста управления (ЦПУ) и сопровождается звуковой сигнализацией.

С момента запуска в эксплуатацию МЛСП “Приразломная” планомерно увеличивались объемы добычи нефти, закачки воды в нагнетательные скважины, выросло количество отгрузочных операций, частота переключений по оборудованию, количество добывающих и нагнетательных скважин, а вместе с этим, и количество сигналов на автоматизированном рабочем месте (АРМ) инженера-технолога центрального поста управления МЛСП «Приразломная». Остро встал вопрос о необходимости анализа эффективности системы.

Среди основных причин неэффективности систем сигнализаций отмечается отсутствие:

Эффективная система обработки сигнализаций обеспечивает корректную сигнализацию для инженера-технолога ЦПУ в нужное время с правильной важностью, приоритетом и правильной информацией. Первым шагом в разработке эффективной системы сигнализаций является рассмотрение некоторых важных принципов управления тревожными сигналами:

Перегруженная система сигнализаций при избытке поступающих сигналов скорее вредит, чем помогает. Также стоит отметить высокое влияние человеческого фактора на возникновение нештатных ситуаций при управлении технологическими процессами.

Человеческий фактор, как причина нештатной ситуации, подразумевает следующее:

Для снижения влияния человеческого фактора на возникновение нештатных ситуаций на МЛСП при управлении технологическими процессами руководством было принято решение внедрить дополнительное программное средство, интегрированное с АСУБ: «Систему мониторинга и управления сигнализациями» (СМУС).

Компания, внедряя проект «Система мониторинга и управления сигнализациями», ставила перед собой следующие задачи:

1. Повышение уровня промышленной безопасности технологических процессов и снижение рисков путем:

2. Повышение эффективности действий оперативного персонала по раннему обнаружению и ликвидации аварийных ситуаций, анализу возникновения аварийных сигнализаций.

3. Улучшение эксплуатационных качеств технологических процессов за счет предотвращения аварийных ситуаций.

«Функциональные возможности СМУС позволяют осуществлять непрерывный мониторинг, конфигурирование и рационализацию системы сигнализаций морской ледостойкой стационарной платформы «Приразломная», а также документирование всех действий, производимых в системе сигнализаций. Реализация СМУС позволяет получить ряд технико-экономических эффектов, в частности: снижение числа аварийных остановов, повышение производительности труда инженеров-технологов благодаря ослаблению отвлекающих факторов, повышение безопасности технологических процессов благодаря большей информированности операторов и технологов», – начальник МЛСП «Приразломная» Мохнаткин И.В.

СМУС способна отслеживает текущее состояние системы управления сигнализациями с помощью мониторинга показателей системы тревожных сообщений. Был использован комплексный подход при работе со СМУС. Такой подход включает в себя не только сам инструмент в виде программного обеспечения, но и включает процесс пересмотра и оптимизации всех тревожных сообщений (Alarm Rationalization) технологической службой, а также внедрение системы статического и динамического подавления алармов (Static and Dynamic Alarm Suppression).

Рационализация наиболее часто срабатывающих сигнализаций позволяет добиться существенного снижения количества срабатываний сигнализаций за небольшой период времени. Конкретные действия с каждой из сигнализаций зависят от ситуации:

Модуль анализа лавин сигнализаций позволяет анализировать «лавины сигнализаций» (когда одно единственное событие порождает лавинообразно нарастающее число срабатываний логически взаимосвязанных сигнализаций).

В таких ситуациях инженер-технолог ЦПУ теряет способность адекватно воспринимать поступающие сигнализации, оперативно анализировать ситуацию и определять корневую причину (событие, приведшее к срабатыванию сигнализаций) происходящего. Анализ причинно-следственных связей срабатывания сигнализаций во время лавин позволяет внедрять усовершенствованные методы рационализации системы сигнализаций, такие как динамическое подавление сигнализаций.

Использование динамического подавления позволяет отфильтровать вторичные сигнализации, которые являются следствием событий, спровоцировавших лавину. Инженер-технолог ЦПУ видит в перечне сигнализаций только те, которые связаны с первопричиной лавины, и может правильно и своевременно отработать их.

Другим современным методом рационализации системы сигнализаций является использование статического подавления, которое применяется если:

СМУС создана на основе программно-алгоритмического комплекса, включающего в себя модули:

Модуль мониторинга и анализа системы сигнализаций основывается на ПО DynAMo Metrics & Reporting (M&R). Функциональные возможности модуля позволяют осуществлять сбор и хранение данных о сигнализациях и событиях и автоматически генерировать веб-отчеты с точной информацией о текущем состоянии системы сигнализаций. Дополнительные отчеты позволяют определять и устранять проблемы в системе сигнализаций, быстро проводить расследование нештатных ситуаций, анализировать и контролировать систему сигнализаций, что приводит к значительному улучшению ее работы с позиций как эксплуатационных качеств, так и производственной безопасности, и эффективности.

Проект включал в себя четыре этапа:

Этап 1. Обследование и выработка стратегии. Была обследована автоматизированная система управления и безопасности МЛСП и выработана стратегия ее интеграции со СМУС. Разработан документ «Стандарт системы сигнализаций», отражающий основные аспекты построения эффективной системы сигнализаций с учетом специфики объекта управления и регламентирующий процесс управления сигнализациями на МЛСП.

Этап 2. Выявление и устранение некорректных сигнализаций. СМУС была развернута на МЛСП и интегрирована с АСУБ. На основе ее ключевых показателей эффективности (КПЭ) были выявлены наиболее часто срабатывающие сигнализации, выяснены и устранены причины их срабатывания. В результате существенно снизилась нагрузка на инженеров-технологов центрального поста управления.

Этап 3. Создание базы данных сигнализаций. Была разработана единая БД СМУС. Проведен анализ ключевых сигнализаций и установлены причины срабатываний, необходимые действия по их отработке и возможные последствия от их игнорирования. Внедрен инструмент «Справка оператора», который включает в себя: причину срабатывания сигнализации, возможные последствия, алгоритм действий в АСУБ, алгоритм действий в поле. Информация доступна на станции инженера-технолога, позволяя оперативно принимать корректирующие действия по недопущению эскалации нештатной ситуации.

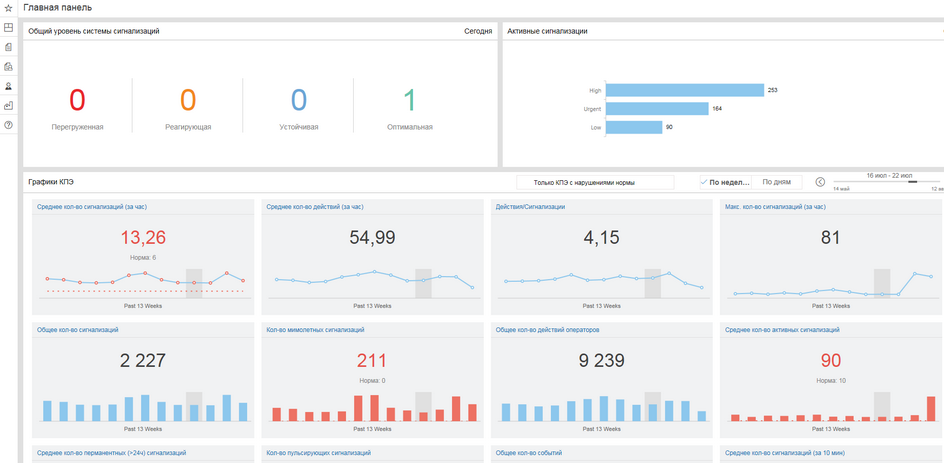

Этап 4. Организация процесса управления сигнализациями. Проведена подготовка персонала к эксплуатации и сопровождению СМУС. Все изменения в параметрах сигнализаций документируются в БД СМУС. Поставлена цель качественного перехода системы из «перегруженной» в «оптимальную» (рис. 1). Определен состав рабочих групп по рационализации сигнализаций, анализируется статистика срабатывания сигнализаций, выбраны целевые КПЭ для оперативного контроля, организован регулярный аудит системы сигнализаций.

Рис. 1. Интерфейс Системы мониторинга и управления сигнализациями

Можно констатировать, что проект показал себя с положительной стороны. За четыре года эксплуатации СМУС общее количество срабатываний сигнализаций на АРМ инженера-технолога снизилось более чем на 90 %; оперативный персонал платформы получил в свое распоряжение справочную информацию по 600 ключевым сигнализациям; наблюдается повышение безопасности производства и снижение рисков принятия некорректных решений; удалось добиться перехода системы сигнализаций АСУБ из состояния «перегруженная» в состояние «оптимальная».

Каждую смену оперативный персонал анализирует топ-5 часто срабатывающих сигнализаций, проводит анализ причин и разрабатывает компенсирующие мероприятия. Аналогичная работа ведется экспертной группой каждую неделю, результат оформляется в виде отчета. Каждый месяц на уровне компании рассматривается общая статистика по сигнализациям, на основе анализа подсвечиваются наиболее проблемные точки технологического режима, которые выносятся на обсуждение в рамках сессии «эскалация проблем», после чего назначаются ответственные специалисты за устранение причин возникновения проблемных вопросов, а также сроки выполнения.

Таблица 1. Показатели эффективности реализации проекта СМУС

| КПЭ | До рационализации (19.12-25.12.16) | После рационализации (01.08-07.08.21) | Эффект |

|---|---|---|---|

| Оценка уровня системы | Перегруженная | Оптимальная | |

| Среднее кол-во сигнализаций за сутки | 2709 | 264 | 90 % |

| % времени срабатываний более 5 сигнализаций | 97% | 5,5 % | 94 % |

| Ср. количество сигнализаций (10 мин) | 19 | 1,8 | 91 % |

| % времени лавин сигнализаций | 98% | 1,39 % | 99 % |

| % времени срабатываний более 10 сигнализаций | 83% | 1,83 % | 98 % |

В среднесрочной перспективе компания выполнила поставленную амбициозную цель – снизить на 90% общее количество сигнализаций (табл. 1). В долгосрочной перспективе планируется продолжить работу по данному направлению. Безопасность работающих на платформе людей, в том числе посредством достижения безопасности производства – главный приоритет «Газпром нефть шельфа».

«Система сигнализаций промышленного объекта – важнейший элемент его автоматизированной системы управления и безопасности, призванный обеспечить безопасность персонала и целостность технологического оборудования. Ее рациональное построение и постоянный мониторинг функционирования критически важны для обеспечения безопасного ведения технологических процессов», – руководитель центра управления добычей Васильев А.Б.

Представляется, что опыт реализации СМУС может быть применен для автоматизированных систем управления технологическими процессами и других дочерних обществ ПАО «Газпром нефть». Накопленный специалистами МЛСП опыт в области практического применения проектов для решения прикладных задач работы «Приразломной» можно каскадировать далеко за пределы периметра платформы и применить на других проектах.

Фото: «Газпром нефть»