Расскажем, как это происходило: ключевые проекты, сложности на пути и результаты, которые изменили подход к управлению энергообъектами.

Благодарим пресс-службу ПАО «ТГК-1» за предоставление данного материала.

За последние два десятилетия энергетика России прошла путь от бумажных журналов и ручных обходов до цифровых систем, управляющих производственными процессами. ТГК-1 в этом деле оказалась одним из пионеров: компания годами планомерно внедряла цифровые решения, повышая надёжность, безопасность и эффективность работы. Расскажем о том, как это происходило, — ключевые проекты, сложности на пути и результаты, которые изменили подход к управлению энергообъектами.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Научно-техническая и инновационная политика «Газпром энергохолдинга» поддерживает инновационное развитие всех компаний группы. В ТГК-1 идеи цифровизации изначально родились внутри блока главного инженера. Ещё в 2010-2011 годах компания запустила спецпроект по повышению операционной эффективности, который помог обнаружить слабые места и процессы, нуждающиеся в особенном контроле. Так в ТГК-1 пришли к мысли о создании первых цифровых систем, что в дальнейшем переросло в настоящую цифровую трансформацию.

О цифровизации обходов в ТГК-1 задумались ещё в 2011 году. На тот момент процесс фиксировался в бумажных журналах: обходчики записывали данные, инженеры вручную сводили отчёты — реакция на события занимала дни, а анализ мог длиться неделями. Большую роль играл человеческий фактор: оперативный персонал мог ошибиться при записи, пропустить какие-то дефекты, а некоторые дефекты терялись в бумажных журналах и не устранялись годами. Единой системы мониторинга не существовало. Перевод процедуры «в цифру» мог решить большую часть этих проблем.

Сергей Иванов, занимавший в те годы должность руководителя дирекции производственных систем ТГК-1 (сейчас — директор Южной ТЭЦ), рассказывает, что идея пришла неожиданно:

— Мы взяли систему для спортивного ориентирования, переделали под наши нужды и обнаружили, что только 17 % обходов выполняются вовремя. Это был холодный душ — неприятное открытие. Алексей Иосифович Воробьёв тогда сделал акцент: система должна не только контролировать, но и помогать, это в первую очередь. Через несколько лет, когда в стране появились NFC-технологии, мы купили учебник по программированию, взяли использованные карточки из московского метро — и сами написали тестовое мобильное приложение, позволяющее отслеживать NFC-метки с помощью мобильного телефона. Прикрепили карточки к оборудованию и сделали первый обход. Помимо времени проведения обхода, система уже фиксировала и параметры работы оборудования, аккумулируя их в базу. Стало очевидно, что технология работает и для компании может иметь большой позитивный эффект.

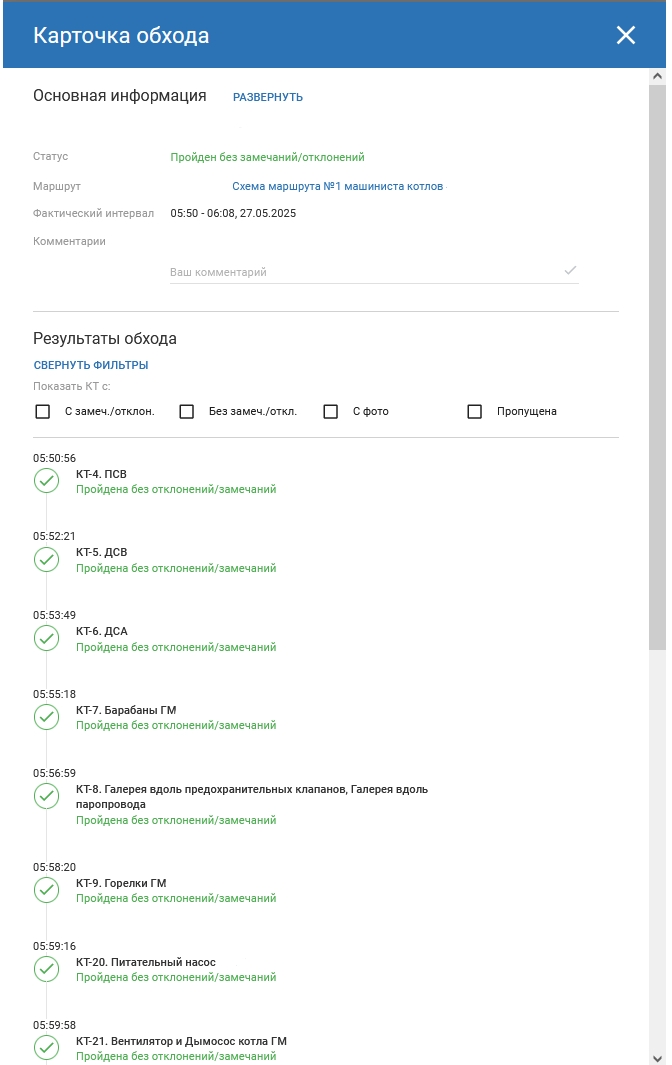

Пилотный проект «Цифровой обходчик» запустили на Автовской и Первомайской ТЭЦ в 2017-2018 годах. Сначала проработали маршруты обходов, затем внедрили цифровое решение. Вместо бумажных схем сотрудники получили смартфоны с NFC-технологиями, чтобы считывать метки, расположенные в машинном зале и на оборудовании. Система фиксировала маршруты, напоминала о проверках и собирала данные в реальном времени, у неё появился приятный и удобный интерфейс. Забавно было наблюдать, как сотрудники старшего поколения быстро в ней разобрались — и затем обучали технологиям молодых, которые только что устроились на работу.

Маршрут и результаты обхода в цифровой системе

Как признаются авторы идеи, внедрение «Цифрового обходчика» было достаточно сложным: во-первых, часть сотрудников сопротивлялась нововведению. «Я 10 лет обходил оборудование самостоятельно — зачем мне это?» — так звучали частые возражения. Сложно было и подрядчику — за период налаживания работы и «настройки» цифровых решений сменилось четыре проектные команды, им было сложно справляться с нагрузкой. Кроме того, инструкции пришлось пересматривать по ходу дела, так как реальные параметры оборудования отличались от нормативных. Однако по прошествии времени со всеми трудностями удалось справиться. Сотрудники Автовской и Первомайской ТЭЦ активно поддержали изменения, а система доказала свою пользу: контроль качества вырос и данные обходов стали доступны мгновенно.

Иван Малафеев, начальник сектора внедрения стандартов производственной системы службы совершенствования производства: «Мы понимали, что любому процессу нужно время, чтобы, что называется, встать на рельсы. Но мы видели конечный результат — что смартфон станет помощником сотрудника в течение смены, что он сделает работу удобнее. И мы получали сильную поддержку от главного инженера компании Алексея Иосифовича Воробьёва, который был идеологом развития цифровых продуктов на производстве. С айтишной частью помогал Алексей Малафеев — без этого тоже никуда, он и сам всегда агитировал за введение новых технологий, за возможность сделать работу техблока более удобной, эффективной. Все вместе мы смогли реализовать этот первый проект».

По словам Сергея Иванова, главное отличие цифровизации от автоматизации — это реинжиниринг существующих бизнес-процессов, возможность их переосмысления и изменения, анализа накопленных и поступающих данных. Новые решения помогают перестроить привычные процессы, убрать лишние и непродуктивные действия, излишнюю «бюрократию». Созданные цифровые системы должны максимально работать «за человека», позволять гибко реагировать на изменения, учитывать не проектные, а реальные данные и быть тиражируемы на разные условия.

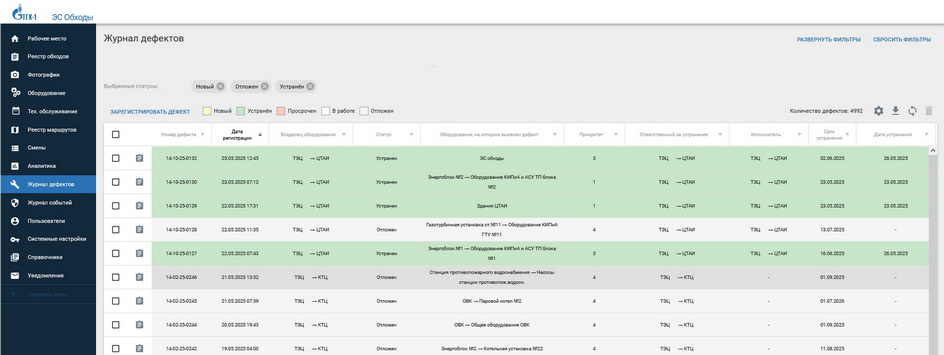

Цифровой комплекс «Журнал дефектов»

Вместе с первыми «цифровыми» обходчиками сотрудники службы совершенствования производства прошли сотни километров по маршрутам и увидели, какие параметры подлежат корректировке при опытной эксплуатации, работали с отзывами пользователей. А затем стали переводить в «цифру» и другие процессы. Под руководством главного инженера сформировали стратегию цифровой трансформации на ближайшие пять лет и определили ключевые цифровые комплексы для создания. Довольно быстро появилась система «Мероприятия», объединившая выполнение (запросы и отчёты) более 45 тысяч мероприятий, повышающих надёжность. «Журнал дефектов» стал мощным аналитическим инструментом совершенствования эксплуатации оборудования. Комплекс «Мониторинг знаний персонала» помог постоянно отслеживать уровень профессиональной подготовки сотрудников. Платформа «Аудиты» перевела в цифровой вид множество аудитов, включая проверки по охране труда, экологической и пожарной безопасности. И дальше — больше.

Иван Малафеев, начальник сектора внедрения стандартов производственной системы службы совершенствования производства: «Разработанные нами системы — это такой конструктор, который помогает постепенно внедрять всё новые решения, направленные на повышение безопасности, надёжности и эффективности работы наших объектов. Обкатываем пилотные проекты на двух станциях, работая “в полях”, бок о бок с персоналом, наблюдая за реальным положением вещей. Дорабатываем — и они готовы к внедрению и на других объектах».

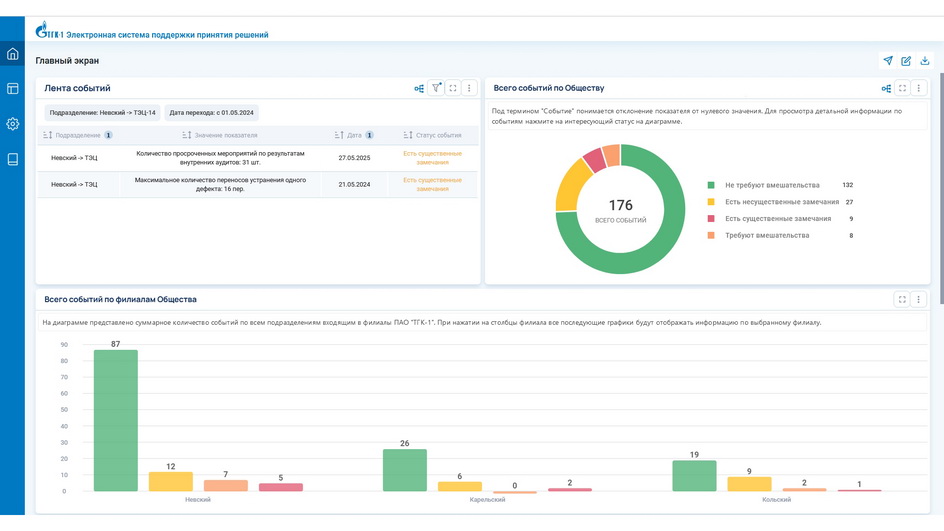

Главным итогом перехода в «цифровую эру» на данный момент можно назвать создание и внедрение системы поддержки принятия решений (СППР). Путь к ней начался ещё в 2010-х годах. Тогда в ТГК-1 накопился огромный объём данных, которые существовали абсолютно разрозненно. Сотни тысяч записей по обходам оборудования, истории поломок и ремонтов за многие годы в журналах дефектов, большое количество графиков, отчётов, фотофиксаций.

Чтобы принять решение, руководителям приходилось запрашивать сводки, ждать ответов от цехов, вручную сопоставлять цифры. Критические проблемы тонули в потоке информации. Тогда и родилась идея создать «мозг» цифровой трансформации ТГК-1.Сергей Иванов, директор Южной ТЭЦ: «Мы поняли: нужна система, которая не просто собирает данные, а сразу показывает, куда смотреть. Как прибор ночного видения — включаешь, и неочевидные риски становятся видны».

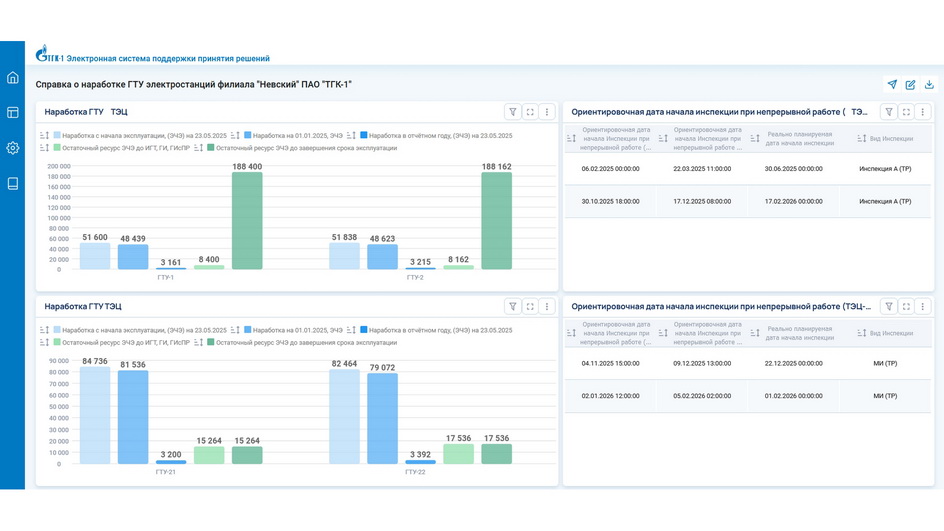

В первую очередь система собирает данные из всех цифровых комплексов. Например, фиксирует пропущенные проверки или отклонения параметров оборудования, анализирует частоту поломок одного и того же узла, отслеживает сроки и качество выполненных работ после ремонтов. А ещё выявляет сотрудников с пробелами в обучении. Данные поступают в реальном времени с 51 энергообъекта компании.

Во вторую очередь СППР проводит анализ полученных данных и может прогнозировать риски на основе истории. Например, если насос выходил из строя раз в два года, то напомнит о необходимой проверке по истечении определённого срока. За поиск скрытых закономерностей отвечают технологии нейросетей, построенные на собственных закрытых серверах.

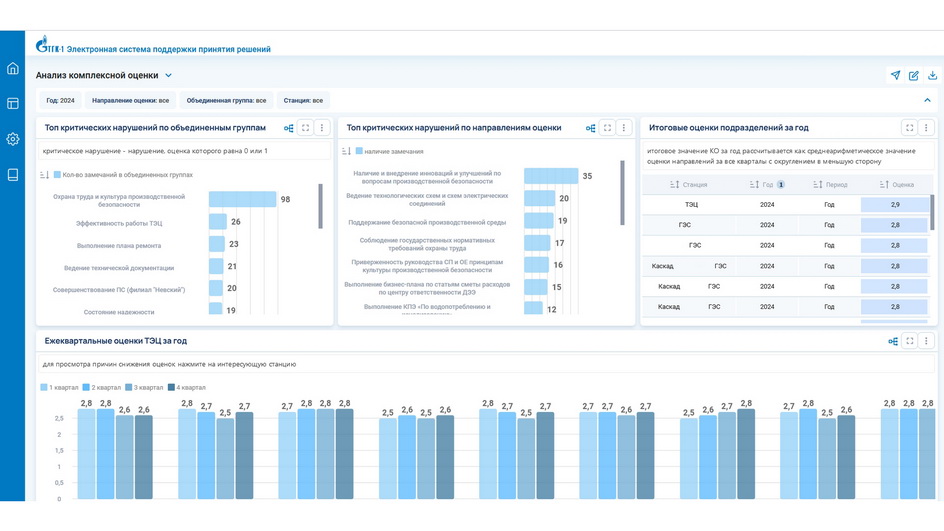

Результаты анализа поступают к руководителям сразу в виде диаграмм с приоритетными зонами: например, оборудование, персонал, сроки. Красным подсвечивается то, что требует срочного вмешательства, жёлтым — то, что необходимо контролировать, а зелёным — события, находящиеся в норме и не требующие активных действий.

Главная функция СППР — не ждать наступления аварийного события, а предсказать и предотвратить его. Учитываются и человеческий фактор, и состояние оборудования. Это совершенно новый уровень технологического управления, происходящего в режиме реального времени.

С 2025 года все планёрки главных инженеров проводятся по данным СППР. Система заранее формирует топ-5 приоритетов для обсуждения. Руководители видят не только проблемы, но и контекст (например, что сбой произошёл после замены подрядчика). А решения фиксируются в системе и автоматически контролируются.

Иван Малафеев, начальник сектора внедрения стандартов производственной системы службы совершенствования производства: «СППР — не “волшебная таблетка”, а результат долгих лет поэтапной цифровизации. Система не просто автоматизирует отчёты — она меняет культуру принятия решений, где каждый шаг основан на данных. Это не только контроль, но и помощь. Раньше мы реагировали на аварии. Теперь можем предупредить их. Это новый уровень ответственности».

Digital пао «ТГК-1» в цифрах*

Совсем недавно в ТГК-1 приступили к «обкатыванию» новой цифровой системы, которая берёт на себя планирование, контроль и аналитику ремонтных работ. Теперь заявки оформляются в пару кликов, графики строятся автоматически, а данные по работе с оборудованием собираются в единой базе. Первые отзывы уже показывают: новая система становится помощником, помогая делать ежедневные рутинные процессы гораздо эффективнее. Это особенно актуально с наступлением летней ремонтной кампании.

Сергей Иванов, директор Южной ТЭЦ:

— Я вспоминаю цитату заместителя министра энергетики РФ Евгения Петровича Грабчака. Он отмечал, что в условиях современной цифровой экономики капитализация компании определяется уже не суммой стоимостей всех производственных фондов, а умением компании выстроить систему управления. Все наши цифровые решения как раз призваны повысить уровень технического управления компанией. За пятнадцать лет в ТГК-1 получилось не разработать и внедрить отдельные продукты и решения, а создать полноценную цифровую экосистему энергетического предприятия. И компания продолжит развиваться в этом направлении, доказывая, что энергетика будущего строится на данных, скорости и безопасности.

Текст, фото и изображения предоставлены пресс-службой ПАО «ТГК-1»