О проекте, уже реализованном в плавильном отделении комплекса электролиза цинка ЧЦЗ.

Благодарим отдел по связям с общественностью АО «ЧЦЗ» за предоставление данного материала.

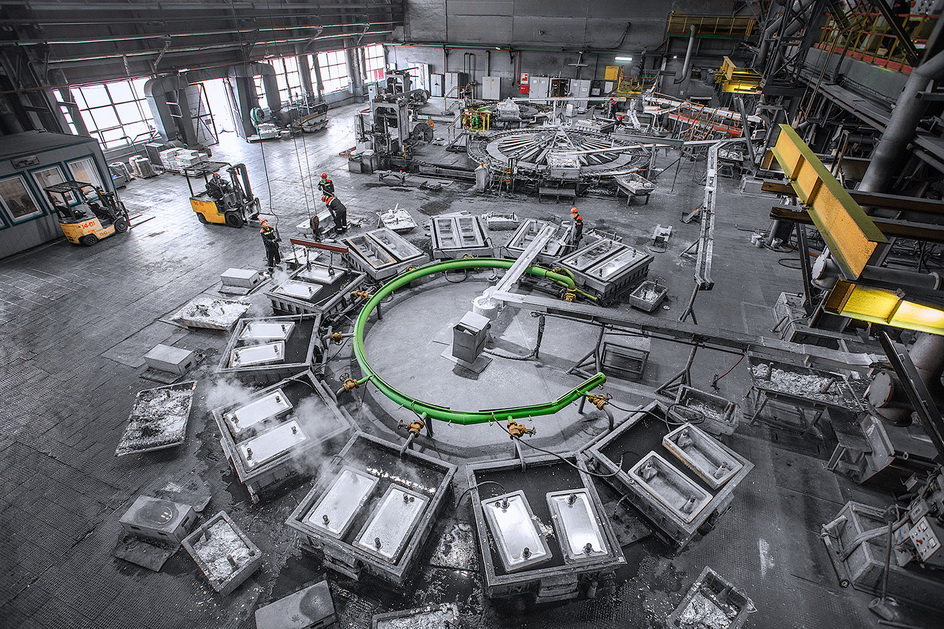

В 2021 году в рамках Стратегии 2025 в УГМК началась цифровая трансформация. Ее цель — с помощью современных технологий научиться думать и действовать по-новому: снижать издержки, контролировать производственные процессы, прогнозировать работу оборудования и настраивать технологические процессы. Но есть не менее важная задача – обеспечение безопасных условий труда. Так, на Челябинском цинковом заводе внедряется интеллектуальное видеонаблюдение для предупреждения опасных ситуаций. Первый проект реализован в плавильном отделении комплекса электролиза цинка.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Первый проект реализован в плавильном отделении комплекса электролиза цинка. Визуально интеллектуальная система выглядит стандартно – множество видеокамер и сервер. Но прописанные алгоритмы задают ей большие возможности. Камеры способны распознавать отдельные объекты, отслеживать их и классифицировать по разным критериям.

«В плавильном отделении – в зоне плавки и разлива цинка – установлено десять «умных» камер. Они умеют распознавать дым, огонь, наличие на сотрудниках каски, спецодежды. А кроме того – человека в опасных и закрытых зонах, – рассказывает Евгений Пирогов, начальник бюро линейных коммуникаций, отдела информационных технологий. – Система сама решает – нарушение это или нет. Уведомляет специалистов сообщением по электронной почте. Словом, в наших руках появляется эффективный инструмент по предупреждению опасных ситуаций».

Все аккумулируемые данные служат аналитической базой. Выдаваемые машинным интеллектом решения корректируют специалисты – указывают ему, где действительно было нарушение, а где – нет. Данный подход основан на такой важной особенности системы как самообучаемость. Вероятность распознавания человека в каске, к примеру, составляет 95-97%. Чуть меньше процент определения спецодежды: только в пределах одного цеха очень много вариантов СИЗ. А ведь есть еще зимняя и летняя формы. Но специалисты понимают: ограничения, которые имеет система видеонаблюдения, определяются ее техническими характеристикам и алгоритмами. Поэтому все возможно доработать.

«Интеллектуальные камеры незаменимы там, где работает спецтехника: погрузчики, краны и т.п. На основании информации от датчиков система распознает нарушение минимального расстояния между человеком и техникой, определяет зоны, где находиться опасно, – продолжает Евгений Пирогов. – Система не только просигнализирует о нарушении электронным сообщением, но и предупредит об опасной зоне светозвуковой индикацией. Камеры, «заточенные» на такую функцию установлены в плавильном отделении, в зоне работы гидрогубцев».

У проекта большое будущее. Камерами будут постепенно оснащать все актуальные зоны. Одним из первых рассматривается печное отделение вельц-цеха.

В дальнейшем с помощью системы интеллектуального видеонаблюдения можно будет определять не только нарушения в области промышленной безопасности, но и контролировать выполнение подрядными организациями работ по ремонту и обслуживанию оборудования.

СКАЧАТЬ: Специальный выпуск «Цифровое производство: сегодня и завтра российской промышленности»

СПРАВОЧНО

Направления цифровой трансформации УГМК: