Многие компании стремятся оптимизировать технологические процессы на производстве, зная о том, что постоянная модернизация — единственный способ сохранения конкурентоспособности и прибыльности в нашем быстро меняющемся мире. Автоматизировать производство позволяет роботизация, в частности — внедрение коллаборативных роботов Jaka, обеспечивающих не только ускорение работы, но и снижение связанных с простоем и браком издержек за счет непрерывности функционирования нового оборудования.

Роботизация увеличивает продуктивность. Более подробно о внедрении коботов (коллаборативных роботов) на предприятиях клиентов рассказал генеральный директор компании «Top 3D Group Роботизация» Кирилл Александрович Непомнящий.

В 2020 году предприятие закупило у нас двух коллаборативных роботов Hanwha HCR-12. Это передовая линейка коботов с продвинутыми параметрами. Руководство предприятия решило приобрести роботов в связи с расширением спектра выпускаемой продукции.

За короткое время завод начал производство кислородных клапанов для медицинской техники. Однако, чтобы выполнять положенный объем заказов, было принято решение снизить объем задач, осуществляющихся в ручном режиме. Руководство СПЗ остановило свой выбор на коботах Hanwha, так как оборудование бренда хорошо себя зарекомендовало.

Как сообщают представители Саранского приборостроительного завода, купленные роботизированные механизмы позволят повысить продуктивность работы персонала и увеличить выработку, не увеличивая количество сотрудников. Роботам не требуются перерывы, благодаря чему станки могут функционировать в режиме 24/7/365. Использование этих устройств позволит избежать потерь из-за простоев, накладок и других факторов.

В СПЗ намерены изучить результаты внедрения коботов Hanwha в производственный процесс. По итогам анализа будет принято решение об использовании таких устройств на других площадках предприятия, в частности — при выполнении сварочных операций.

Компания «Гидронт» появилась в 2005 году и занимается изготовлением и поставками на российские машиностроительные заводы гидравлических приборов высокого качества. Компания находится в числе лидеров по производству гидроприводов и разработке мехатронных и гидравлических систем. В мае 2017 года предприятие организовало собственное производство.

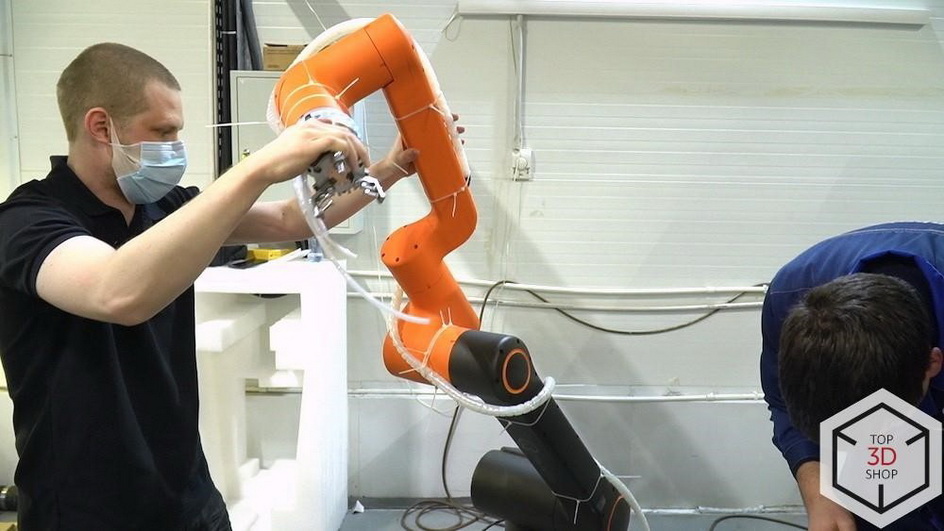

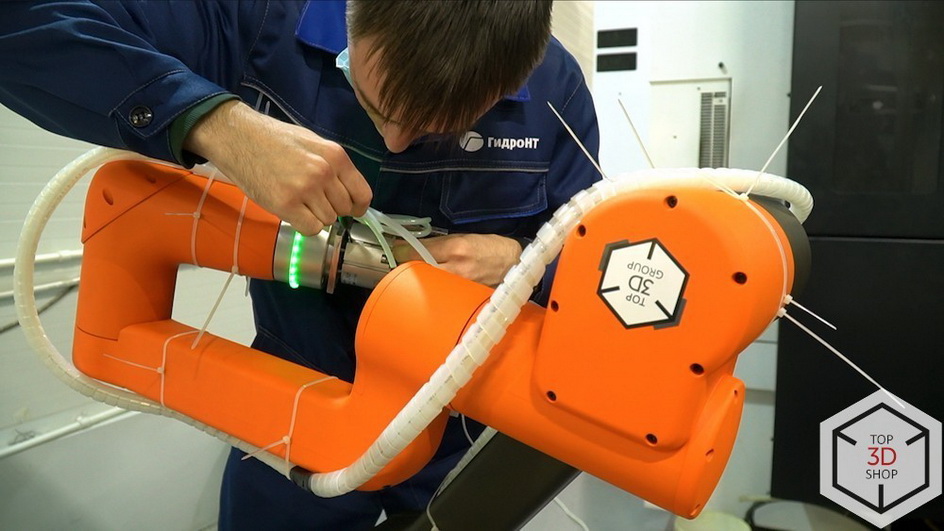

В 2020 году «Гидронт» закупил у нас одного коллаборативного робота Hanwha HCR-12. По словам заказчика, использование такого устройства позволит повысить продуктивность токарной обработки деталей.

Правление «Гидронта» считает, что приобретение коллаборативного робота ведущего корейского производителя увеличит эффективность работы оборудования. Большое внимание приковано к повышению продуктивности, к увеличению объема выпускаемой продукции. Это объясняется тем, что товары компании пользуются высоким спросом, поэтому необходимо снизить сроки выполнения заказов и увеличить выпуск необходимых изделий.

Коботы Hanwha HCR-12 были выбраны из-за компактности и возможности безопасной работы персонала рядом с манипулятором — устройства не представляют опасности для людей, благодаря наличию множества датчиков, оперативно реагирующих на внезапное появление посторонних предметов в поле действия робота.

Кроме того, HCR-12 обладает максимальным в серии тоннажем и 1300-миллиметровым радиусом действия.

Руководители «Гидронта» сообщают, что кобот Hanwha HCR-12 позволяет оператору токарного станка Mazak синхронно управлять работой нескольких станков с ЧПУ. Это весомая помощь сотрудникам предприятия.

Если внедрение кобота HCR-12 оправдает себя, то роботизация технологических процессов на «Гидронте» продолжится. В перспективе планируется использование таких механизмов для обслуживания фрезерных станков.

В 2020-21 годах одно из российских предприятий, специализирующееся на информационных технологиях, приобрело у нас роботизированную систему для обучения персонала. Частью такого решения стали последние модели промышленных роботов и коботов таких производителей:

Специалисты Top 3D Group интегрировали современные робототехнические устройства, сопутствующее оборудование и программное обеспечение. Заказчик получил все необходимые компоненты, подготовленное ПО, полностью собранную автоматизированную линию. Кроме того, были осуществлены пусконаладочные работы и проведено обучение работников предприятия особенностям функционирования системы.

Компания намерена применить технологическое решение для обучения персонала созданию робототехнических производственных линий и работе с ними.

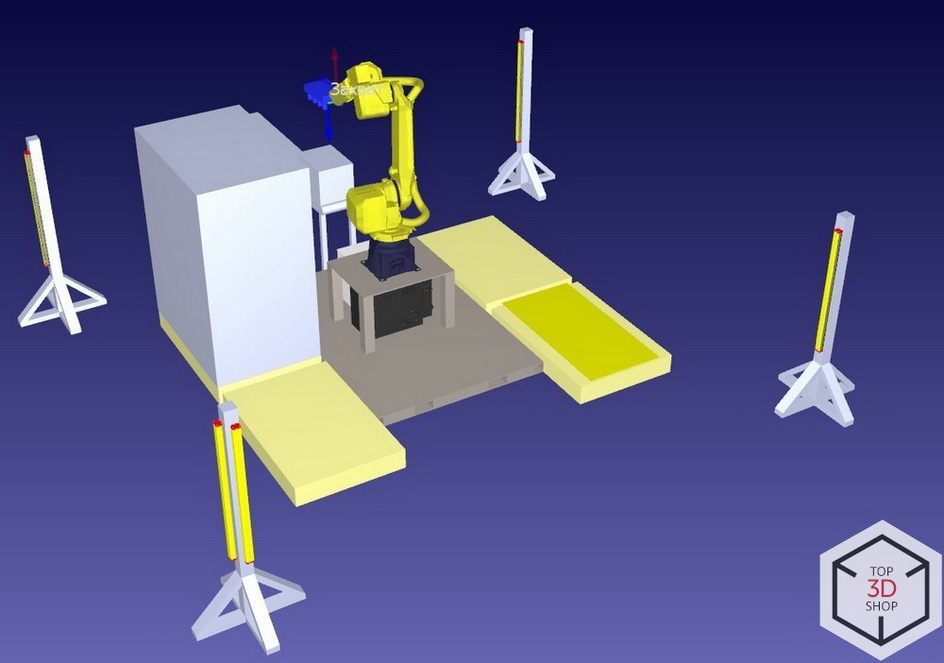

Один из крупнейших российский производитель косметики и бытовой химии, периодически вкладывающий деньги в развитие новых технологий для улучшения продуктивности и условий работы персонала, обратился к нам с просьбой повысить эффективность процессов штабелирования комплектов готовой продукции на поддоны.

Используя полученную информацию, наши специалисты подготовили мобильную ячейку на основе робота-манипулятора Fanuc M-20iA/35M. С помощью устройства происходит захват ящиков с производственной линии и их перенос на поддон. Далее между слоями ящиков укладывается картонная подложка. Число листов между слоями и порядок штабелирования определены алгоритмом паллетирования, согласно требованиям заказчика.

Использование такого устройства позволит улучшить условия труда сотрудников склада косметики. Клиенту была предоставлена вся техническая документация и чертежи проекта.

Обращайтесь к Top 3D Group, чтобы автоматизировать производственные процессы и сократить издержки предприятия.

В фирму Top 3D Group обратилась компания, занимающаяся производством офисной мебели, с целью ускорить выпуск сварных стальных каркасов. Эта часть производственного процесса обеспечивает прочность изделий, поэтому сварка должна быть максимально качественной, но стоимость работы не должна быть слишком высокой, ведь часть товаров относится к бюджетному классу.

Робот никогда не будет стараться перевыполнить план, жертвуя качеством сварного шва — каждую операцию он осуществит строго по алгоритму. Такая техника работает согласно заданной программе и в беспрерывном режиме, поэтому вероятность брака сведена к минимуму а темп работы не снижается.

Роботизация позволит снизить издержки на персонал, ведь роботам не требуется оплата труда, отпуска, больничные и страховка. Такие устройства нуждаются лишь в техобслуживании и электричестве, то есть требуют меньше расходов, чем люди.

Руководители мебельной фабрики заявили, что удовлетворены качеством предоставленного оборудования. Использование робота CRP RH18-20 значительно снизило затраты и повысило продуктивность без потери качества. Эта же компания заказала у Top 3D Group еще два подобных устройства.

Крупнейший производитель авто запчастей обратился с задачей автоматизации производства. Компанией Top 3D Group был реализован проект автоматизации обслуживания станка на базе манипулятора Jaka ZU-12.

Комплекс в автоматическом режиме загружает заготовки в станок, запускает станок и достает готовые изделия в специальный накопитель. Сменные матрицы позволяют быстро перестраиваться для обработки новых деталей.

Сам робот оснащен трехпальцевым захватом.

Установка представляет из себя напольную конструкцию, в которую монтируются:

Модернизация предприятий путем автоматизации, роботизации с внедрением роботов и коботов, позволит снизить издержки на персонал и брак, повысить продуктивность и сохранить или улучшить качество выпускаемой продукции, что сохранит или увеличит спрос на нее. Для разработки проекта автоматизации и внедрения роботов на производство обращайтесь в Top 3D Group.

Для разработки проекта автоматизации и внедрения роботов на производство обращайтесь в Top 3D Group. Готовые решения для автоматизации производства по ссылке.