Покажем, как это может работать на примере металлургии.

Автор: Андрей Захаров, директор по продукту, компания Datana

Про Индустрию 4.0, которую неразрывно связывают с искусственным интеллектом, говорят давно, уже даже слышно про приближение новой пятой промышленной революции, но, как верно сказал премьер-министр России Михаил Мишустин в сентябре 2021 года: «современное общество находится только у истоков четвертой промышленной революции». Действительно, фактически мало кто из обывателей (и даже не все на производстве) знают, что такое ИИ и цифровизация, и для чего они нужны в промышленности.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В целом, развитие производства и менеджмента строится через все более быстрое осознание последствий принимаемых решений. Уильям Деминг еще в 20-ом веке сформулировал свою теорию управления, которая помогла послевоенной Японии вырваться на промышленную передовую. Деминг много говорил о вариабельности и сделал известным концепцию PDCA (Plan-Do-Check-Act) или цикл Шухарта-Деминга.

Любая рациональная деятельность опирается на эти правила:

Даже в русском языке есть поговорки: «Семь раз отмерь, один отрежь» – Plan-Do; «Что посеешь, то и пожнешь» – Do-Check.

Но для того, чтобы деятельность была эффективной, нельзя просто засеять и ждать пока урожай вырастет, а то результат может разочаровать. Поэтому развитие менеджмента идет по сокращению цикла PDCA, то есть, эту концепцию следует применять даже для каждого небольшого промежуточного шага.

Цифровизация – на текущий момент, последний рубеж, фронтир этого развития. Цифровые технологии позволяют оперативно собирать данные о протекании деятельности, фиксировать изменения, анализировать и обмениваться результатами между разными процессами принятия решений, в том числе планирования и исполнения производства.

Например, в металлургии их применение сейчас позволяет заглянуть практически внутрь процесса выплавки стали. Сделать так, чтобы ошибки можно было предотвратить до их возникновения и не допустить брака, что радикально отличается от традиционного способа анализа бракованной продукции и выводах о допущенных ошибках, а также управлять себестоимостью и производительностью. Это становится возможным именно благодаря цифровым решениям, объединяющим в себе технологии сбора данных (с современных датчиков, тепловизоров, систем уровней АСУТП и MES), технологии анализа данных и быстрые вычисления.

Самое важный момент цифровизации – экономический. Важно понимать, что помимо очевидных плюсов, достигаемых с применением новых технологий, есть и преимущества гораздо более высокого порядка, имеющих значение для отрасли, даже для целой страны. Это то, что в современной экономической науке называется микроэкономическим обоснованием макроэкономической модели. Давайте разберем этот тезис.

Промышленники привыкли жить в эпоху роста. В прошлом году объем производства вырос на 7%, до этого стабильно рос на 3-4% в год. Конечно, запускались капитальные стройки, возводились новые агрегаты. Это было рационально.

Недавние события привели к сложной ситуации в отрасли. Санкции от ЕС и США сократили возможность экспорта металлургической продукции на условный Запад, одновременно сократился внутренний спрос, что приводит к необходимости выстраивания каналов сбыта на конкретном Востоке и/или сокращения производства.

В Китае, Корее, Японии производство высокотехнологично, и конкуренция возможна лишь по цене. Telegram-канал Digitallurg сообщает: «Во второй половине апреля российские металлургические компании экспортировали в Китай 400 тыс. тонн стального полуфабриката для производства плоского проката (сляба). По крайней мере, так сообщало ценовое агентство Fastmarkets. Продавцами выступали «Северсталь», Evraz и НЛМК. 400 тыс. тонн — это почти в пять раз больше, чем за весь 2021 год, когда Россия продала в Китай 83,98 тыс. тонн сляба (данные ФТС)». Но продавать сляб, который имеет очень высокую себестоимость в структуре цены и невысокую маржу, не очень выгодно. Поэтому крайне важно снижать себестоимость и увеличивать производительность. Это, в том числе, создаст возможности по продаже конечной металлургической продукции (проката), у которой маржа намного выше, и поможет потеснить восточных производителей.

Если же идти по нежелательному пути сокращения производства, то это тоже нужно делать эффективно. Ведь это решение должно быть согласовано с возможностями цехов, логистов, контрактами с поставщиками, работой продавцов. Уже много недель наши заказчики вручную делают расчеты, пытаются определиться.

Вот бы иметь такой тумблер, при переключении которого работа всего завода будет автоматически перенастроена на экономичный или производительный режим, а акционеры заранее будут понимать последствия этого переключения.

Что нужно для этого? Вот что:

Рассмотрим, например, сталеплавильный цех металлургического завода – тут закладывается значительная часть себестоимости сляба, но, как и везде, много неопределенности, которая мешает работать над эффективностью производства.

Чтобы спланировать работу над новыми заказами, нужно принять множество решений: какое сырье понадобится, сколько энергии и других материально-технических ресурсов, придется ли ремонтировать агрегаты, как заказы упаковать в оперативный план, чтобы сократить время простоев для перенастройки оборудования и тд.

Сейчас производство исполняется за счет технологических окон между плавками, что позволяет сталеварам успеть принять решение, если вдруг что-то идет не так, а операционная технология плавки исполняется за счет технологических инструкций. Но что такое эти инструкции? По сути, это такая упрощенная модель технологического процесса.

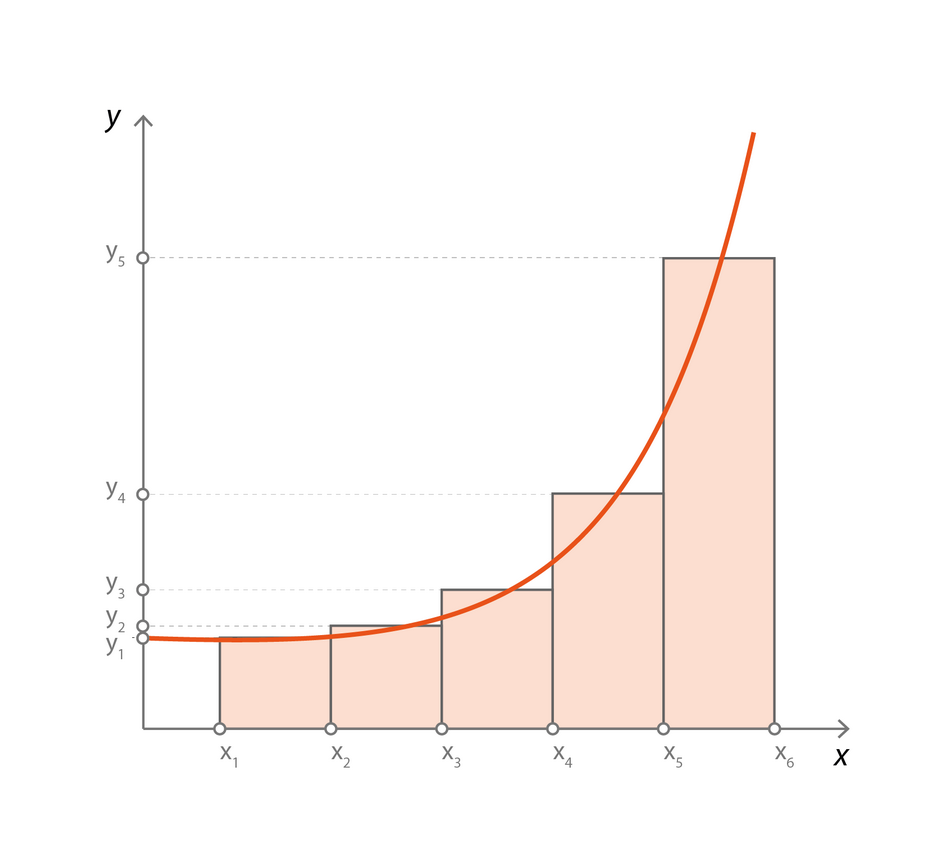

- Измеряемый показатель находится в интервале (x3, x4)

- Тогда делай y3.

Как показано на рисунке, технологические инструкции разработаны с определенным уровнем дискретности. Почему? Может, потому что «точность результата не может превышать точность наименее точного показателя», есть высокие погрешности измерений в сложных условиях, возможности оборудования ограничены?

Нет, современные агрегаты и датчики способны на многое. Тогда в чем же причина таких разбросов (x3, x4) при принятии решений, и почему мы не можем предложить нужный игрек для каждого икса? Ответ прост. Мы, люди, просто не способны быстро проанализировать десятки параметров и их взаимные зависимости друг от друга.

СКАЧАТЬ: Специальный выпуск «Цифровое производство: сегодня и завтра российской промышленности»

Применение цифровых решений с элементами искусственного интеллекта позволяет снизить неопределенность как в исполнении операционной технологии, так и сузить технологический окна, а за счет этого получить выигрыш в эффективности производства без капитальных инвестиций. И наоборот, позволит с минимальными потерями войти в экономичный режим.

Покажем, как это может работать на примере.

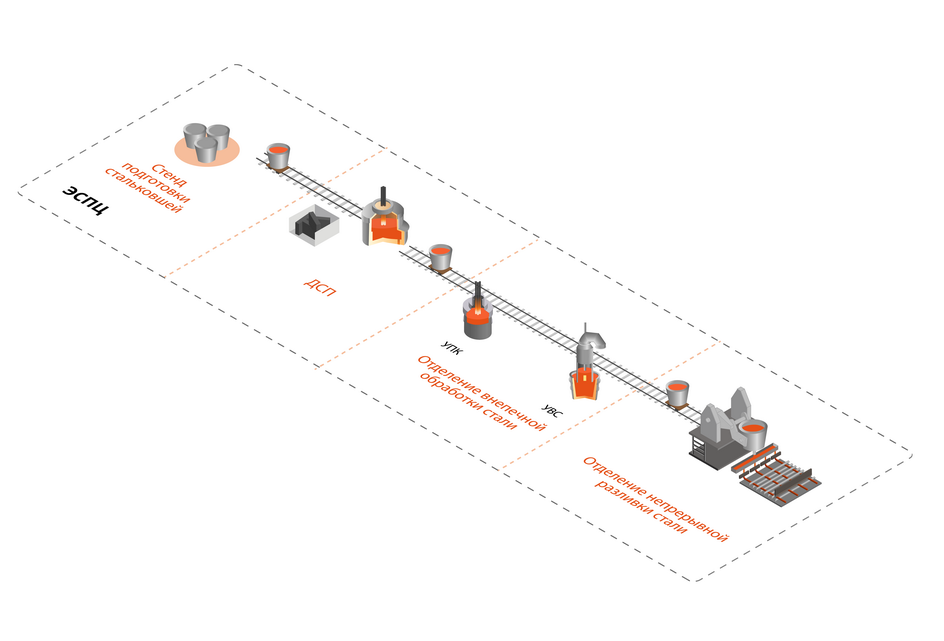

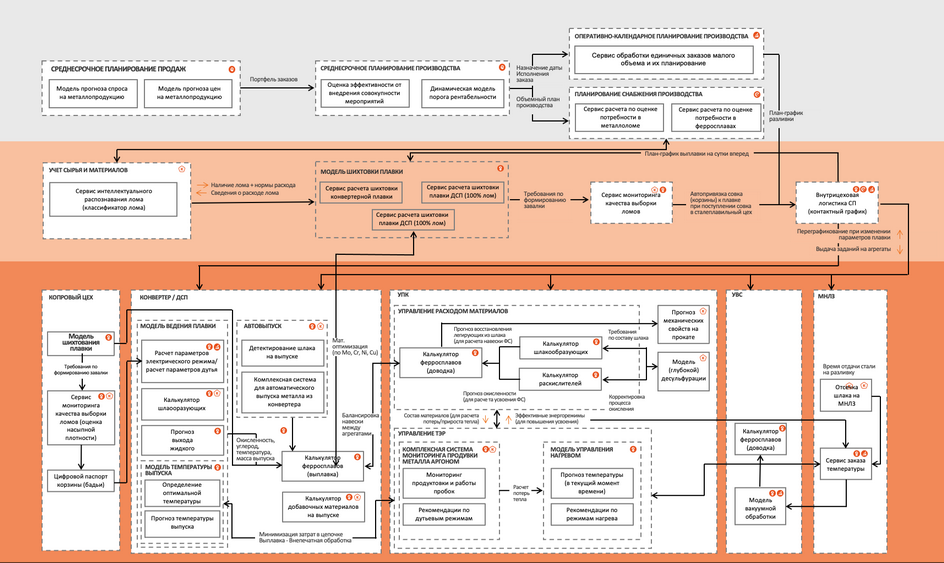

Рисунок - Сталеплавильный цех

На сталеплавильном переделе есть связные этапы внепечной обработки и разливки.

Внепечная обработка – на агрегате печь-ковш (УПК на рисунке выше) плавка продувается аргоном, нагревается и за несколько циклов доводки проводится легирование для придания целевого химсостава. Оператором решается задача минимизации количества добавленных ферросплавов для снижения себестоимости плавки.

Далее плавка перемещается на установку вакуумирования стали (УВС на рисунке выше), где производится дегазация (удаление водорода, азота) или обезуглероживание (снижение содержание углерода в стали). Время вакуумирования прописано в технологических инструкциях и не учитывает изменчивость плавки.

За время вакуумирования плавка остывает, так как нагрев на установке не выполняется.

Разливка – на машине непрерывного литья заготовок (МНЛЗ) производятся слябы (или заготовки). Для обеспечения стабильной работы машины необходимо, чтобы плавка «приходила» на машину с температурой, находящейся в определенном узком диапазоне, и вовремя, согласно графику разливки (производственному плану).

Для этого бригадир самостоятельно принимает решение и заранее сообщает требуемую температуру плавки оператору агрегата печь-ковш, стараясь учесть остывание плавки, вызванное ее дальнейшим маршрутом со всеми простоями, включая вакуумирование.

Как указано выше, этапы содержат много технологических операций, требующих принятия решений от человека. Иногда, в зависимости от «цифровой зрелости» завода, эти решения поддерживаются цифровыми советчиками, однако ими достигается локальный максимум, но на всей цепочке поставки ценности не достигается оптимальный результат.

В конечном итоге, важно сделать так, чтобы с агрегата печь-ковш плавка уходила в «правильной» температуре. Потому что, если она уйдет слишком холодной, то ее после вакууматора придется возвращать на догрев – это потеря производительности, излишние затраты электроэнергии и электродов на догрев, снижение стойкости футеровки (кирпичного внутреннего слоя ковша). Если слишком холодная плавка придет уже на машину разливки, то ее придется переналаживать на новый режим работы, ускорять разливку. Если же плавка придет слишком горячей на машину, то возможны прорывы. Это большие потери времени и средств на восстановление работы.

Итак, решаемая задача: стабилизация процесса разливки за счет получения оптимальной температуры стали в промежуточном ковше на МНЛЗ. Прямое следствие стабилизации процесса – повышение пропускной способности МНЛЗ за счет снижения количества ее переналадок.

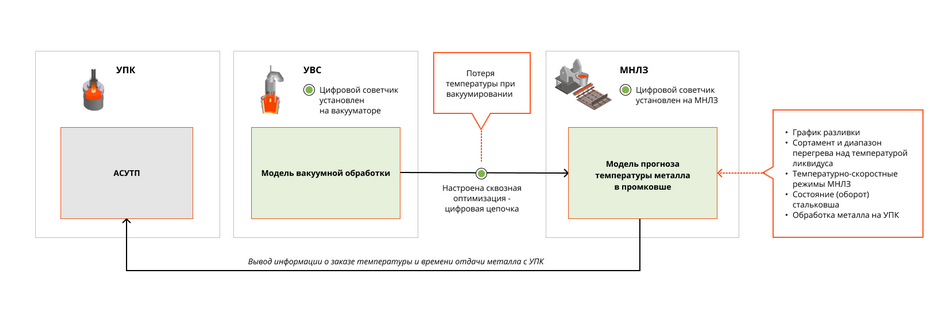

В чём решение: составной цифровой двойник, цепочка из взаимосвязанных сервисов и моделей для расчета и обеспечения оптимальной температуры металла в ходе внепечной обработки с целью получения заданной величины перегрева при разливке на МНЛЗ с учетом графика производства (графика разливки).

Рисунок - Цифровая цепочка “Оптимальная температура”

В составе цифрового двойника два цифровых советчика:

Цифровые советчики связаны двусторонними связями для возможности выравнивания целевых функций для сквозной оптимизации.

Это позволит еще до начала обработки плавки на вакууматоре спрогнозировать время вакуумирования (модель вакуумной обработки) и учесть его, а так же множество других факторов, для принятия решения о той температуре, с которой плавка должна покинуть агрегат печь-ковш.

Эффекты, которые могут быть обеспечены таким решением, достигают астрономических значений в рублях, а складываются из:

А если цифровой двойник усложнить и добавить в него цифровые модели для управления шихтованием, выплавкой и внепечной обработкой, то к эффектам добавятся:

В целом, по расчетам специалистов, применение такого цифрового двойника позволит снизить себестоимость производства на 10-12%, что для завода с объёмом производства 2 млн. тонн в год и ответственным сортаментом позволит прибавить к EBITDA более 8 млрд. рублей!

Это лишь пара примеров применения составного цифрового двойника. Но на заводе есть еще и другие переделы, не только сталеплавильный.

Другой пример избавления от «неоптимальности» – стык сталеплавильного и прокатного переделов – сталевар может достичь минимальной допустимой границы содержания химических элементов в стали (легирование), тем самым значительно снизив себестоимость. Однако, прокатный стан в ряде случаев не сможет обеспечить необходимый режим проката и придать целевые физические свойства для стали с полученным химическим составом. В итоге брак, и сталь перемещается снова на самый первый этап – шихтование – уже в качестве оборотного лома. Оптимальным могло бы стать принятие решения по расходу ферросплавов (навеске) при легировании с учетом возможностей прокатного стана. Для этого тоже понадобится сотрудничество цифровых моделей.

Комплексный цифровой двойник действительно позволит превратить завод в робота, по повороту тумблера переходящего из режима максимальной производительности в режим эффективной экономии.

Схематично выглядеть он будет примерно вот так:

Рисунок - Цифровой двойник сталеплавильного передела

Заводы-роботы, прошедшие через комплексную цифровую трансформацию технологии и бизнес-процессов, с разрушением «колодезной» организации предприятия изменят правила игры, увеличат конкурентоспособность российской металлургической отрасли на мировой арене.

Фото: НЛМК