Статистические методы контроля качества используются для оценки количественных характеристик качества. Первым статистические методы контроля производственных процессов начал использовать в 1920-е годы В.А. Шухарт (1891-1967). Примененная им карта регулирования контроля качества основывается на статистических данных. С помощью статистического анализа дефекты текущего производства могли быть своевременно обнаружены и устранены. Статистические методы контроля качества показывают, что в определенной серии товаров определенные характеристики качества встречаются определенное количество раз, и на основе этих данных возможно выстроить кривую нормального распределения. При контролируемом процессе оценка каждой следующей партии будет давать аналогичную кривую, если процесс вышел из под контроля - кривые будут отличаться. Пример: рассчитано, что при нормальном распределении для высоты шага пресса (см. схему 1) основная масса характеристик находится рядом с величиной 150 мм. 68,27% результатов измерений находятся в интервале от 147мм до 153 мм. Схема 1. Нормальное распределение высоты шага пресса. При рассмотрении имеющихся показателей возможны два варианта: 1) Качество в порядке, все показатели находятся в пределах допустимых интервалов. 2) Качество не в порядке, показатели, выпадающие за пределы допустимых интервалов, должны быть приведены в норму. Опять же появляются три возможности: отклонения все же позволяют ограниченное использование товара, к примеру, товар второго сорта. дефекты могут быть устранены. отклонения столь велики, что партия списывается как бракованная. Карты регулирования как метод контроля качества Карты регулирования качества – один из статистических методов контроля качества, средство наблюдения и контроля процессов, в частности производственных процессов. В процессе производства работники сами могут контролировать качество производства, произвольно выбирая изделия на линии и записывая результаты проверки в карту регулирования качества. Данные, внесенные в карту, дают возможность определить, находятся ли отклонения в пределах допустимого, которые определены заранее. В статистическом смысле карты регулирования качества – графическая интерпретация случайных событий в системе координат. До тех пор, пока отклонения не выходят за грани дозволенного, процесс считается управляемым (см. схему 2). Образ действий при ведении карты регулирования качества: Регулярно осуществлять выборочный контроль; При этом временные промежутки между выборками должны быть установлены в момент заведения карточки регулирования качества; Объем выборочных проб должен быть постоянным; Любое вмешательство в производственный процесс должно быть отмечено в карте регулирования качества. Схема 2. Построение карты регулирования качества. Для расчета пригодности процесса используется формула: где Процесс считается пригодным, т.е. имеющим достаточный потенциал качества, если Сp ³ 1,33, а дисперсия лежит внутри области допуска (OTG –UTG). Если изготовление протекает не в рамках нормального распределения, т.е. в области допуска имеет односторонний разброс значений, то нормальное распределение к нему не подходит. Это означает, что процесс статистически не контролируем, не надежен. Статистическая контролируемость означает, что случайные влияния служат единственной причиной отклонений от заданной характеристики качества. Причинами процесса «вне статистического контроля» могут являться незамеченные изменения в сырье, поломка инструментов или ошибки необученного работника, в целом не из-за случайной дисперсии, а по причине систематических воздействий. Надежность процесса определяется отношением интервала между средним значением распределения и близлежащей границей допуска к трем дисперсиям: Процесс считается достаточно надежным, если Срk ≥ 1,33.где Z – интервал между средним значением распределения и близлежащей гра-ницей допуска, s –стандартное отклонение. Схема 3. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм. Поскольку потенциал качества процесса Сp ³ 1,33, то процесс является пригодным. При этом надежность процесса составляет Срk ≥ 1,33, что также характеризует высокую надежность процесса. Вывод: продолжать процесс. Схема 4. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм. Потенциал процесса – хороший (СР ≥ 1,33), надежность процесса – низкая (Срk ≤ 1,33). Процесс подвержен систематическому воздействию неслучайных факторов, из-за чего график распределения значений смещается то к нижней, то к верхней границе допуска. Необходимо определить причины, произвести регулирование процесса, сделать последующую статистическую оценку. Схема 5. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм. Потенциал процесса – Плохой (Сpk ≤ 1,33), надежность процесса – низкая (Срk ≤ 1,33). Необходимо проанализировать процесс, разработать мероприятия, организовать процесс по-новому. Больше материалов на эту тему вы можете найти в разделе Управление качеством библиотеки портала, а также в Альманахе «Управление производством».

Статистические методы контроля качества используются для оценки количественных характеристик качества. Первым статистические методы контроля производственных процессов начал использовать в 1920-е годы В.А. Шухарт (1891-1967). Примененная им карта регулирования контроля качества основывается на статистических данных. С помощью статистического анализа дефекты текущего производства могли быть своевременно обнаружены и устранены.

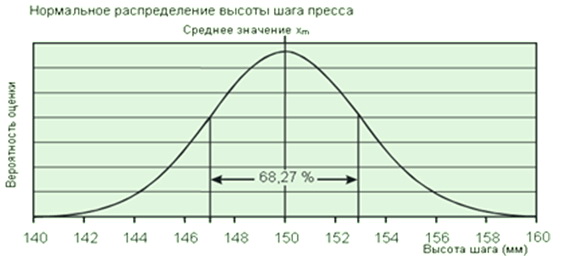

Статистические методы контроля качества показывают, что в определенной серии товаров определенные характеристики качества встречаются определенное количество раз, и на основе этих данных возможно выстроить кривую нормального распределения. При контролируемом процессе оценка каждой следующей партии будет давать аналогичную кривую, если процесс вышел из под контроля - кривые будут отличаться. Пример: рассчитано, что при нормальном распределении для высоты шага пресса (см. схему 1) основная масса характеристик находится рядом с величиной 150 мм. 68,27% результатов измерений находятся в интервале от 147мм до 153 мм.

Схема 1. Нормальное распределение высоты шага пресса.

При рассмотрении имеющихся показателей возможны два варианта:

1) Качество в порядке, все показатели находятся в пределах допустимых интервалов.

2) Качество не в порядке, показатели, выпадающие за пределы допустимых интервалов, должны быть приведены в норму. Опять же появляются три возможности:

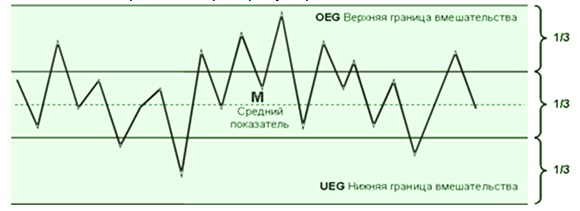

Карты регулирования качества – один из статистических методов контроля качества, средство наблюдения и контроля процессов, в частности производственных процессов. В процессе производства работники сами могут контролировать качество производства, произвольно выбирая изделия на линии и записывая результаты проверки в карту регулирования качества. Данные, внесенные в карту, дают возможность определить, находятся ли отклонения в пределах допустимого, которые определены заранее. В статистическом смысле карты регулирования качества – графическая интерпретация случайных событий в системе координат. До тех пор, пока отклонения не выходят за грани дозволенного, процесс считается управляемым (см. схему 2). Образ действий при ведении карты регулирования качества:

Схема 2. Построение карты регулирования качества.

Для расчета пригодности процесса используется формула:

где

Процесс считается пригодным, т.е. имеющим достаточный потенциал качества, если Сp ³ 1,33, а дисперсия лежит внутри области допуска (OTG –UTG).

Если изготовление протекает не в рамках нормального распределения, т.е. в области допуска имеет односторонний разброс значений, то нормальное распределение к нему не подходит. Это означает, что процесс статистически не контролируем, не надежен. Статистическая контролируемость означает, что случайные влияния служат единственной причиной отклонений от заданной характеристики качества. Причинами процесса «вне статистического контроля» могут являться незамеченные изменения в сырье, поломка инструментов или ошибки необученного работника, в целом не из-за случайной дисперсии, а по причине систематических воздействий. Надежность процесса определяется отношением интервала между средним значением распределения и близлежащей границей допуска к трем дисперсиям:

![]()

Процесс считается достаточно надежным, если Срk ≥ 1,33.где Z – интервал между средним значением распределения и близлежащей гра-ницей допуска, s –стандартное отклонение.

Схема 3. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм.

Поскольку потенциал качества процесса Сp ³ 1,33, то процесс является пригодным. При этом надежность процесса составляет Срk ≥ 1,33, что также характеризует высокую надежность процесса. Вывод: продолжать процесс.

Схема 4. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм.

Потенциал процесса – хороший (СР ≥ 1,33), надежность процесса – низкая (Срk ≤ 1,33). Процесс подвержен систематическому воздействию неслучайных факторов, из-за чего график распределения значений смещается то к нижней, то к верхней границе допуска. Необходимо определить причины, произвести регулирование процесса, сделать последующую статистическую оценку.

Схема 5. Производственный пример карты регулирования процесса «точения вала диаметром 25,10 мм, допуском ± 0,04 мм.

Потенциал процесса – Плохой (Сpk ≤ 1,33), надежность процесса – низкая (Срk ≤ 1,33). Необходимо проанализировать процесс, разработать мероприятия, организовать процесс по-новому.

Больше материалов на эту тему вы можете найти в разделе Управление качеством библиотеки портала, а также в Альманахе «Управление производством».