В данном материале будут рассмотрены резервы повышения эффективности производства (на примере металлургического предприятия), определение, их классификация, формы задействования. Что является внутренним резервом эффективности? Явные и скрытые операционные потери составляют от 5 до 95 процентов затрачиваемых времени и средств в ЛЮБОМ бизнесе. С какими операционными потерями (явными и скрытыми) мы работаем: Запасы; Дефекты; Отходы; Перепроизводство; Лишние движения (перемещения); Утеря творческого подхода работниками; Простои (ожидания); Ненужная транспортировка (в том числе ручная); Избыточные процессы (дополнительная обработка). Для чего выявляются резервы повышения эффективности? Снять «слой глупости», накопленный на предприятии за десятилетия. Устранить «замыливание взгляда» тех, кто работает внутри процесса. Получить ресурсы для дальнейшего использования: Время; Площади; Труд. Как выявляются резервы повышения эффективности? Явные резервы эффективности выявляются через: Визуальное наблюдение: запасы, болтающиеся люди; Карты потока создания ценности; Расчетно-операционные карты; Аттестационные карты; Схемы процессов: «узкие места» по основным потокам; Технико-экономические карты; Анкетирование и опросы работников; Сравнение с другими предприятиями, в т.ч. аналогичными по процессам; Данные по браку, в т.ч. исправляемому; Данные ежеквартальных и годовых инвентаризаций; Данные ежемесячных отчетов по бюджетам цехов; Карты потерь; Матрицы причинно-следственных связей; Бизнес-планы развития основных цехов; Бизнес-планы вывода непрофильных цехов. Скрытые резервы повышения эффективности выявляются через: свертку процессов, диверсионный анализ, системное видение и осмысление проблем. Как задействуются резервы эффективности? Силовые методы: Приказы управляющего директора; Решения бюджетного комитета; Через силу воли, используя власть («матьвация»); Через нормирование работ; Через жесткие механизмы, заставляющие трудится над снижением затрат; Пропаганда. Стимулирование (внешнее воздействие): Премиальная система по основной работе со снятой верхней границей; Премирование за полученный эффект до 30 процентов от сэкономленной суммы; Запугивание; Признание деятельности полезной для предприятия; Лесть (похвала с корыстною целью); Задание направления движения. Вовлечение (внутреннее воздействие): Участие в работе проектных групп (обучение действием); Индивидуальный и групповой коучинг; Создание вызова – «Невозможная неизбежность»; Активизация работников. В какой форме задействуются резервы повышения экономической эффективности? Реструктуризация Цель: Сформировать конкурентоспособное мобильное предприятие в соответствие с ожиданиями собственников. Механизмы реализации: Выведены вспомогательные и обслуживающие цеха (всего выведено 16 цехов, осталось - 2 цеха); Выведены ремонтные рабочие и ИТР из основных цехов; Сокращена численность основных производственных рабочих; Сокращена численность функциональных работников. Аутсорсинг Цели: Снижение издержек и повышение качества получаемых услуг. Механизмы реализации: Проведение тендера; Страхование ответственности; Фиксация стоимости приобретаемых услуг и материалов. Модернизация планирования и управления производством Цель: Создать производственную систему, которая без потерь реагирует на изменение конъюнктуры, позволяет получать заказы минимального объема и способствовать снижению затрат. Механизмы реализации: Проект «Новая организация производства и планирования продукции - поток в одно изделие» (Single-Piece Flow - SPF). → Встроенное качество в процессы за счет методической и технической поддержки исключения и\или раннего предупреждения человеческих ошибок (пока-ёкэ). Цель: Организовать потоки работ, КАЖДЫЙ этап которых дает добавленную ценность. Проект «Весовой контроль баланса металла». Цель: Организовать непрерывный учет (on-line) движения металла на предприятии. Масса материального потока - это наиболее поддающийся учету параметр, который можно контролировать от начала производственного цикла (поступления сырья) до отгрузки готовой продукции. Проект «Быстрая переналадка оборудования» (SMED). Цель: Получить дополнительное время. Вовлечение работников в процесс изменений на заводе Цель: Получить не менее 30% работников завода в приверженцы стратегии бизнеса, умеющих наращивать производство и, одновременно, сокращать затраты и повышать его эффективность. Механизмы реализации: Проект «Школа мастеров». Деловая симуляционная игра - тренинг «Бережливое производство». Проект «Интранет» (web-сайт для внутреннего пользования работниками компании). Программа «Цеховые руководители проектов «Бережливое производство».

В данном материале будут рассмотрены резервы повышения эффективности производства (на примере металлургического предприятия), определение, их классификация, формы задействования.

Явные и скрытые операционные потери составляют от 5 до 95 процентов затрачиваемых времени и средств в ЛЮБОМ бизнесе. С какими операционными потерями (явными и скрытыми) мы работаем:

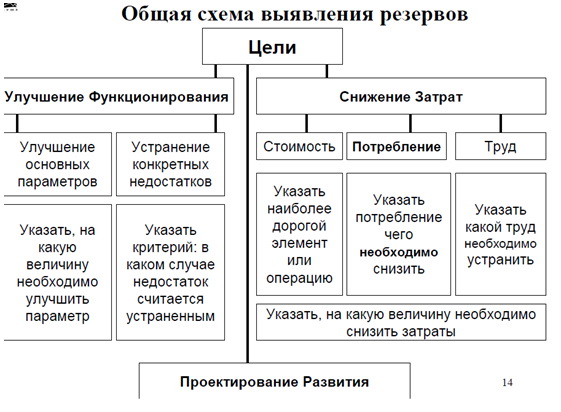

Для чего выявляются резервы повышения эффективности?

Как выявляются резервы повышения эффективности?

Явные резервы эффективности выявляются через:

Скрытые резервы повышения эффективности выявляются через: свертку процессов, диверсионный анализ, системное видение и осмысление проблем.

Как задействуются резервы эффективности?

Силовые методы:

Стимулирование (внешнее воздействие):

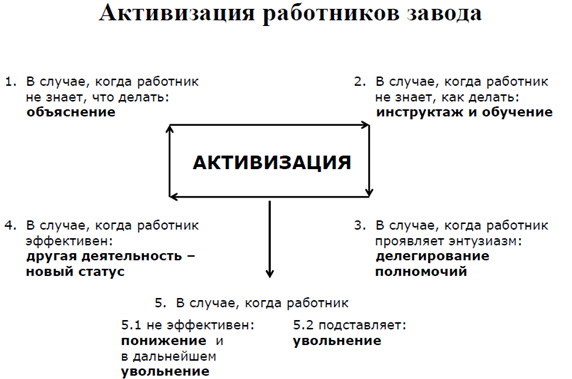

Вовлечение (внутреннее воздействие):

Реструктуризация

Цель: Сформировать конкурентоспособное мобильное предприятие в соответствие с ожиданиями собственников.

Механизмы реализации:

Цели: Снижение издержек и повышение качества получаемых услуг.

Механизмы реализации:

Модернизация планирования и управления производством

Цель: Создать производственную систему, которая без потерь реагирует на изменение конъюнктуры, позволяет получать заказы минимального объема и способствовать снижению затрат.

Механизмы реализации:

Проект «Новая организация производства и планирования продукции - поток в одно изделие» (Single-Piece Flow - SPF). → Встроенное качество в процессы за счет методической и технической поддержки исключения и\или раннего предупреждения человеческих ошибок (пока-ёкэ). Цель: Организовать потоки работ, КАЖДЫЙ этап которых дает добавленную ценность.

Проект «Весовой контроль баланса металла». Цель: Организовать непрерывный учет (on-line) движения металла на предприятии. Масса материального потока - это наиболее поддающийся учету параметр, который можно контролировать от начала производственного цикла (поступления сырья) до отгрузки готовой продукции.

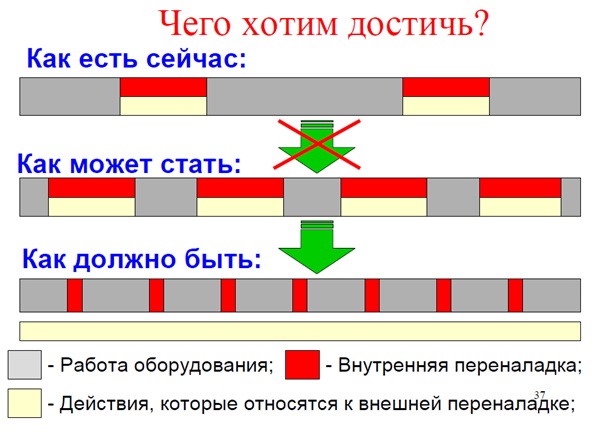

Проект «Быстрая переналадка оборудования» (SMED). Цель: Получить дополнительное время.

Вовлечение работников в процесс изменений на заводе

Цель: Получить не менее 30% работников завода в приверженцы стратегии бизнеса, умеющих наращивать производство и, одновременно, сокращать затраты и повышать его эффективность.

Механизмы реализации: