Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

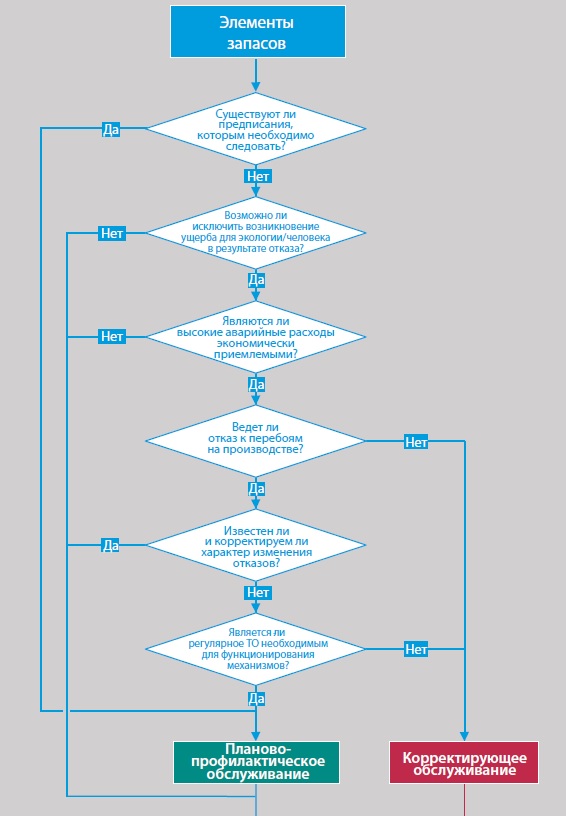

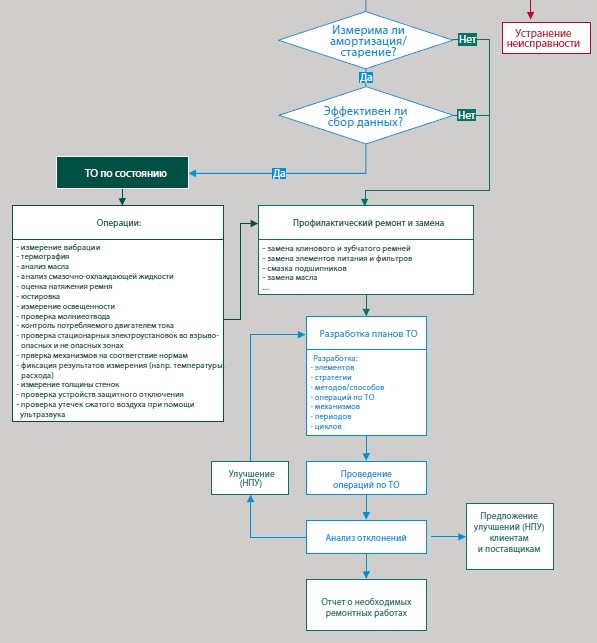

Для начала разберемся, что представляет собой ТОиР в России и в мире. Под техническим обслуживанием и ремонтом понимают комплекс операций по поддержанию работоспособности или исправности производственного оборудования и техники. ТОиР может быть регламентированным (плановым) и нерегламентированным: первый выполняется в соответствии с графиком после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту, а второй – при выявленной необходимости. Взаимосвязь между различными подходами и стратегиями технического обслуживания отражена в алгоритме, изображенном на рисунке 1.

Рис. 1. Алгоритм выбора стратегии технического обслуживания.

В советское время большую роль в ТОиР играл планово-предупредительный ремонт, проводимый системно в соответствии с отраслевыми положениями и инструкциями. Система ППР, сочетаемая с поощряемым на заводах ответственным отношением мастеров к своим станкам, оказывала положительное влияние на состояние оборудования. С распадом Советского союза многие практики были утеряны или их развитие остановилось, и сегодня многие предприятия оказались в ситуации, когда оборудование стало другим, нормативы перестали быть актуальными, а практики технического обслуживания конкурирующих западных компаний ушли далеко вперед.

Современный интерес к теме технического обслуживания и ремонта объясняется общемировой тенденцией борьбы за повышение эффективности производства, а без качественного ТОиРа, ориентированного, прежде всего, на предупреждение сбоев, эта борьба не имеет смысла. Отличительными характеристиками ТОиР сегодня стали прозрачность процесса, борьба с потерями, эффективное использование ресурсов, строгий учет и контроль и, конечно, безопасность. Кроме того, заметной тенденцией является интерес к программным средствам управления ТОиР, основанным на современных информационных технологиях, которые повышают прозрачность контроля и обеспечивают постоянное наблюдение за состоянием оборудования.

В странах Европы система ТОиР также пережила определенные изменения за последние десятилетия. В 1990-е годы основным источником недовольства системой ТОиР служил недостаток планирования этого направления деятельности; практики технического обслуживания фиксировались в стандартах, однако система контроля их выполнения не была развита в должной мере. Поэтому можно сказать, что этап повышения прозрачности и формирования более эффективного подхода к планированию европейские предприятия прошли в 1990-е годы прошлого века. Основным объектом критики сегодня является недостаточная согласованность практик ТОиР с производственным процессом.

В 2018 году среди более чем 300 европейских предприятий разных отраслей промышленности было проведено исследование практикуемых ими методик технического обслуживания и ремонта и их взаимосвязи с другими компонентами производственного процесса.

В первую очередь участникам предложили отметить недостатки существующей системы ТОиР, расположив их в порядке убывания важности. Средний результат опроса представлен в таблице 1. Там же отражены результаты аналогичного исследования, проведенного в 1990-х годах.

Таблица 1. Недостатки существующей системы ТОиР.

| Причины недовольства системой ТОиР | ||

|---|---|---|

| Оценка 2010-е гг. | Оценка 1990-е гг. | Критерии |

| 1 | 2 | Конфликт с производственной системой |

| 2 | 6 | Медленное реагирование |

| 3 | 3 | Нехватка персонала |

| 4 | 4 | Отсутствие запчастей |

| 5 | 8 | Слишком высокие затраты |

| 6 | 1 | Недостаток планирования системы ТОиР |

| 7 | 5 | Нехватка информации |

| 8 | 9 | Сложность производственной системы |

| 9 | 7 | Недостаток навыков управления |

Как свидетельствуют результаты опроса, проблема недостаточного планирования ТОиР, актуальная в 1990-х, была преимущественно решена и исчезла из приоритетов руководителей европейских предприятий. Сегодня во главе угла стоит конфликт с производственной системой и недостаточно оперативное реагирование. Кроме того, компании стали серьезнее относиться и к проблеме затрат на ТОиР: с 8-го места эта проблема переместилась на 5-е.

Помимо общего впечатления о существующей системе ТОиР, предприятия представили и количественные данные эффективности системы. В таблице 2 представлены средние значения по всем опрошенным предприятиям вне зависимости от отрасли, а также лучший опыт передовых предприятий. Несомненно, следует понимать, что в каждой конкретной отрасли наблюдаются специфические отклонения, которые необходимо учитывать при изучении работы отдельного предприятия.

Таблица 2. Средние показатели эффективности системы ТОиР на европейских предприятиях.

| Показатели эффективности системы ТОиР | ||

|---|---|---|

| Примеры показателей эффективности | Текущие средние показатели | Показатели передовых предприятий (лучшие практики) |

| Доля потерь на ТОиР в производственных расходах (в%) | 9% | 6-7% |

| Доля потерь на ТОиР в размере оборота (в%) | 3% | 2-4% |

| Поставки запчастей со склада | 60% | 40% |

| Удовлетворенность системой снабжения запчастями | 85% | >95% |

| Отношение затрат на рабочую силу к затратам на материалы | 1:1 | 1:1,2 |

| Соблюдение запланированных заказов | 58% | >85% |

| Необходимость сверхурочной работы | 6% | 0% |

| Отношение специалистов по ТОиР к производственному персоналу | 1:3,3 | 1:12 |

Динамика изменения затрат на техническое обслуживание и ремонт указывает на четкую взаимосвязь: без инвестиций не будет и результата. Средний уровень расходов на ТОиР составляет 6,43% от общего оборота – в организациях, уделяющих особое внимание обслуживанию, он достигает 8,24%, тогда как на предприятиях с низкой эффективностью ТОиР он падает до 3,75%.

Примерно та же ситуация обнаруживается при изучении полезного рабочего времени оборудования. Затраты предприятий с полезным машинным временем в 95% составляют 7,59% от общего оборота – у организаций с продолжительностью работы 78% и менее – всего лишь 4,23%.

Надежное планирование ТОиР играет большую роль в снижении вероятности возникновения непредвиденных ситуаций. По результатам опроса, обнадеживает то, что предприятиям приходится реже прибегать к экстренным мерам по ликвидации последствий сбоев оборудования. Еще 10 лет назад 61% руководителей предприятий подтверждал, что им часто приходится использовать технологии управления кризисными ситуациями. В настоящее время к антикризисному менеджменту регулярно прибегают лишь 25% респондентов. Этот показатель еще меньше у предприятий с высоким полезным рабочим временем оборудования или исключительно эффективной системой ТОиР – он составляет 16%.

Эффективность профилактического обслуживания на предприятиях с высоким полезным рабочим временем оборудования достигает 22%, тогда как средний показатель составляет лишь 15%. Кроме того, очень сильны в профилактическом обслуживании организации с компьютеризированной системой управления ТОиР (СММS). Это объясняется наличием в данной системе функции напоминания о необходимости регулярной замены конкретных элементов конструкции. Повышение автоматизации в области ТОиР в целом является заметной тенденцией как в Европе, так и в России.

За последнее десятилетие доля автоматизации в промышленности увеличилась. Согласно опросу, на предприятиях с численностью персонала до 250 человек частота использования СММS-систем повысилась с 41% до 51%, в организациях с более чем 250 сотрудниками этот показатель возрос с 67% до 72%. 18% из них приобрели вместе с ней систему планирования ресурсов (ERP) или программное обеспечение для планирования потребностей в материалах (MRP), а 14% используют и то, и другое. Тем не менее, это не значит, что все эти продукты используются в комплексе. К сожалению, только 3% процента из участвующих в исследовании предприятий разрабатывают совместный план производства и технического обслуживания. В большинстве случаев (57%) план ТОиР создается постфактум и «подгоняется» под производственные планы.

65% предприятий (или 86% пользователей СММS-систем) применяют системную поддержку в профилактическом обслуживании. 53% используют базы данных, содержащие информацию о техническом состоянии оборудования (10 лет назад этот показатель составлял лишь 38%). К системам оперативно-производственного планирования прибегают 43% респондентов (в 1990 году их было 36%). Активность использования функции приобретения запчастей повысилась незначительно: с 26% в 1990-м году до 28% в настоящий момент. Вопрос, будет ли возрастать роль электронной коммерции при закупке деталей в будущем, остается открытым.

Какая информация о ТОиР регулярно отслеживается предприятиями? Положительной тенденцией является то, что все больше организаций обращает внимание на данные о затратах на оборудование. Десять лет назад лишь 22% предприятий фиксировали информацию об издержках на обслуживание каждой установки. В 2018-м году этот показатель поднялся до 42%, и еще 16% предприятий хранят данные о затратах на наиболее важное оборудование. При этом все чаще учитываются издержки за срок службы: если в 1990-м году эти данные регистрировались лишь на 2% предприятий, то десятилетие спустя эта цифра достигает уже 27% (10% ведут учет расходов на все оборудование и 17% - на наиболее важные станки).

Затраты на ТОиР всего оборудования фиксируют 64% предприятий (для сравнения, в 1990-м этот показатель составлял лишь 29%), 29% организаций ведут учет затрат на ключевые станки. Лишь 7% предприятий вообще не регистрируют эти данные – 10 лет назад их было 29%.

Время простоя всех промышленных установок учитывается на 53% предприятий, и 26% хранят аналогичные данные о наиболее важном оборудовании (в 1990-м году – менее 30%).

В 1990-х годах наблюдалась тенденция передавать обязанности по ТОиР внештатному персоналу и подрядчикам. В 2010-х годах только 19% предприятий никогда не прибегали к услугам аутсорсинговых компаний. Хотя эффективность самостоятельного обслуживания на данных предприятиях оценивается высоко, это мало сказывается на полезном рабочем времени оборудования. Можно сделать вывод о том, что сотрудники организаций, самостоятельно выполняющие работы по ТОиР, считаются исключительно компетентными специалистами. Тем не менее, нет подтверждений гипотезы, что такой метод ТОиР является самым эффективным и рентабельным.

Разумеется, передача некоторых функций внешним специалистам не гарантирует повышения качества ТОиР, а, скорее, имеет двоякий эффект. Аутсорсинг, безусловно, может повлиять на эффективность ТОиР – но не только в положительную, но и в отрицательную сторону. Например, 40% предприятий передали функции по изучению качества нефти аутсорсинговым компаниям. Однако анализ нефти составляет 55% от общей деятельности в организациях с высоким полезным рабочим временем оборудования и 53% на предприятиях с низким. Таким образом, следует тщательно обдумывать необходимость привлечения подрядчика, чтобы действительно улучшить ситуацию.

Если рассматривать цели передачи функций на аутсорсинг, обнаруживается, что привлечение внешних специалистов рассматривается скорее как средство облегчить осуществление торговых сделок, а не как стратегический ход. К основным причинам использования аутсорсинга относят: узкоспециальные знания (52%), сокращение фиксированных издержек (19%), а также необходимость использования новых технологий и специального высокотехнологичного оборудования (15%).

Текст: Наталья Пристром

1) Prof. Dr. Constantin May, Die sieben Stufen der Selbstständigen Instandhaltung, Centre of Excellence for TPM at Ansbach University of Applied Sciences;

2) Ralf Buchholz, Effektivität des Instandhaltungsmanagements im

internationalen Vergleich