В этой статье мы расскажем, как вовлекать операторов в ежедневную диагностику оборудования, и представим практические инструменты для выявления и сообщения о неисправностях.

Техническое обслуживание является одним из фундаментальных столпов эффективного производства. В каждой промышленной компании техническое состояние машин определяет производительность, качество и безопасность. В рамках концепции TPM Lean техническое обслуживание — это не только техническая ответственность, но и культурная основа, объединяющая людей, машины и непрерывное совершенствование.

В этой статье мы расскажем, как вовлекать операторов в ежедневную диагностику оборудования в рамках технического обслуживания по системе TPM, и представим практические инструменты для выявления и сообщения о неисправностях.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Диагностика, происходящая от греческого слова diagnosis («распознавание»), — это наука об выявлении и понимании проблем. В медицине она помогает обнаруживать заболевания на ранних стадиях; в техническом обслуживании — выявлять неполадки оборудования до того, как они приведут к простоям.

В контексте концепции TPM Lean Management диагностика является важнейшим компонентом профилактического обслуживания – она позволяет командам выявлять отклонения, устранять первопричины и поддерживать эффективность оборудования в течение длительного времени.

Хотя передовые предприятия могут полагаться на автоматизированные диагностические датчики, большинство производственных предприятий по-прежнему используют машины, требующие участия человека. Именно поэтому как отдел технического обслуживания, так и операторы играют жизненно важную роль в выявлении ранних признаков неисправности, таких как утечки, аномальные вибрации или необычные шумы. Вовлечение операторов в диагностику повышает осведомленность, ответственность и надежность процесса технического обслуживания.

В промышленности широко распространено мнение, что новые машины автоматически приводят к повышению эффективности. Однако даже самое современное оборудование быстро теряет свою эффективность без надлежащего технического обслуживания и участия оператора.

Без плановых проверок и очистки эффективность неуклонно снижается. С другой стороны, хорошо разработанные стандарты технического обслуживания и квалифицированные операторы могут поддерживать или даже улучшать производительность оборудования сверх базовых показателей, установленных производителем.

Во многих случаях компании, которые ориентируются на принципы бережливого производства и TPM (Total Productive Maintenance), такие как профилактические проверки, визуальное управление и вовлечение операторов, достигают лучших и более устойчивых результатов, чем те, которые полагаются исключительно на технологии.

В любой машине есть неисправности – некоторые незначительные, некоторые критические. Проблемы, которые не приводят к немедленным простоям, часто игнорируются. Однако даже небольшие неполадки могут перерасти в серьезные поломки.

В концепции TPM Lean действует простое правило: чем меньше отклонений, тем меньше поломок.

Операторы находятся ближе всего к оборудованию, поэтому они лучше всего замечают самые ранние признаки износа. Именно поэтому в рамках системы TPM привлечение операторов к ежедневной диагностике является наиболее эффективной профилактической мерой.

1. Диагностика неисправностей во время глубокой очистки оборудования.

Первый этап автономного технического обслуживания начинается с глубокой очистки. В ходе этого процесса операторы изучают конструкцию и функционирование своих машин, а также выявляют неисправности. Отдел технического обслуживания должен принимать участие, предоставляя техническую поддержку и делясь знаниями о компонентах машин и системах смазки.

Цель состоит не просто в «очистке», а в выявлении потенциальных неисправностей.

Структурированный чек-лист идентификации неисправностей помогает в этом процессе, определяя области для проверки: электрические системы, смазка, болты и соединения, вибрации, шум, чистота, освещение и маркировка.

Этот метод способствует обучению, развитию ответственности и вовлеченности операторов — важнейшим основам TPM.

2. Диагностика неисправностей в повседневной работе

Хотя генеральная уборка проводится несколько раз в год, ежедневный осмотр должен стать привычкой. Именно поэтому в рамках TPM крайне важны четкие и простые инструкции по автономному техническому обслуживанию.

Эти инструкции шаг за шагом помогают операторам проводить ежедневные проверки и мелкие профилактические работы. Создание каталога распространенных неисправностей — с описаниями и фотографиями — помогает им быстрее распознавать проблемы и эффективно сообщать о них.

Подобные каталоги часто составляются в ходе первоначальной очистки оборудования, когда операторы сталкиваются с различными типами неполадок и документируют их. Со временем это превращается в наглядный инструмент обучения, поддерживающий цикл непрерывного совершенствования в рамках концепции бережливого производства и TPM.

3. Система оповещения о неисправностях – налаживание связи между операторами и службой технического обслуживания.

Третий столп эффективного бережливого технического обслуживания по системе TPM — это коммуникация. Операторам необходим четкий, наглядный способ сообщать о неисправностях в отдел технического обслуживания и отслеживать ход работ.

В польском подразделении LG Display команда разработала простую визуальную систему. Когда оператор обнаруживает неисправность, он заполняет карточку неисправности и прикрепляет магнит к плате в месте неисправности. У ремонтной бригады есть 48 часов на реагирование – если магнит заменили на желтый цвет, это будет означать, что меры приняты.

Такой подход к визуальному управлению укрепляет сотрудничество между операторами и техниками по техническому обслуживанию, превращая сообщение о неисправностях в естественную часть повседневной работы – ключевая идея концепции TPM Lean.

В компании Nidec Motors & Actuators (Польша) привлечение операторов к выявлению и регистрации неисправностей привело к ощутимому повышению надежности и производительности.

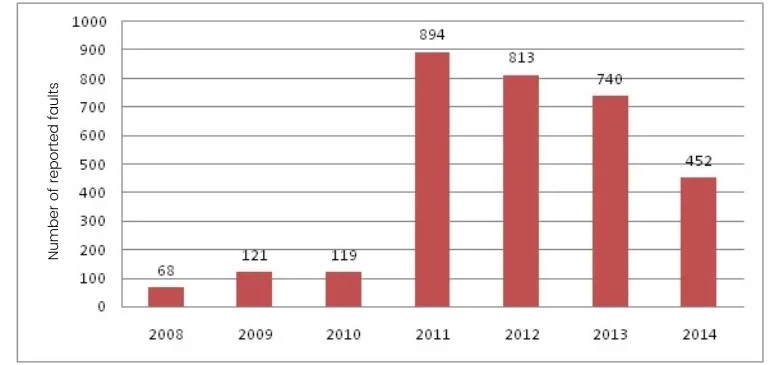

Рис 1 - Количество зарегистрированных неисправностей оборудования

Первоначально количество сообщений увеличилось, что свидетельствует о повышении внимательности и инициативности операторов. Позже, по мере стабилизации процессов благодаря профилактическим мерам, количество неисправностей уменьшилось.

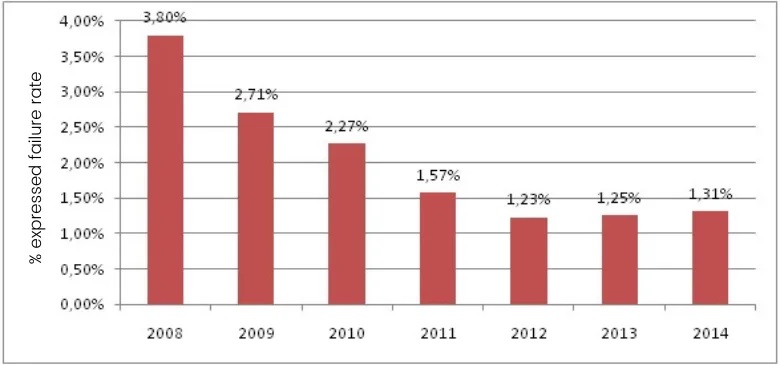

Рис 2 - Сокращение количества поломок оборудования благодаря вовлеченности оператора.

В период с 2008 по 2014 год доля простоев, вызванных поломками, снизилась с 3,8% до всего лишь 1,31%. Это демонстрирует эффективность бережливого технического обслуживания по системе TPM, где вовлеченность операторов напрямую приводит к повышению надежности оборудования и стабильности производства.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства

Современные диагностические технологии ценны, но они не могут заменить участие человека. Устойчивое внедрение TPM требует не только передового оборудования, но и компетентных, обученных и внимательных операторов.

Автономные инструкции по техническому обслуживанию, каталоги неисправностей и системы визуальной отчетности — это простые, но мощные инструменты, которые воплощают в жизнь принципы TPM Lean. Они способствуют развитию ответственности, командной работы и непрерывного совершенствования — сути TPM.

Как однажды сказал Питер Друкер: «Дайте людям свободу и возможность действовать, и они удивят вас своей изобретательностью».

Это утверждение прекрасно отражает дух концепции TPM Lean: когда операторы берут на себя ответственность за техническое обслуживание, машины работают лучше, количество поломок уменьшается, а непрерывное совершенствование становится ежедневной привычкой.

Текст: Бартош Мисюрек, Мацей Антосик. Изображение ru.freepik.com