Статья из архива альманаха «Управление производством».

Данная статья представляет собой анализ практического применения принципов ТРМ к станку для дробеструйной обработки. Для определения эффективности работы оборудования используется показатель ОЕЕ.

С первой частью статьи вы можете ознакомиться здесь – Практики повышения OEE на предприятии: TPM, кайдзен, пока-йока. Часть 1

В первой части этой статьи мы уже рассказали о таких шагах в рамках внедрения ТРМ, как:

1. предварительная чистка;

2. составление списка отклонений и их классификация;

3. анализ почему-почему.

В этой – расскажем о:

4. кайдзен;

5. пока-йоке;

6. уроки одного вопроса;

7. повышение безопасности.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

4. Кайдзен является концепцией, разработанной японцами с целью постоянного улучшения процессов усилиями всего персонала предприятия. Кайдзен нацелен на добавление ценности при сокращении затрат (повышение эффективности), улучшение условий труда и повышение устойчивости процессов путем стандартизации. В Таблице 3 представлено применение кайдзен к станку для дробеструйной обработки.

Таблица 3. Применение кайдзен к станку для дробеструйной обработки

| № | Проблема | Решение | Ключевое улучшение | До улучшения | После улучшения |

|---|---|---|---|---|---|

| 1 | Отсутствие защитных кожухов на всех подвижных деталях | Монтаж местных кожухов | Безопасность, сокращение числа несчастных случаев | Небезопасная работа | Местные кожухи смонтированы на пяти компонентах оборудования, повышение безопасности работы |

| 2 | Отсутствие индикаторов уровня дроби, в результате чего ротор работает при ее недостатке, что ведет к низкому качеству обработки, необходимости исправления брака | Монтаж индикатора уровня дроби и сенсорного датчика с функцией остановки станка при ее недостатке | Повышение качества, отсутствие необходимости исправления брака | Отсутствие индикатора минимального уровня дроби | Количество дроби в лотке – ротор останавливается, если дроби недостаточно. Высокое качество обработки. Отсутствие брака. |

| 3 | Ручной режим доступен лишь квалифицированному персоналу. | Новая панель управления с таймером отсрочки. | Полуавтоматический контроль | Ручное управление требует подготовленных операторов. | Простое нажатие кнопки запускает последовательность операций; имеется панель управления, аварийная защита, таймер отсрочки, звуковой сигнал. |

| 4 | Отсутствие аварийного выключателя на станке, небезопасная работа | Добавление аварийного выключателя на правой стороне станка | Возможна быстрая остановка станка | Небезопасная работа | Обеспечение безопасной работы |

| 5 | Недоступность станка для осмотра и ухода, быстрый износ | Монтаж платформы вокруг станка с алюминиевой лестницей | Беспрепятственная чистка и уход за станком | Недоступность станка для осмотра и ухода | Доступность станка для осмотра и ухода, снижение износа |

5. Пока-йоке.

Предприятия ставят перед собой самые разные цели, но первейшая и важнейшая из них – полное устранение дефектов. Для этого разумно задействовать пока-йоке – метод предотвращения ошибок, такая организация процесса, при которой работу можно сделать только одним, правильным способом, так что дефект просто не может появиться. В Таблице 4 представлено применение пока-йоке на станке для дробеструйной обработки.

Таблица 4. Применение пока-йоке на станке для дробеструйной обработки.

| № | Проблема | Решение | Ключевое улучшение | До улучшения | После улучшения |

|---|---|---|---|---|---|

| 1 | Станок продолжает работать даже при открытии нижней сетчатой подставки | Отсутствие шарнирного зажима | Предотвращение повреждений компонентов станка | При открытой подставке станок продолжает работать; иногда мелкие частицы или дробь могут попадать в подающий карман и повреждать детали. | На подставке установлены ограничительный и запорный переключатели. При ошибочном открытии подставки вся электросистема выключается. Отсутствие повреждений и утечек. |

| 2 | Ротор продолжает работать после завершения цикла обработки. | Индикатор или гудок подключены к таймеру | Повышение качества | При открытой подставке ротор продолжает работать; иногда мелкие частицы или дробь могут попадать в подающий карман и повреждать детали. | Установлены таймер, гудок и индикатор. Ротор отключается автоматически после окончания цикла обработки. Отсутствие потерь, лома. |

| 3 | При открытой дверце мотор продолжает работать | На дверцу установлен ограничительный переключатель | Безопасность работы оператора. Отсутствие утечек | Автономное управление. При открытой дверце мотор продолжает работать. Опасность для персонала. Утечки дроби | На дверцу установлен ограничительный переключатель, подключенный к управляющему контуру. Если дверца открыта, мотор автоматически выключается |

| 4 | При недостатке дроби станок продолжает работать | Установлен датчик близости, срабатывающий при недостатке дроби | Отсутствие брака | При недостатке дроби станок продолжает работать. Низкое качество обработки. Брак | Установленный датчик близости срабатывает при недостатке дроби и посылает сигнал управляющему контуру; станок автоматически выключается. Качество обработки высокое |

6. Урок одного вопроса считается одним из самых эффективных методов передачи навыков. Он представляет собой пяти-десятиминутное занятие на определенную узкую тему, например, по отдельному компоненту оборудования или методу осмотра. Иногда отведенного времени недостаточно для полного усвоения темы либо операторы не могут все запомнить за один раз. Тогда на помощь приходит ежедневная практика. Это мощный инструмент передачи информации о работе оборудования, а также знаний и умений в области проведения ТО. Такие уроки помогают повысить квалификацию операторов за короткий период времени. Часто урок по одному вопросу используется при внедрении автономного обслуживания.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

7. Безопасность труда и охрана окружающей среды является не менее важным аспектом, чем все вышеперечисленные. Внедрение ТРМ немыслимо без постоянного контроля безопасности, ведь этот инструмент направлен на достижение нулевого показателя аварий и создание безопасного рабочего места. После проведенных мероприятий на изученном предприятии станки и панель управления оборудованы аварийными выключателями, рабочие места хорошо освещены, а также имеются обеспыливающие установки для поддержания чистоты на участке.

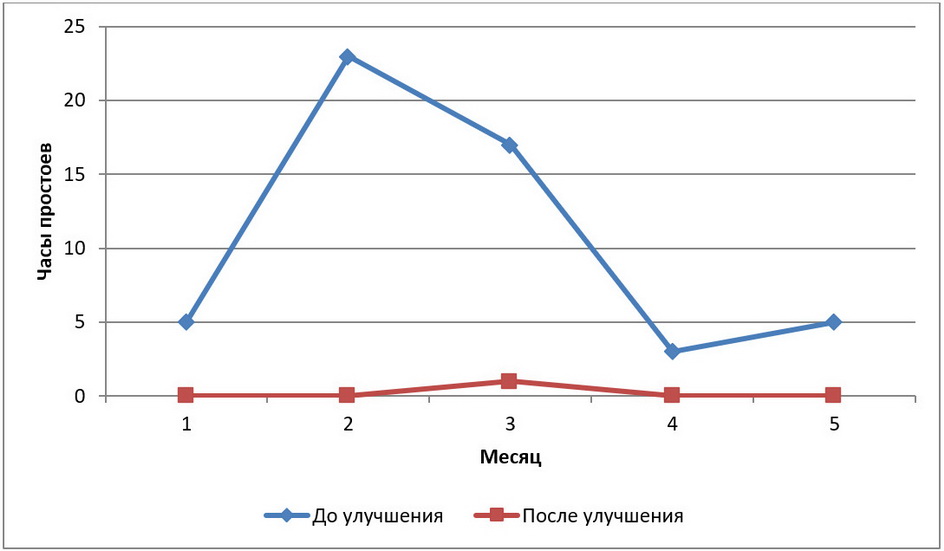

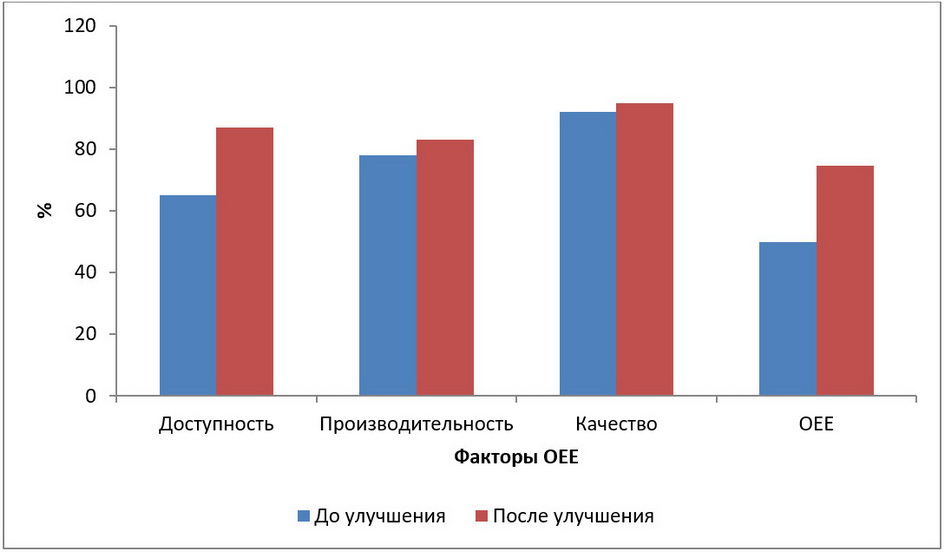

На станке для дробеструйной обработки с успехом применялись такие инструменты ТРМ, как направленные улучшения, автономное обслуживание, анализ почему-почему, пока-йоке, уроки одного вопроса. Эти инструменты помогли повысить доступность оборудования и его эффективность, а также качество обработки путем устранения дефектов, влияющих на производственный процесс. Согласно рисунку 3, количество отказов значительно сократилось, что повлекло за собой сокращение времени цикла, повышение качества готовой продукции и сокращение брака. Общая эффективность оборудования возросла с 49,9% до 74,68% (см. рисунок 4). На основании достигнутых результатов руководством компании было принято решение о распространении принципов ТРМ на все предприятие.

Рис. 3. Время простоев по причине отказа.

Рис. 4. ОЕЕ и основные показатели работы оборудования.

Следует понимать, что автономное ТО не заменяет плановый ремонт оборудования, а вместе с ним помогает сократить его износ. Также автономное ТО дает операторам возможность повысить свою квалификацию и вносить ценные предложения по улучшению. Как видим из рисунка 4, общая эффективность оборудования на изучаемом предприятии возросла с 49,9% до 74,68%, что означает повышение доступности, более рациональное использование ресурсов, сокращение дефектов и повышение трудовой дисциплины и духа работников.

Если компания стремится к достижению мировых показателей ОЕЕ, ей необходимо приложить немало усилий. Основным фактором успеха является эффективное техническое обслуживание оборудования. Быть в курсе состояния его работы и своевременно обнаруживать отклонения позволят современные системы регистрации данных, анализ показателей ОЕЕ поможет определить, где и какие именно улучшения необходимы для повышения общей эффективность оборудования, а комплексный подход к повышению эффективности с применением ряда инструментов приведет к положительным результатам.

Текст: Ольга Гончарова. Фото Adobe Stock

Материал подготовлен на основании данных Anil S. Badiger, R. Gandhinathan, V. N. Gaitonde, Rajesh S. Jangaler, Implementation of Kaizen and Poka-yoke to Enhance Overall Equipment Performance – A case study.