Статья из архива альманаха «Управление производством».

Автономное обслуживание оборудования является одной из важнейших составляющих TPM; оно дает возможность привлечь к уходу и мелкому ремонту самих операторов и привить им чувство ответственности по отношению к станку, на котором они работают. Добиться этого в условиях, когда работники считают ремонт делом техслужб, весьма непросто, и командными методами изменить отношение к своей работе невозможно. Решение этой серьезной задачи мы рассмотрим на примере завода PEPSICO, осуществлявшего пошаговое внедрение автономного обслуживания оборудования в рамках внедрения TPM на своих предприятиях.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

PepsiCo, Inc. – американская компания, первая в России и СНГ и вторая в мире по производству продуктов питания и напитков (безалкогольных напитков, соков, молочной продукции, закусок и др.). Возникла в 1965 году в результате слияния The Pepsi-Cola Company, созданной еще в 1902 году, и производителя соленых закусок Frito-Lay. Сегодня выручка компании PepsiCo составляет около 65 млрд. долларов. Объем розничных продаж каждого из 22 брендов-миллиардеров PepsiCo превышает миллиард долларов в год. Компания представлена в 200 странах мира, в ней работает около 300 тысяч человек.

В Индии PEPSICO является третьим по величине производителем товаров широкого потребления (FMCG); здесь расположено 42 завода компании. Строительство завода по производству безалкогольных напитков Aradhana Soft Drinks Company в городе Панипат началось в 1991 году, а год спустя производство заработало в полную силу. В ноябре 2002 года завод был приобретен PEPSICO, и в 2003 началось коммерческое производство напитков под брендом компании. Сегодня завод занимает площадь практически 40 тыс. кв.м.; численность персонала составляет 156 человек, из которых 6 представителей руководства, 34 линейных менеджера и 116 рабочих.

Выкупив завод и запустив собственное производство, PEPSICO приступила к модернизации существующих процессов с целью сокращения потерь и повышения их качества и эффективности. Одним из важных направлений работы стало повышение эффективности и надежности работы оборудования.

8 октября 2005 года состоялся официальный запуск внедрения TPM на панипатском заводе. К решению этой задачи компания подошла со всей серьезностью: еще до начала внедрения была проведена реорганизация внутренней структуры. Во главе всех преобразований стал корпоративный управляющий комитет, отдельными направлениями TPM управляли подкомитеты (рис. 1).

Рис. 1. Организационная структура TPM.

Какие же цели ставило перед собой руководство компании, начиная внедрение TPM? В качестве приоритетных были выделены три направления:

а) доступность продукта:

б) комплексное управление качеством:

а) эффективность затрат:

б) безопасность и надежность:

а) ключевые процессы

б) эффективность персонала

Прежде чем приступать к внедрению рабочая группа составила план достижения целевых показателей (табл. 1). Как мы можем видеть, он связывает ключевые цели компании, текущие и планируемые показатели и конкретные элементы («столпы») TPM, которые позволят этих показателей достичь. Кроме того, для каждого целевого показателя элементы TPM разделяются на обязательные (преобразующие), второстепенные и вспомогательные. Таким образом, команда получает наглядную карту, указывающую, на чем необходимо сосредоточиться в первую очередь для получения того или иного результата.

Таблица 1. План достижения целевых показателей.

Примечание:

К – кайдзен, АО – автономное обслуживание, ППТО – планово-предупредительное техническое обслуживание, ОК – обеспечение качества,

О – обучение, ОБ – обеспечение безопасности, ОTPM – офисный TPM.

На основании карты был составлен и генеральный план внедрения до 2010 года (табл. 2).

Таблица 2. Генеральный план внедрения TPM на заводе PEPSICO в Панипате.

Каждое направление работы и каждый элемент TPM тщательно прорабатывались – с созданием плана и определением целевых показателей. Но в данном материале мы сосредоточимся именно на привлечении операторов к автономному обслуживанию оборудования.

Автономное обслуживание оборудования – важнейший элемент TPM. Как показывает опыт, многих сбоев и неполадок оборудования можно избежать благодаря своевременному их обнаружению, и оператор играет в этом ключевую роль. Он знает индивидуальные тонкости функционирования конкретной машины даже лучше инженера, который ее проектировал, поэтому привлечение операторов к выявлению и устранению неполадок, к уходу и поддержанию оборудования в рабочем состоянии является логичным шагом, хотя и немногие предприятия это практикуют.

Автономное обслуживание оборудования предполагает не только уборку оборудования, но и самостоятельный технический осмотр и мелкий ремонт оператором своего станка. Соответствующее обучение и разработка контрольных листов (чек-листов) помогают операторам успешно справляться с этой задачей. Этот шаг позволяет избежать простоев оборудования, которые неизбежно возникают, если к решению проблемы приходится привлекать ремонтные бригады.

Тем не менее, автономное обслуживание оборудования не означает ликвидацию ремонтных бригад. Важно определить границу, в рамках которой оператор способен качественно осуществить техническое обслуживание, и обеспечить слаженную работу этих служб.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Вовлечение операторов в автономное обслуживание оборудования на заводе в Панипате происходило в 8 шагов.

Перед началом внедрения операторы и мастера участков были разделены на группы (кружки), для каждого из которых был выбран лидер. На первом этапе в данных кружках проходило обучение работников тонкостям технического осмотра и обслуживания оборудования – как теоретическое, так и практическое. Особый упор был сделан на безопасность работников в решении этой новой для них задачи.

Чтобы автономное обслуживание происходило системно и качественно, операторам необходим эталон – конкретный пример того, как должно работать и в каком состоянии находиться оборудование. Так был определен и зафиксирован эталон машины; его параметры были описаны в контрольных листах, по которым операторы стали сверять состояние собственных рабочих мест.

Автономное обслуживание оборудования, в сущности, является продолжением 5S – инструмента организации и поддержания в порядке рабочего места. Ведь прежде чем обслуживать оборудование, оно должно быть приведено в надлежащий вид. Поэтому на данном этапе параллельно с обучением основам TPM и автономного обслуживания прошла реализация 1S и 2S – Сортировка и Самоорганизация.

Команды провели чистку и смазку оборудования и уборку рабочих мест, определили место для каждого инструмента, восстановили 100%-ную работоспособность оборудования, при необходимости провели мелкий ремонт.

В дальнейшем важно фиксировать все, даже незначительные, отклонения в работе машин для анализа причин и точной оценки состояния оборудования в долгосрочной перспективе. Поэтому в распоряжение работников были предоставлены бланки фиксации сбоев, на которых указывались:

Бланки предлагались в двух цветах: белые бланки закрывались операторами, красные – сигнализировали о проблеме, которую оператор не может решить самостоятельно, поэтому они закрывались отделом технического обслуживания.

На данном этапе были сделаны шаги в 3S – систематической уборке: определены нормы чистки и уборки оборудования, периодичность их выполнения, необходимый способ и инструмент. Кроме того, в ходе уборки оборудования и рабочего места фиксировались наиболее труднодоступные для обслуживания машины или элементы конструкции, а также источники загрязнения, которые влияли на ход работы машин или снижали качество готового продукта. Выявленные проблемы фиксировались в таблице (табл. 3).

Таблица 3. Список труднодоступных участков.

Уже после первой попытки провести чистку и технический осмотр оборудования самостоятельно команды смогли определить места с затрудненным доступом. Но вместо того, чтобы принять это как данность, команды приступили к поиску возможностей сделать уход за оборудованием более быстрым, легким и качественным.

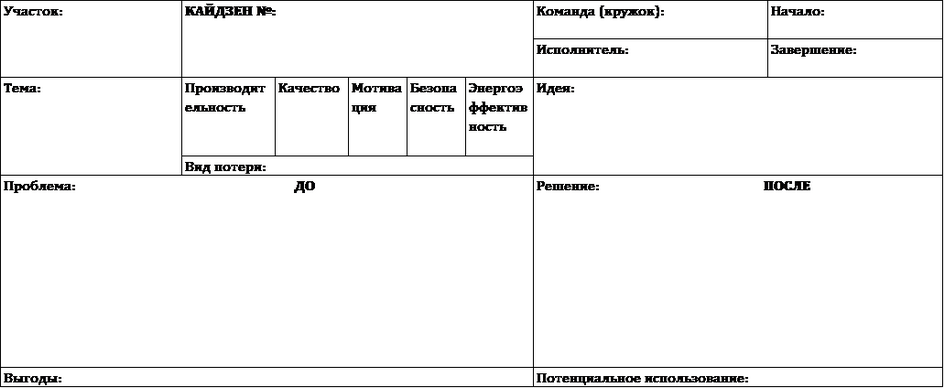

Устранение неполадок, оптимизация процессов автономного обслуживания, привлечение персонала к генерированию идей неразрывно связаны с непрерывным совершенствованием. Единичного мозгового штурма, направленного на облегчение доступа к различным частям и элементам оборудования при техническом осмотре и обслуживании недостаточно. Необходима постоянная работа по поиску новых возможностей повысить эффективность его работы, сделать работу операторов более качественной и безопасной. Руководствуясь этим, PEPSICO запустило программу непрерывных совершенствований. Работники могли подать свои предложения на специальном бланке (табл. 4) и бросить в ящик для кайдзен-предложений. Целесообразность реализации идеи оценивалась рабочей группой, после чего вынесенное решение сообщалось автору.

Таблица 4. Бланк для подачи кайдзен-предложений

Чтобы подавать ценные предложений по улучшению, работники должны иметь определенный уровень подготовки, для этого PEPSICO организовала так называемые «уроки одного вопроса» (one-point lesson, OPL): краткие, в пределах 5-10 минут, обучающие занятия, в ходе которых в сжатой и доступной форме рассматривается одна проблема. Так работники завода знакомились с современными инструментами обеспечения высокой надежности работы оборудования, учились выявлению источников потерь. Пример бланка по OPL представлен в таблице 5.

Таблица 5. Пример бланка «урока одного вопроса» OPL.

Ни одно улучшение не принесет системного и долгосрочного эффекта без оценки результатов и закрепления достигнутого эффекта в стандартах. Помочь следованию стандартам может визуализация задач и методик, которые необходимо выполнить операторам. В помощь им предлагаются контрольные листы (пример – табл. 6). Помимо этого PEPSICO использует различные системы контроля и ранней фиксации отклонений в работе оборудования (визуализация параметров уровня жидкости, давления, температуры и т.п.).

Таблица 6. Стандартизация операций автономного обслуживания.

Стандартизация не означает выбор неизменной и единственно верной модели действий. Стандарт представляет собой лучшие практики на данный момент, но с течением времени он обязательно должен изменяться и совершенствоваться. Именно поэтому нельзя забывать о восьмом шаге – регулярных аудитах практик автономного обслуживания оборудования.

Проделанная на заводе PEPSICO в Панипате работа по внедрению автономного обслуживания оборудования не осталась безрезультатной. Эффект, оказанный на общую эффективность оборудования (OEE) и общую эффективность предприятия, продолжительность автономного обслуживания оборудования, уровень подготовки операторов, подачу кайдзен-предложений и проведение «уроков одной темы» (OPL), отражен на рис. 2-8.

Рис. 2. Динамика роста общей эффективности оборудования (OEE).

Рис. 3. Динамика сокращения продолжительности автономного обслуживания оборудования.

Рис. 4. Динамика роста уровня подготовки операторов.

Рис. 5. Динамика увеличения численности внутренних тренеров.

Рис. 6. Динамика подачи кайдзен-предложений (общее количество в год).

Рис. 7. Динамика роста количества проведенных «уроков одной темы» (OPL).

Рис. 8. Динамика роста общей эффективности предприятия.

Кроме того, уже год спустя, в 2006 году, завод получил серебряную награду за достижения в области качества. Наградой было отмечено и руководство завода за выдающиеся успехи в области сокращения потребления воды. В 2007 году в ходе индийской кайдзен-конференции завод был премирован уже золотой наградой (TPM Gold Kaizen Award), а в 2008 году получил благодарность за нулевой показатель выброса стоков. В том же году завод прошел Сертификацию качества в системе ХАССП (Hazard Analysis and Critical Control Points, «анализ рисков и критические контрольные точки»). В 2009 году завод получил награду TPM первого уровня. Кроме того благодаря серьезной работе по экономии воды и снижению выброса стоков организация ЮНЕСКО вручила заводу награду за вклад в сохранение мировых вод.

Как мы видим на примере компании PEPSICO, автономное обслуживание способно оказать серьезное влияние на производственную эффективность, уровень затрат и конкурентоспособность на рынке. Но это далеко не единственные цели. Не менее важна и мотивационная составляющая: благодаря TPM и автономному обслуживанию у работников вырабатывается «чувство собственника» по отношению к оборудованию, на котором они работают. Они осознают собственные выгоды от управления надежным и безопасным оборудованием и потому могут более деятельно участвовать в реализации и других проектов руководства.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: