Статья из архива альманаха «Управление производством».

Продолжение – с первой частью этой статьи вы можете ознакомиться здесь (см. ссылку) – TPM: преодоление типичных проблем внедрения на заводах Osram в Германии и США. Часть 1

Немецкий производитель осветительного оборудования OSRAM входит в число самых эффективных и высокотехнологичных компаний своей отрасли, и не последнюю роль в этом играет продуманная система ухода за оборудованием. На чем строится эта система и к каким результатам может привести внедрение TPM, мы рассмотрим на примере завода по производству галогенных ламп в Айхштете.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Завод OSRAM в Айхштете (Германия) был построен в 1962 году, и за прошедшие полвека из нескольких линий ручной сборки вырос в современное высокоавтоматизированное и высокоэффективное производство. На сегодняшний день он является для компании ведущим центром производства галогенных ламп, импортируемых по всему миру. Ежегодно здесь производится порядка 250 ламп: галогенных, ламп для автомобилей, ксеноновых ламп с короткой дугой для кинотеатров и др. Лампы завода OSRAM в Айхштете используются сегодня практически в каждом втором кинотеатре мира. Завод продолжает расширяться: в 2012 году здесь была запущена новая производственная линия. Объем инвестиций составил 10 млн. евро.

Стимулом к внедрению TPM на заводе в Айхштете и во всей компании в целом стали очевидные преимущества, которые система предлагала предприятию. Она дает возможность повысить производительность и общую эффективность производства, снизить издержки, частоту аварий и несчастных случаев, а также количество претензий от потребителей за счет качественного ухода, внимательного отношения к требованиям по эксплуатации и повышению уровня подготовки операторов оборудования.

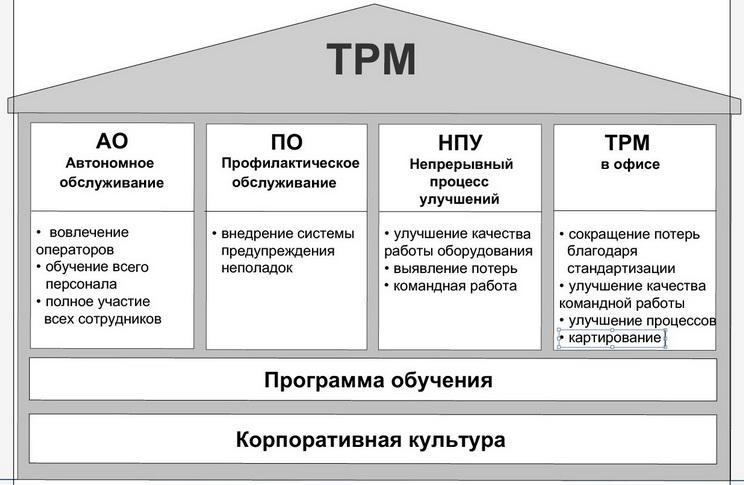

TPM вовлекает в процесс ухода за оборудованием весь персонал, а не только ремонтные бригады, и делает цели более видимыми и очевидными: оператор не «оторван» от своей машины, он понимает выгоды своевременного и эффективного ухода за ней. Для компании польза TPM заключается в снижении издержек, связанных со сбоями и остановками в работе оборудования; кроме того, за счет систематизированного подхода достигается более стабильный результат. Модель TPM, внедряемая на заводе схематично изображена на рис. 1.

Рис. 3. Модель TPM, внедряемая на заводе OSRAM в Айхштете.

Какие же задачи решаются в рамках каждого из направлений?

Автономное обслуживание (АО)

Профилактическое обслуживание (ПО)

Непрерывный процесс улучшений (НПУ)

TPM в офисе

Система всеобщего ухода за оборудованием – больше, чем просто обслуживание оборудования. Она предлагает целостный подход к системе Человек-Машина-Среда. Поэтому при внедрении TPM компания берет в расчет четыре составляющие:

Успех внедрения зависит от успеха в каждой из составляющих: чтобы разработанные практики ухода за оборудованием и рабочим местом работали, необходимо активное участие персонала, а для активного их участия – необходимо соответствующее обучение и готовые стандарты. Поэтому каждый шаг по внедрению TPM должен соотноситься с этими четырьмя составляющими и документироваться для системного и последовательного внедрения. Пример продемонстрирован в таблице 2.

Таблица 2. Пример развития автономного обслуживания оборудования на заводе OSRAM в Айхштете.

| Этап 2 АО. Стандарты проведения чистки оборудования | |

|---|---|

| Цель: определение, выявление и устранение источников загрязнения | |

| Оборудование и рабочее место | Работники и управляющие |

|

источники загрязнения документируются; ведется работа по устранению источников загрязнений; осуществляется устранение/демонтаж ненужного оборудования или его элементов для облегчения чистки. |

распределена ответственность за чистку оборудования; организованы команды по решению проблем, связанных с уходом за оборудованием; оказывается поддержка руководства (опросы, собрания, регулярные аудиты) внедрен принцип ответственности оператора за свое оборудование. |

| Стандарты и параметры | Теоретическое и практическое обучение |

|

разработан план проведения чистки оборудования и рабочего места: кто, что, когда и при помощи чего делает; разработаны стандарты для средств и методов ухода за оборудованием; средства для ухода за оборудованием хранятся в специально выделенных местах (организация по системе 5S). |

проводятся тренинги по выявлению источников загрязнений; проводится обучение стандартам проведения чистки оборудования и рабочего места. |

Внедрение TPM на заводе Айхштета началось с формирования рабочих групп по проведению изменений. В их задачу входила первоначальная оценка текущего состояния оборудования и принятых норм ухода за ним. Кроме того, они должны были определить существующие зоны ответственности между операторами, ремонтными службами и другим персоналом, имеющим отношение к работе с оборудованием.

Проведенный анализ позволил выявить проблемные участки и нереализованные возможности повысить надежность работы оборудования, после чего началась последовательная проработка элементов системы TPM. Параллельно проводилась работа по распространению знаний о современных практиках обслуживания оборудования, обучению операторов уходу за оборудованием и развитию кроссфункциональных навыков.

В числе важнейших мероприятий, реализованных в ходе внедрения TPM можно назвать проработку механизма поиска и устранения неполадок с оборудованием. Если раньше проблемы устранялись по мере возникновения, то сейчас группа активно работает над их предотвращением: каждое, даже самое незначительное, техническое отклонение фиксируется, проводится поиск первопричин, организовываются мозговые штурмы для выработки решений. Большую роль играет визуализация процессов, упрощающая обнаружение проблем.

Кроме того, теперь на заводе проводится регулярный анализ потерь времени и поиск возможностей их сокращения (рис. 4).

Рис. 4. Анализ потерь времени.

|

|

Визуализация и стандартизация процессов

Доска анализа времени

При реорганизации технического обслуживания изменения коснулись практически всего персонала – проводилась аттестация работников на знание своего оборудования, организовывалось теоретическое и практическое обучение. Охватить большее количество участков позволила ротация квалифицированного персонала в рамках предприятия.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В процессе реализации изменений OSRAM пришлось столкнуться со следующими трудностями:

Подобные трудности типичны для внедрения новых систем и вполне решаемы. OSRAM полагалась на следующие меры:

1. «Сознательное» копирование/тиражирование опыта: принцип «сначала освоить, затем распространять».

Несмотря на желание поскорее получить результат, спешка может лишь усложнить внедрение TPM. Поэтому практики всеобщего ухода за оборудованием на заводе отрабатываются на пилотных участках, а темпы внедрения согласуются с задачами, условиями внедрения и уровнем сложности участка.

2. Политика малых шагов – развитие системы подачи предложений по улучшению.

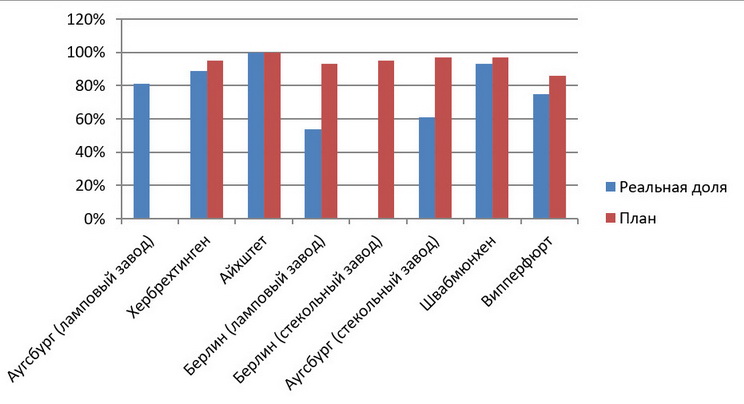

Альфред Херрхаузен, политик и президент Deutsche Bank, сделавший банк бесспорным лидером на рынке Германии, сказал однажды: «Чаще всего потери времени вызваны нежеланием потратить лишнюю минуту на размышление и обдумывание первых шагов». В совершенствовании работы оборудования OSRAM определяет серьезную роль кайдзен, уважая вклад каждого сотрудника и стремясь довести долю участия персонала до 100% (рис. 5). Целью является показатель «ноль дефектов и сбоев оборудования». При реализации стратегии обязательно учитывается специфика участков, оборудования, персонала. Повышение сознательности персонала в отношении непрерывных улучшений находится у руководства компании в приоритете.

Рис. 5. Доля вовлеченности работников в уход за оборудованием на различных заводах OSRAM.

3. Эффективные решения

OSRAM стремится поддерживать индивидуальный подход к решению любой проблемы, возникающей в процессе внедрения TPM, не полагаясь автоматически на привычные решения. При необходимости создаются целевые группы; при реализации стратегии учитываются профессиональные и личные качества участников.

4. Ориентация на результат

Несомненно, каждый руководитель, запуская проект, рассчитывает на успех, но и реализуемые шаги должны соответствовать задачам и возможностям:

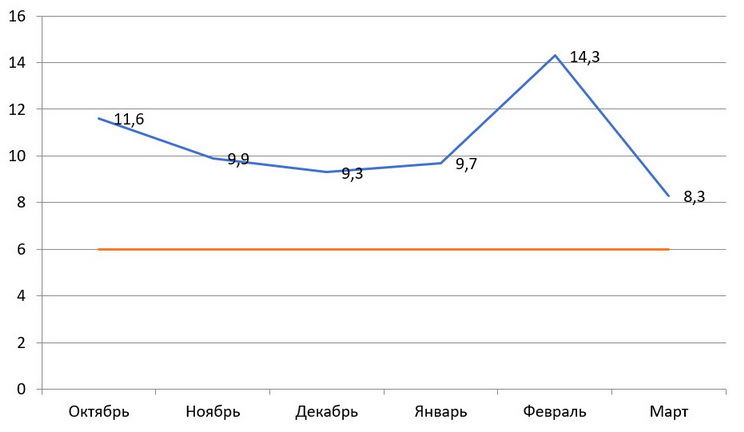

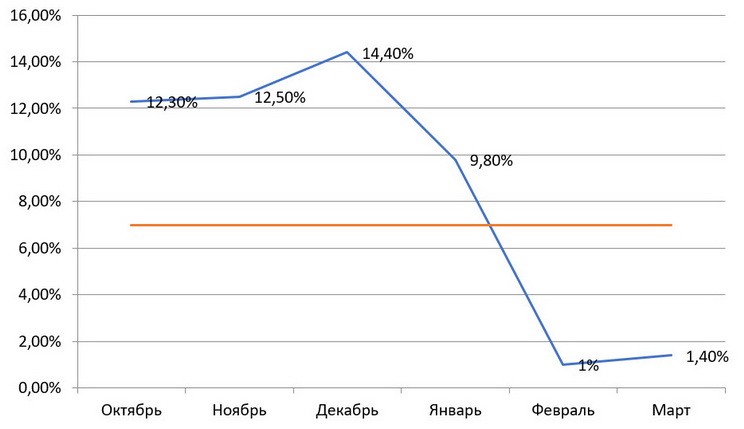

Насколько эффективными оказались предпринятые мероприятия по внедрению TPM? Результат был зафиксирован уже в первый год внедрения, хотя целевые показатели были достигнуты не в полной мере. Насколько сократились потери времени из-за выхода некачественной продукции, неполадок и переналадок оборудования, отражено на рис. 6, 7, 8 соответственно.

Рис. 6. Потери времени из-за выхода некачественной продукции (в %).

Рис. 7. Потери времени из-за неполадок (в %).

Рис. 8. Потери времени из-за переналадки (в %).

«Сделай успех достижимым», – таков принцип компании OSRAM. Цели должны быть реальными, и не только ради положительной статистики, но и для должной мотивации персонала. Постоянное невыполнение плана быстро приведет к разочарованию работников, и вовлечь их в процесс улучшений снова будет гораздо сложнее. Успех, пусть и небольшой, воодушевляет, особенно на начальном этапе внедрения.

Важное понимание, к которому пришли в компании OSRAM заключается в том, что TPM – это методика постоянного качественного ухода за оборудованием, способ устранения привычных проблем, а не однократный «курс лечения». Здесь в фокусе внимания находятся долгосрочные цели, а не быстрый результат, и лидерские позиции компании на мировом рынке убедительно доказывают преимущество такого подхода.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: