Статья из архива альманаха «Управление производством».

Немецкий производитель осветительного оборудования OSRAM входит в число самых эффективных и высокотехнологичных компаний своей отрасли, и не последнюю роль в этом играет продуманная система ухода за оборудованием. На чем строится эта система и к каким результатам может привести внедрение TPM, мы рассмотрим на примере завода Osram Sylvania.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

OSRAM AG – высокотехнологичная немецкая компания, один из двух ведущих производителей осветительного оборудования в мире; основана в 1906 году, сегодня входит в состав крупнейшего международного концерна Siemens AG. Сфера деятельности компании охватывает всю производственную цепочку от отдельных компонентов (ламп, светодиодов) до электронных пускорегулирующих аппаратов, также включая комплектные осветительные устройства и системы управления освещением. Компания ориентирована на присутствие на рынках в международном масштабе, имеет 46 заводов в 17 странах и более 35 000 сотрудников по всему миру.

Компания OSRAM является поставщиком номер один в мире автомобильных ламп и светодиодных систем освещения для автомобилей и одним из лидеров в области ЭПРА для ламп. Стратегически важное положение для компании занимает область полупроводниковых источников света. Также высоким уровнем инноваций характеризуется сектор специальных источников света и дисплей-оптики.

Базируясь на светодиодных (LED) технологиях, составляющих в обороте 29%, компания реализует тенденции технологических изменений на светотехническом рынке. Более 60% всех расходов на разработку новой продукции сосредоточены в светодиодных технологиях. В работе компания OSRAM придерживается политики инновационности, экологичности и социальной ответственности.

Использование ТРМ и Шести сигм для совершенствования процессов технического обслуживания

Osram Sylvania является североамериканским филиалом немецкой корпорации Osram GmbH. Ей принадлежит 22 завода-изготовителя, одно предприятие по сборке оборудования, 12 опытно-исследовательских лабораторий и целая сеть торговых представительств и распределительных центров, обеспечивающих продукцией США, Канаду, Пуэрто-Рико и Мексику. Большая часть продукции компании продается в Северной и Южной Америках под брендом Sylvania или Osram.

Целью проекта являлось повышение эффективности работы оборудования и снижение частоты поломок, что входило в общую стратегию повышения эффективности работы предприятия в условиях конкуренции с зарубежными компаниями, предлагающими схожую продукцию по более низким ценам.

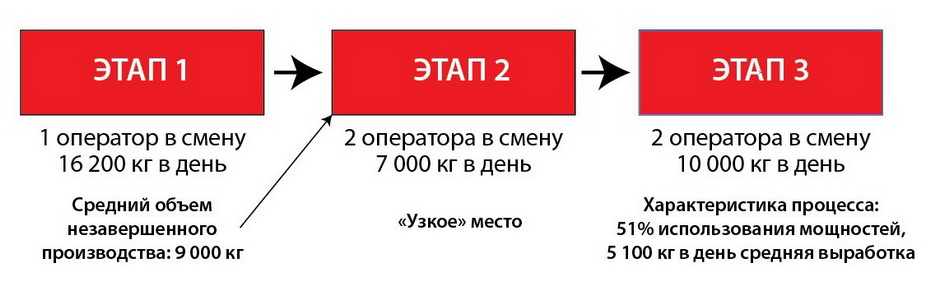

Схематично процесс производства продукта с указанием численности задействованного персонала и объема производства представлен на рисунке 1. После анализа процесса, оценки количества выпускаемой продукции и времени цикла было определено, что «узким» местом процесса является этап 2. И поскольку этот этап является определяющим для всего процесса, именно на нем были сконцентрированы все усилия.

Рис. 1. Схема производственного процесса.

Сосредоточенность на «узком» месте помогла дополнительно выявить некоторые особенности данного этапа. В нем задействованы три термокамеры с проектной мощностью 7 000 кг обрабатываемой продукции в день. Тем не менее, время полезной работы оборудования составляет всего 71%, а процент брака достигает 9,2.

Было определено, что увеличение времени полезной работы в «узком» месте положительно скажется на всем процессе. Для повышения эффективности работы оборудования было решено использовать ТРМ и Шесть сигм, которые могли помочь повысить точность графиков проведения технического обслуживания без остановки процесса. Взаимное влияние между ТРМ и методом Шести сигм описано в Таблице 1.

Таблица 1. Взаимное влияние между ТРМ и методом Шести сигм

| Элементы ТРМ | Инструменты Шести сигм |

|---|---|

| Выявление простоев | Парето-анализ характера отказа, анализ временных рядов |

| Проведение ТО операторами оборудования | Анализ характера и последствий отказов в процессе |

| План проведения профилактического ТО | Анализ характера и последствий отказов в процессе |

| Чистка и осмотр | Анализ характера и последствий отказов в процессе |

| Частая замена изнашиваемых деталей | Индекс воспроизводимости процесса > 1,5 |

| Система статистического контроля ключевых компонентов | Фильтр переменного приоритета, мультивариантный анализ |

| План контроля процесса | Анализ характера и последствий отказов в процессе |

Внедрение вышеперечисленных инструментов позволило увеличить время полезной работы до 91%, причем средняя выработка за день достигла 6 300 кг. Анализ временных рядов показал, что основные проблемы возникали при запуске и отключении оборудования, поэтому была введена семидневная рабочая неделя. В результате расходы на обслуживание оборудования сократились на 10 000 долларов в месяц. Кроме того, процент брака сократился до 5,1, а частота отказов ключевого элемента управления снизилась на 66%, что позволяет экономить на этом этапе производства более 250 000 долларов ежегодно.

Возвращаясь к первому этапу, стоит отметить, что, хотя исправление брака возможно, на него требуется до 4 дней. Выход продукции, годной с первого предъявления, на данном этапе составил 92% при соответствующих субъективных критериях. Анализ измерительных систем показал, что 56% разброса данных происходит по причине ошибок в измерительных системах. Корректировка измерительных систем привела к повышению выхода продукции, годной с первого предъявления, до 99%. Кроме того, оператор, работающий во вторую смену, был избавлен от необходимости исправления брака и мог приступить непосредственно к производству. Чистые ежегодные сбережения составили 150 000 долларов.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

В заключение прорабатывался третий этап производственного процесса, следующий за «узким» местом. Изначально общий объем выпускаемой продукции составлял всего 5 100 кг в день. Коэффициент использования оборудования на данном этапе составлял 41, чего было недостаточно даже для одной смены. Такой буфер не был необходимым и к тому же стоил дополнительных затрат. Поэтому в третью смену работал лишь один оператор. Кроме того, на третьем этапе наблюдался неизвестный источник отходов. Данные мероприятия соответствуют дорожной карте Шести сигм. Исправление недочетов в измерительной системе вкупе с мультивариантным анализом ключевых факторов привело к дополнительным сбережениям в размере 500 000 долларов. Схема реализованных мероприятий представлена на рисунке 2.

Рис. 2. Реализованные мероприятия.

Общая сумма сэкономленных в результате внедрения проекта средств составила 2,9 млн долларов.

На чем строится эта система и к каким результатам может привести внедрение TPM, мы рассмотрим на примере завода по производству галогенных ламп в Айхштете – читайте во второй части этой статьи.

Текст: Наталья Коношенко

Материал подготовлен на основании данных: