Статья из архива альманаха «Управление производством».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

| RCM (Reliability-centered Maintenance, техобслуживание, ориентированное на надежность) – это методика, позволяющая определить требования по техническому обслуживанию и ремонту каждого производственного объекта в конкретной рабочей обстановке с целью удовлетворить растущие организационные и социальные ожидания; это систематизированные процедуры определения необходимых мер, которые гарантируют, что любой производственный объект будет продолжать выполнять те функции, которые необходимы владельцу в текущей рабочей ситуации. |

Задачей технического обслуживания с целью обеспечения надежности (RCM) является определение наиболее эффективной технологии обслуживания, которая помогла бы минимизировать риски отказов и создать безопасную и надежную рабочую среду при условии сохранения капиталовложений и их доходности. При внедрении RCM используются инструменты и методы анализа отказов для определения их видов, причин и последствий.

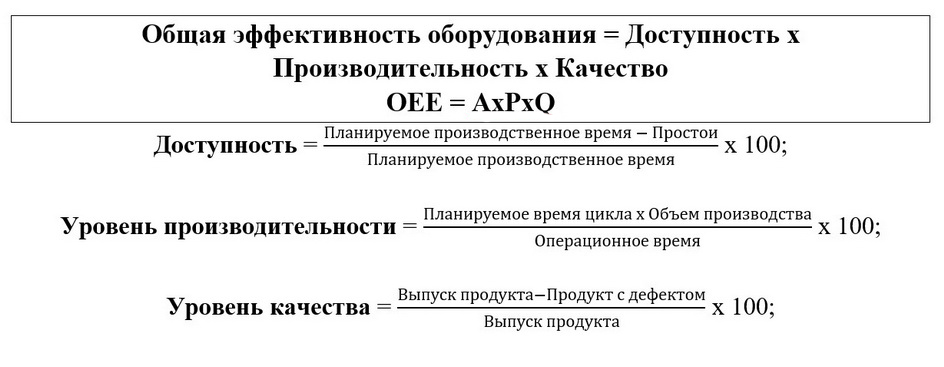

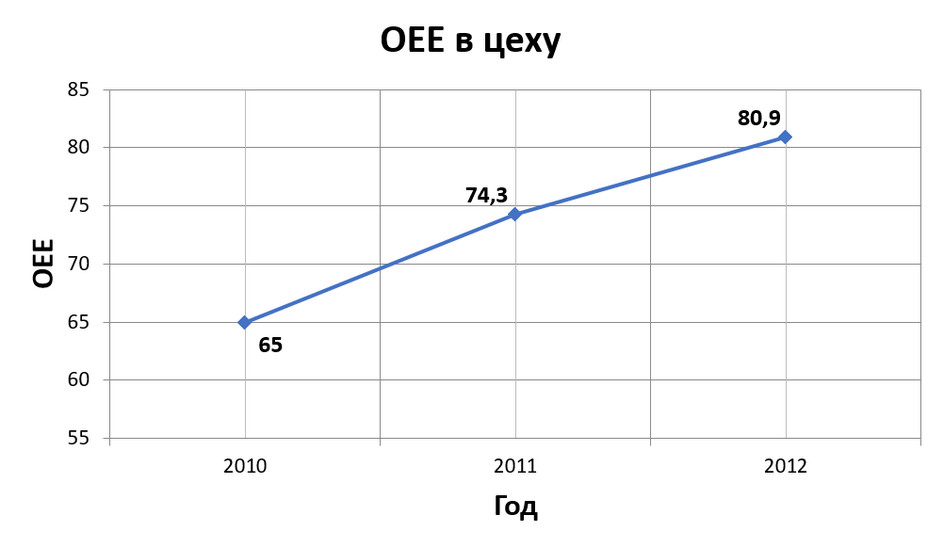

Методы управления техническим обслуживанием и ремонтом можно подразделить на обслуживание по отказу, профилактическое обслуживание, диагностическое ТО и Всеобщий уход за оборудованием (TPM). Критерием для всех программ TPM является Общая эффективность оборудования (OEE), отражающая техническое состояние оборудования по показателям его доступности, производительности и качества работы.

Общая эффективность оборудования зависит не только от его готовности и продолжительности работы машины в исправном состоянии; она учитывает также другие аспекты технического состояния оборудования: готовность, уровень производительности и уровень качества. Такой подход позволяет оценить эффективность оборудования во всех цехах.

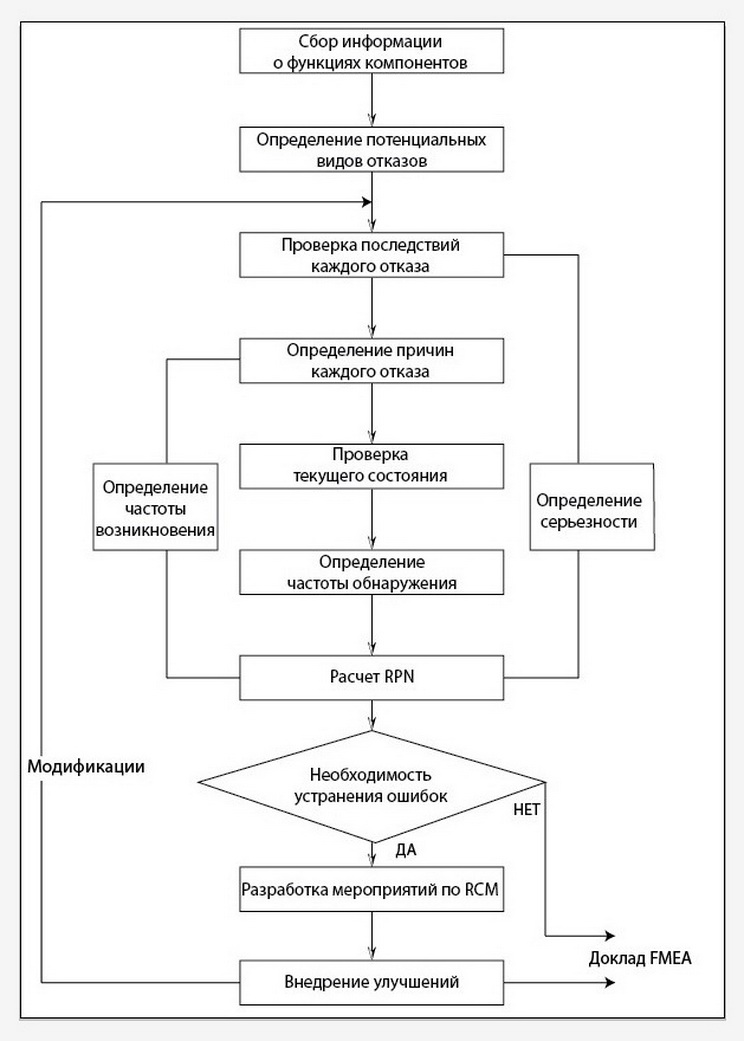

Одним из наиболее эффективных инструментов контроля состояния оборудования является анализ видов и последствий отказов (FMEA). Благодаря ему можно оценить серьезность отказов, частоту их возникновения и вероятность своевременного обнаружения. Каждый потенциальный отказ и его последствия оцениваются по этим трем показателям по шкале от 1 до 10, а умножением показателей мы получаем коэффициент приоритетности риска (RPN). RPN используется для того, чтобы расположить проблемы и корректирующие меры в порядке важности, расставив тем самым риск приоритеты. Вспомогательными инструментами FMEA являются методы поиска первопричин отказов. Алгоритм проведения FMEA описан на рис. 1.

Рис 1. Алгоритм проведения FMEA.

Проведение FMEA начинается с изучения функций каждого компонента, видов его отказов и их последствий. Виды отказа нумеруются по порядку, нумерация начинается заново для каждого компонента. Каждый номер используется в качестве индекса вида отказа при заполнении бланка FMEA. Затем каждый отказ оценивается в позиции частоты возникновения, вероятности обнаружения и тяжести последствий (таблица 1). Производная от этих трех показателей дает коэффициент приоритетности риска.

Таблица 1. Оценка параметров для RPN.

| Серьезность | Частота возникновения | ||

|---|---|---|---|

| 1 | Очень незначительные последствия, немедленно устраняются операционной группой, возникают редко. | 1 | Не зарегистрировано в течение последних 3 лет |

| 2 | Очень незначительные последствия, немедленно устраняются персоналом по ТО | 2 | Не зарегистрировано в течение последних 3 лет |

| 3 | Незначительные последствия, немедленно устраняются операционной группой | 3 | 2 отказа за последние 3 года |

| 4 | Умеренные последствия, компонент не выполняет свои функции, но отказ не вызывает выключения механизма, ремонт не требует остановки механизма | 4 | 3 отказа за последние 3 года |

| 5 | Умеренные последствия, отказ не вызывает выключения механизма, но ремонт требует остановки механизма | 5 | 4 или 5 отказов за последние 3 года |

| 6 | Умеренные последствия, отказ вызывает выключение механизма, а ремонт требует остановки механизма сроком до 1 дня | 6 | 6 отказов за последние 3 года |

| 7 | Критические последствия, отказ вызывает выключение механизма, а ремонт требует остановки механизма сроком более 1 дня | 7 | 7 отказов за последние 3 года |

| 8 | Очень критические последствия, отказ вызывает выключение механизма и серьезные нарушения в функциях системы | 8 | 8 отказов за последние 3 года |

| 9 | Очень критические последствия, отказ вызывает отключение энергоснабжения механизма и остановку процесса | 9 | 9 отказов за последние 3 года |

| 10 | Катастрофические последствия, могущие вызвать повреждения оборудования и травматизм персонала | 10 | 10 и более отказов за последние 3 года |

| Частота обнаружения | |||

| 1 | Отказ обнаружен незамедлительно при помощи контрольно-измерительных приборов | ||

| 3 | Отказ обнаружен в результате ежедневного осмотра оборудования персоналом | ||

| 5 | Отказ обнаружен случайно либо косвенно благодаря показаниям приборов | ||

| 7 | Отказ невозможно обнаружить оператору | ||

Исследуемое предприятие, производящее пластиковую продукцию, принадлежит крупной транснациональной корпорации, занимающейся комплексными водохозяйственными системами. Основной технологией производства является литье под давлением – самый распространенный способ производства продукции из термопластика. Чаще всего для этого используется гидравлический пресс с кривошипно-шатунным механизмом смыкания литьевой пресс-формы по причине его компактности и низкого энергопотребления. Повышенное давление гидросистемы используется как для вливания расплавленного пластика в гнездо пресс-формы, так и для ее смыкания. Для точного позиционирования механической системы используются редукционные клапаны. Процесс литья в наши дни в значительной степени автоматизирован, в особенности это касается транспортировки готовой продукции и крепления заготовок.

Анализ видов и последствий потенциальных отказов проводился в цеху литья под давлением, где находится 50 единиц оборудования – машин для литья под давлением с гидравлическим приводом. Команда ставила перед собой задачу оценить надежность компонентов и идентифицировать ключевые технологические риски.

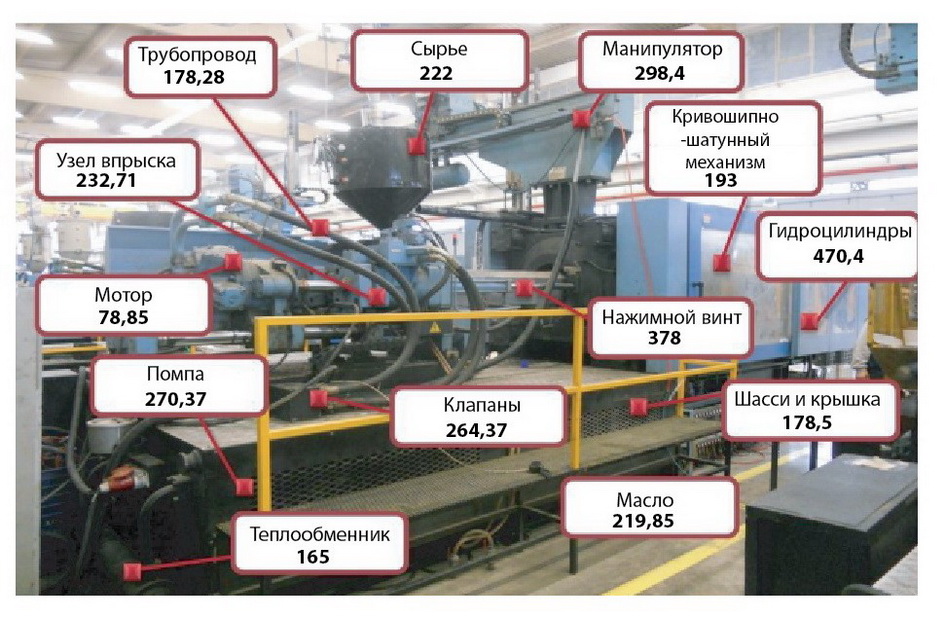

До проведения FMEA и внедрения RCM огромная доля времени простоев была вызвана именно отказом оборудования. Для решения этой проблемы в ходе проведения FMEA основные отказы были подразделены на две группы: отказы гидросистемы и отказы механической системы. Гидросистема состоит из следующих компонентов: гидромотор, помпа, клапан, гидравлический трубопровод, теплообменник, масла для гидравлических систем. Механическая система включает в себя кривошипно-шатунный механизм, узел впрыска, нажимной винт и цилиндр, автоматический манипулятор, шасси и покрытие подушки пресса, гидроцилиндры и сырье.

В настоящем исследовании основное внимание уделено такому аспекту, как качество подачи гидравлического масла, поскольку оно играет важнейшую роль во всей системе.

В Таблице 2 представлен бланк FMEA по отказам, вызванным проблемами с подачей масла в гидравлическую систему.

Таблица 2. Бланк FMEA по отказам, связанным с гидравлическим маслом.

| Нарушение | Вид отказа | Причина отказа | Последствия отказа |

|---|---|---|---|

|

Громкая работа помпы и трубопровода |

Сильные шумы |

а) уровень жидкости слишком низкий; б) слишком высокая вязкость (слишком низкая температура) |

Угроза выхода из строя помпы и трубопровода |

| жидкость загрязнена, вызывает повреждения и закупорку оборудования | |||

| жидкость пенится | |||

|

Давление в системе ниже заданного |

Слишком низкое давление |

слишком низкая вязкость, чрезмерные утечки |

Нарушение функционирования системы |

| слишком высокая вязкость и сопротивление протеканию | |||

| жидкость пенится | |||

|

Колебания давления в системе |

Колебания давления и подачи масла |

жидкость загрязнена |

Нарушение функционирования системы |

| жидкость пенится | |||

|

Колебания в нормальном функционировании системы |

Передача энергии либо не происходит, либо происходит слишком медленно |

слишком низкая вязкость, чрезмерные утечки |

Нарушение функционирования системы |

| слишком высокая вязкость и сопротивление протеканию | |||

| жидкость пенится | |||

|

Температура масла на дисплее приборной панели выше 50° |

Слишком высокая рабочая температура |

слишком низкая вязкость, чрезмерные утечки |

Угроза выхода из строя помпы и клапанов |

| слишком высокая вязкость и сопротивление протеканию | |||

| жидкость пенится | |||

| жидкость загрязнена, вызывает повреждения и закупорку оборудования | |||

| Пена в емкости для масла | Вспенивание гидравлического масла | жидкость непригодна | Угроза выхода из строя помпы и клапанов |

| Вибрация и шум в гидравлическом трубопроводе | Гидравлический удар при включении | вспенивание жидкости для гидросистем | Угроза выхода из строя помпы и клапанов |

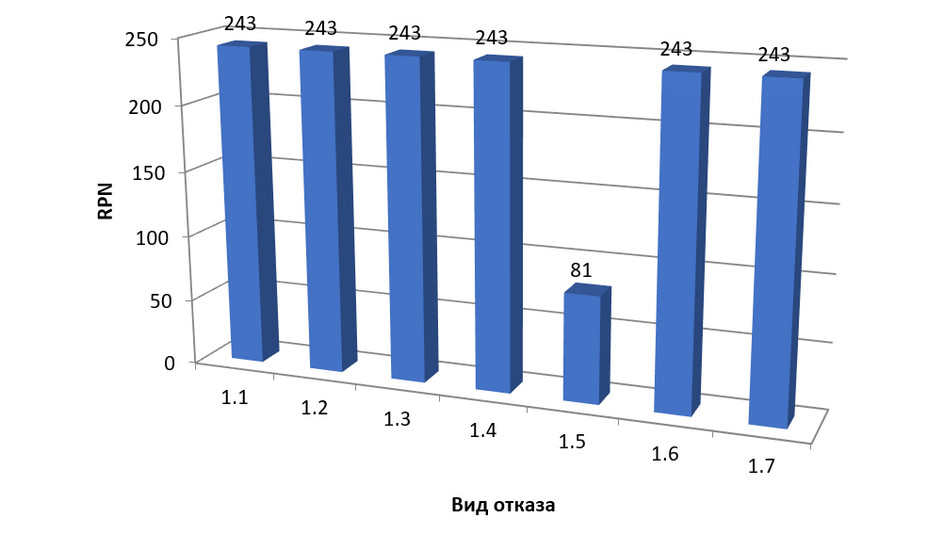

Выявив типичные отказы и их причины, команда рассчитала коэффициент приоритетности риска RPN, чтобы определить, какие проблемы требуют срочного решения. Показатели RPN указаны в таблице 3.

Результаты свидетельствуют о том, что серьезность отказов и частота их возникновения довольно высоки, что несет в себе угрозу для всей системы. Тем не менее, показатели частоты обнаружения оказались более позитивны, поэтому команда пришла к выводу, что устранить риски таких отказов можно при помощи грамотно разработанных мероприятий, направленных на совершенствование управления подачей масла. Кроме того, с целью повышения устойчивости системы обновленная практика профилактического обслуживания основывалась на постоянном мониторинге состояния масла.

Минимизировать RPN можно путем снижения показателей серьезности отказов и частоты их возникновения. Это поможет также сократить время простоев гидросистемы по причине отказов, снизив тем самым потери и достигнув запланированных показателей эффективности оборудования.

Таблица 3. Расчет RPN для отказов масла для гидравлических систем.

| Отказы гидросистемы (масло для гидросистем) | ||||

|---|---|---|---|---|

| Параметры оценки отказа | ||||

| Вида отказа | Серьезность отказа | Частота возникновения | Частота обнаружения | Значение RPN |

| Сильные шумы | 9 | 9 | 3 | 243 |

| Слишком низкое давление | 9 | 9 | 3 | 243 |

| Колебания давления и подачи масла | 9 | 9 | 3 | 243 |

| Передача энергии либо не происходит, либо происходит слишком медленно | 9 | 9 | 3 | 243 |

| Слишком высокая рабочая температура | 9 | 9 | 1 | 81 |

| Вспенивание гидравлического масла | 9 | 9 | 3 | 243 |

| Гидравлический удар при включении | 9 | 9 | 3 | 243 |

Сравнение коэффициентов приоритетности риска и суммарный процент распределений показателей отражен на диаграмме на рис. 2.

Рис 2. Показатели RPN отказов гидросистемы.

Примечание:

Индексы видов отказа

1.1 – Сильные шумы

1.2 – Слишком низкое давление

1.3 – Колебания давления и подачи масла

1.4 – Передача энергии либо не происходит, либо происходит слишком медленно

1.5 – Слишком высокая рабочая температура

1.6 – Вспенивание гидравлического масла

1.7 – Гидравлический удар при включении

Оценив возможные риски и их приоритетность, команда разработала ряд корректирующих мер, призванных снизить влияние выявленных рисков на эффективность работы гидросистемы. Рекомендуемые мероприятия по организации технического обслуживания с целью обеспечения надежности, разработанные на основе результатов RPN, отражены в таблице 4. Кроме того, в таблице описана процедура и частота проведения мероприятий по снижению уровня технических рисков для каждого вида отказов.

Таблица 4. Рекомендуемые мероприятия в рамках RCM.

| Мероприятия по повышению надежности масла | |||

|---|---|---|---|

| Процедура ТО | Индекс вида отказа | Выполнение | Частота проведения |

| Проверка температуры масла | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Автономное | Ежедневно |

| Проверка уровня масла в резервуаре | 1.1, 1.2, 1.4, 1.5, 1.6 | Автономное | Ежедневно |

| Контроль утечки масла | 1.2, 1.4, 1.5, 1.6 | Автономное | Ежедневно |

| Замена масла | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Промывка трубопровода | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Очистка резервуара для масла | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Замена перепускного фильтра | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Чистка всасывающего фильтра | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Замена всасывающего фильтра | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Плановое | Ежедневно |

| Анализ состояния и состава масла | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Упреждающее | Каждые 3 месяца |

| Фильтрация резервуара для масла | 1.1, 1.2, 1.3, 1.4, 1.5, 1.6, 1.7 | Упреждающее | Каждые 3 месяца |

Мониторинг качества и процесса подачи масла был признан самым эффективным инструментом повышения надежности работы гидросистемы. Рекомендуются ежедневные проверки с целью обнаружения отказов на ранней стадии, а также проведение лабораторного анализа состояния масла и его состава, смазочных качеств, вязкости, доли воды, добавочных веществ, элементов износа каждые 3 месяца. Такие меры позволяют избежать непредвиденных отказов системы из-за проблем с маслом, снизить уровень технических рисков для всех компонентов гидросистемы и, в конечном счете, продлить срок службы гидравлического оборудования.

Средние значения RPN для всех компонентов системы, помогающие контролировать общее состояние системы и обеспечивать ее надежность, отражены на рис. 3.

Рис. 3. Средние значения RPN для компонентов гидравлической системы.

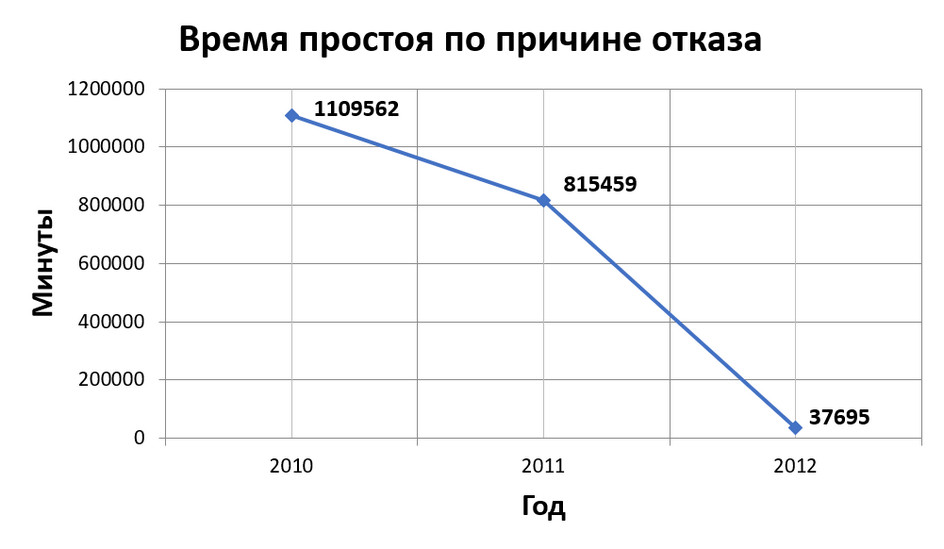

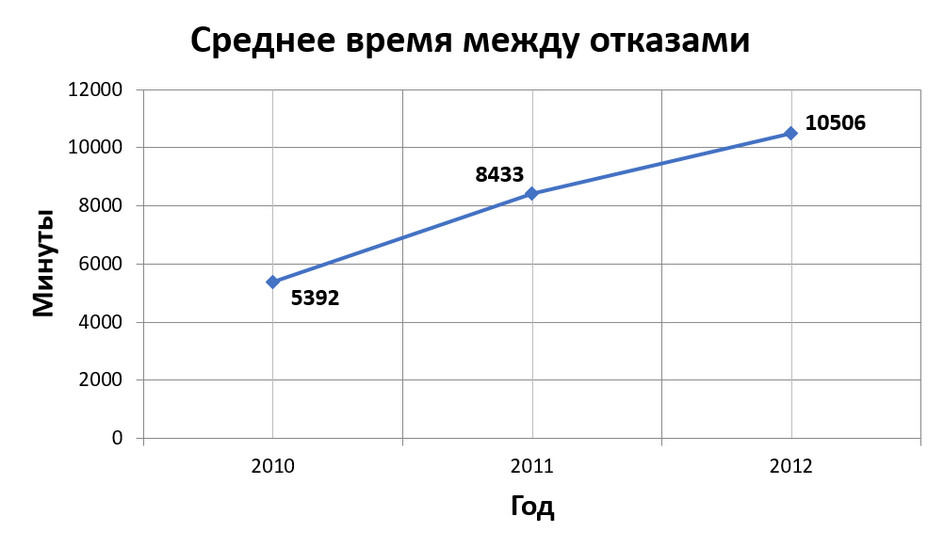

Для диагностики состояния оборудования в цехе литья под давлением были использованы инструменты отслеживания производительности, а также программы расчета OEE и среднего времени между отказами. В ходе анализа видов и последствий отказов были выявлены и оценены самые серьезные риски для оборудования. На основании полученных данных был разработан, а впоследствии и проведен, ряд мероприятий. Достигнутый в результате их проведения успех отражен на графиках – рис. 4, 5, 6.

Как видим, в период времени с 2010 по 2012 гг. время простоя оборудования по причине механического отказа сократилось более чем на 60%, среднее время между отказами увеличилось почти на 50%, а средние показатели OEE выросли с 64-65% до 80,9%. Более того, удалось сократить эксплуатационные расходы, максимизировать срок службы оборудования и эффективное использование запчастей, а также повысить безопасность оборудования.

Рис 4. Динамика показателя времени простоя по причине отказа в 2010-2012 гг.

Рис 5. Динамика показателя среднего времени между отказами в 2010-2012 гг.

Рис 6. Динамика показателя OEE в цехе литья под давлением 2010-2012 гг.

Методика анализа видов и последствий потенциальных отказов, помогающая производителям выявить и устранить потенциальные источники сбоев и ошибок в производственном процессе, играет важную роль в повышении не только эффективности работы оборудования, но и качества продукции. FMEA- и RCM-анализ помогают определить уровень технических рисков и разработать систему диагностики неисправностей в комплексном управлении техническим обслуживанием. Результаты турецкого производителя свидетельствуют о том, что комплексный подход с разработкой мероприятий для каждой выявленной проблемы помогает быстро исправить ситуацию и, снизив число отказов, повысить качество обслуживания оборудования и эффективность процессов на всем предприятии. Очевидно, что отказ детали ведет к необходимости восстановления функциональности всей системы, а потому техника обеспечения эксплуатационной надежности должна стать важным компонентом общей стратегии обеспечения эффективности работы предприятия.

Текст: Наталья Коношенко. Фото: GTMC (носит иллюстративный характер)

Материал подготовлен на основании данных Atalay Tayfun Türedi, Durmuş Ali Bircan, Innovative Reliability Analysis of a Heavy Duty Hydraulic Driven Machinery, Mühendislik Bilimleri Dergisi.