Статья из альманаха «Управление производством».

Активное освоение бережливого производства нефтегазовыми компаниями Татарстана началось в 2008 году. С тех пор картирование потоков создания ценности, лучшие практики, стандартизация и другие инструменты системы 5С стали привычными, уверенно охватив рабочие места нефтяников и специалистов сервисных предприятий. Одним из них стал Транспортный дивизион нефтесервисного холдинга «ТАГРАС». Об опыте качественных изменений бизнес-процесса по ремонту двигателя внутреннего сгорания, которые помогли минимизировать потери, нарастить производительность труда и увеличить прибыль, рассказывает руководитель Управления по развитию процессов цифровизации, производственной системы и персонала «ТаграС-ТрансСервис» Радик Ахтямзянов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Справка о компании«ТАГРАС» – российский нефтесервисный холдинг. В структуре группы 8 производственно-сервисных дивизионов, которые оказывают полный комплекс услуг для компаний нефтегазовой отрасли. Дивизион «ТаграС-ТрансСервис» специализируется на транспортно-логистических услугах, грузовых, пассажирских, модальных перевозках. Основные заказчики – предприятия ТЭК, АПК, строительного комплекса и других отраслей экономики. Парк техники превышает 2,6 тыс. единиц пассажирского, грузового и легкового автотранспорта. Дивизион работает в большинстве регионов Приволжского федерального округа, а перевозки тентованным транспортом осуществляет по России и ближнему зарубежью. |

Республика Татарстан – один из регионов-лидеров по внедрению бережливого производства, которое в цифровую эпоху приобретает новую форму. Скорость и количество обрабатываемой информации кратно растет. А значит, предприятиям нужно искать новые методы повышения эффективности. Для достижения этой цели в России реализуется все больше проектов повышения производительности труда, помогающих компаниям свести к минимуму издержки и нарастить прибыль.

Суть проекта проста: на предприятии создается команда из сотрудников, которые учатся новым возможностям увеличения производительности труда и последующему тиражированию успешных кейсов.

«Без простоев и без потерь, без ненужных усилий и действий» – таков слоган проекта, одним из участников которого стал транспортный дивизион нефтесервисного холдинга «ТАГРАС».

Решение об участии дивизиона в проекте повышения производительности труда и внедрения бережливого производства стало ответом на вопрос: как повысить результативность и эффективность. Руководитель Управления по развитию процессов цифровизации, производственной системы и персонала «ТаграС-ТрансСервис» Радик Ахтямзянов рассказывает, что на старте проекта в организации существовал пласт недавно прибывших сотрудников, стояла необходимость выявить лидеров изменений, научиться применять старые инструменты в новом формате.

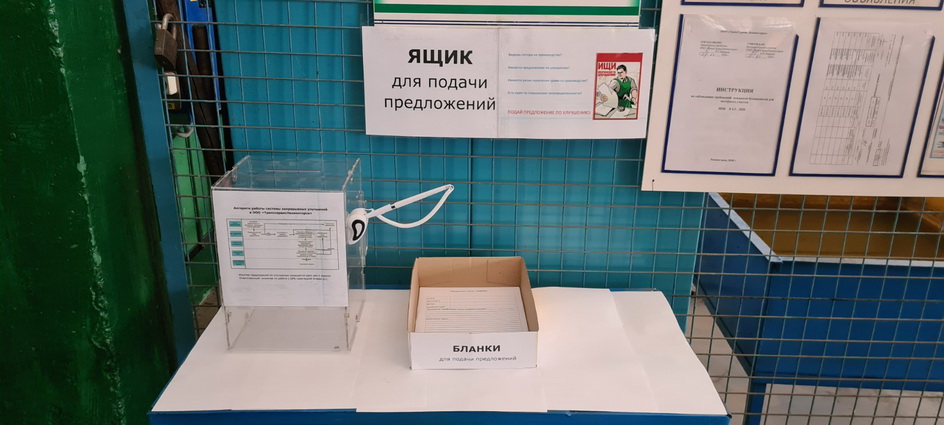

Участок для сбора предложений по улучшениям

В структуре транспортного дивизиона холдинга «ТАГРАС» – 12 дочерних обществ. Пилотировать проект стали пять предприятий дивизиона. В их арсенале – 70-летний опыт организации грузопассажирских перевозок и более 2500 квалифицированных специалистов. Радик Ахтямзянов отмечает, что выбор пилотного участка стал для команды проекта сложным, но в то же время интересным процессом.

«На большинстве предприятий поток создания ценности идет через создание определенного продукта. А предприятия нашего дивизиона предоставляют транспортные услуги. Одна из ключевых задач поддержания процесса оказания транспортных услуг – повышение эффективности ремонта парка техники. Вот мы и нацелились усовершенствовать бизнес-процесс организации и проведения ремонта».

Началась реализация проекта с составления календарного план-графика для мониторинга текущего состояния процесса. Руководитель проекта прошел обучение и получил навык декомпозиции целей. Затем было построено Дерево целей с разветвлением показателей до уровня линейных руководителей, в соответствии с которым распределили обязанности сотрудников и для каждого участника разработали паспорта КПЭ.

«Диагностика показала, что в структуре ремонтов парка техники наибольшую долю – 44% – занимает ремонт двигателя внутреннего сгорания (ДВС). Этот вид ремонта также является самым продолжительным по времени. Так мы определились с пилотным участком. Нам предстояло провести производственный анализ и выявить ключевые резервы», – вспоминает Радик Ахтамзянов.

Производственный анализ и хронометраж рабочего времени команда проекта провела при участии консультанта специализированной консалтинговой компании. В ходе анализа удалось определить ключевые проблемы, снижающие эффективность бизнес-процесса по ремонту ДВС:

На следующем этапе команда проекта определила потенциал для ускорения и упрощения бизнес-процесса с помощью диаграммы спагетти и диаграммы Исикавы. В нашем случае головной проблемой стало длительное нахождение ТС на ремонте, а факторами – оборудование, процесс, персонал, учет, материалы и окружающая среда.

В ходе проведенных исследований команда проекта определила основные причины проблем, из-за которых сроки ремонта растягивались:

«На следующем этапе мы составили карту потока создания ценности идеального состояния, выявленный потенциал бизнес-процесса составил 70%. Нашей команде удалось выработать и внедрить решения, которые существенно повысили эффективность ремонта ДВС как бизнес-процесса», – делится Радик Ахтямзянов.

Для повышения эффективности оптимизированных процессов команда проекта внедрила также систему оперативного управления: инфоцентр предприятия и бригадный инфоцентр в ремонтно-механических мастерских.

«Проведенные мероприятия повысили скорость принятия управленческих решений. За счет эффективных производственных совещаний и быстрых коммуникаций нам удалось сформировать качественные каналы постоянной обратной связи. Внедрять принятые решения и повышать на практике эффективность ремонта ДВС мы стали на эталонном участке», – продолжает Радик Ахтямзянов.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Эталонным участком команда проекта выбрала цех по ремонту двигателей внутреннего сгорания. Но на этапе старта цех вовсе не казался эталонным.

Чтобы цех действительно стал эталонным участком, команда проекта опиралась на систему 5С, стандартизацию операций и рабочих мест, визуализацию. Кроме того, было проведено обучение персонала и внедрена цепочка помощи сотрудникам.

Эталонный участок – цех по ремонту ДВС до и после изменений

Зона хранения – до и после изменений

За счет внедренных изменений в цеху по ремонту ДВС команде проекта удалось выстроить алгоритм решения производственных проблем и сократить сроки их принятия, а также уменьшить время реагирования на нештатные ситуации.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Мероприятия эталонного участка легли в основу плана тиражирования успешного опыта – свою эффективность в настоящее время повышают специалисты электроцеха, реставрационного, агрегатного, кузовного и других участков предприятий дивизиона «ТаграС-ТрансСервис».

Для дальнейшего внедрения качественных улучшений в дивизионе команда проекта запланировала организовать вторую линию техобслуживания – участок крупноузлового ремонта. Решение обеспечит максимальную загрузку оборудования для ремонта и принесет предприятию дополнительную прибыль.

Еще одно новшество – организация участка по ремонту топливной аппаратуры. Решение, во-первых, минимизирует затраты на услуги подрядных организаций; во-вторых, позволит получать дополнительную прибыль, т.к. услуга на рынке востребована сторонними транспортными организациями.

Кроме того, дивизион внедряет на своих транспортных предприятиях автоматизированную систему управленческого учета.

Хранение инструментов по принципам 5С

«Участие в проекте повышения производительности труда – ценный опыт для нашей команды. Мы повысили эффективность значимого бизнес-процесса, получили новый импульс для развития.

Прогресс всегда в людях, в их желании развиваться и работать на результат. Для нашей команды бережливое производство стало не просто словами, а культурным кодом коллектива. Мотивация не должна быть исключительно материальной. Бережливое производство стоит на одной чаше весов с экологической и промышленной безопасностью, рациональным использованием ресурсов, цифровизацией… Важны маленькие коллективные победы, их нужно отмечать и культивировать, чтобы у каждого члена команды возникло желание вернуться в эйфорию победы», – заключает Радик Ахтямзянов.

По итогам 2021 года производительность труда в целом по холдингу «ТАГРАС» увеличилась на 6,4% и составила 2,9 млн руб. на человека. Транспортный дивизион «ТаграС-ТрансСервис» за год нарастил результативность на 11,7%, в т.ч. за счет проекта повышения производительности труда.

На начало 2022 года проектом было охвачено 9 предприятий четырех дивизионов Холдинга. В 2022 году в проект вступает еще один дивизион.

Фото: Радик Ахтямзянов, руководитель управления по цифровой трансформации, развитию персонала и производственной системы «ТаграС-ТрансСервис»