Статья из альманаха «Управление производством».

Эта статья из архива альманаха «Управление производством», отражает ситуацию на момент её первой публикации, но этот опыт по-прежнему может быть интересен многим.

Зародившись в рамках автомобильной промышленности, концепция Бережливого производства проникла не только на предприятия других отраслей производства, но и в постепенно подчинила себе практически все функции организации. Ее подходы и инструменты используются в логистике, управлении качеством, административных процессах и, как показывает масса успешных примеров, применимы к любой операции в организации. Так, наряду с Бережливым производством сегодня сформировалось и Бережливое техобслуживание. На чем оно строится и каковы его преимущества?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Lean Maintenance, или Бережливое техническое обслуживание, как и Бережливое производство, ориентировано на качественное и эффективное решение задач (в данном случае технического обслуживания оборудования) без потерь, с максимальными выгодами и с минимальными затратами ресурса. При этом важно подчеркнуть, что Lean Maintenance не означает получение максимальной выгоды в ущерб качеству или безопасности. При стремлении к сокращению потерь качество выполняемой работы и безопасность работников всегда остаются приоритетом.

К ресурсам в данном контексте относятся: труд работников, заменяемые детали, инструменты, энергия, капитал и управленческая работа, а к выгодам – повышение надежности (доступности) оборудования и воспроизводимости (устойчивости) процессов (выполнение процессов с минимальными отклонениями). Реализация принципов бережливости в техническом обслуживании подразумевает тщательную оценку каждой операции с точки зрения создаваемой в ее результате ценности. Делая упор на эффективность процессов технического обслуживания, Lean Maintenance повышает качество конечного продукта, производительность труда работников и конечную прибыльность всей организации.

В рамках Lean Maintenance выделяют следующие виды потерь:

В условиях ожесточающихся требований и высокой конкуренции на рынке компании осознают необходимость перемен. Растет стоимость вывода продукции на рынок, меняются запросы клиентов и нормативные требования, оборудование усложняется и требует высокой квалификации операторов. Бережливый подход к техническому обслуживанию и ремонту позволяет уверенно отвечать на эти вызовы и обеспечивает:

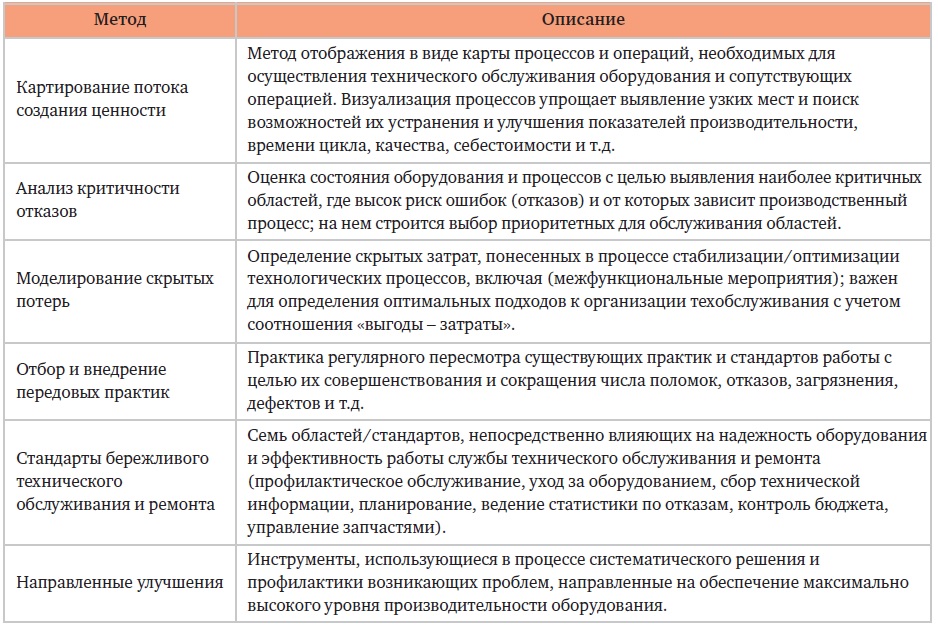

Таблица 1. Техники и инструменты бережливого технического обслуживания и ремонта

Переход на Бережливый ТОиР начинается с оценки сильных и слабых сторон существующих практик технического обслуживания и ремонта (оценка текущего состояния). Осуществить это при помощи картирования цепочки создания ценности, которое помогает зафиксировать все операции, выполняющиеся в ходе обслуживания и ремонта оборудования, и оценить их целесообразность. Особое внимание уделяется требованиям, предъявляемым к оборудованию на основании производственных задач и графика. Они помогают определить приемлемый уровень надежности оборудования в будущем. Приемлемый уровень подразумевает устойчивость и надежность, в первую очередь, критически важного для производственного процесса оборудования и соблюдение принципов безопасности работников и окружающей среды. Оборудованию, не имеющему принципиального влияния на ход процесса и/или мало подверженному отказам, допустимо уделять меньше внимания в ходе технического обслуживания.

Затем определяются приоритетные области улучшения и на их основе разрабатывается план внедрения улучшений в техническое обслуживание и ремонт оборудования. Данный план включает в себя анализ критичности оборудования для разных процессов, оптимизацию обслуживания, обучение соответствующего персонала, внедрение лучших практик и распределение задач по соответствующим функциональным подразделениям. В таблице 1 перечислены примеры основных методов и инструментов Lean, используемых на данном этапе.

Рассмотрим пример внедрения бережливого технического обслуживания и ремонта на фармацевтическом предприятии Grange Castle (входит в состав американской фармкомпании Pfizer). Основная цель внедрения Lean Maintenance заключалась в снижении количества операций по техническому обслуживанию и ремонту, не добавляющих ценности и сокращение соответствующих издержек на 30% (цель более высокого уровня). Для достижения поставленных целей был внедрен ряд принципов и техник Lean.

Первым делом была проведена оценка текущего состояния, на основании которой были выделены следующие ключевые задачи:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

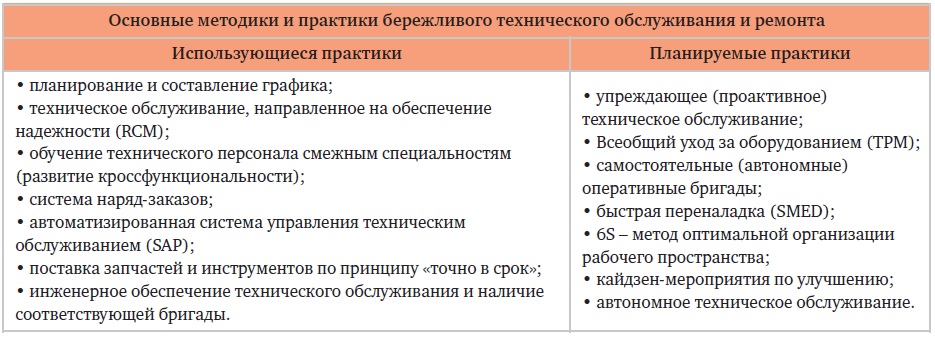

В Таблице 2 представлены характеристики текущего состояния в Grange Castle и поставленные задачи внедрения бережливого технического обслуживания и ремонта оборудования. Как показала оценка, определенные элементы бережливых практик уже применялись в рамках технического обслуживания. Задача заключалась в освоении и внедрении новых практик и дальнейшем снижении потерь в процессах ТОиР.

Таблица 2. Методы и практики, используемые в бережливом техническом обслуживании и ремонте.

Первым делом в компании Grange Castle было составлено официальное руководство по внедрению, позволившее персоналу, в том числе отделу обеспечения качества и инженерного отдела, ознакомиться с новой программой технического обслуживания и согласовать следующее:

Такой подход был одобрен сотрудниками компании, поскольку он позволял принимать четкие и прозрачные решения, основанные на научном подходе с учетом различных рисков, и в итоге максимально эффективно поддерживать процесс постоянных улучшений.

Данный документ также позволил персоналу понять, для чего именно отменяются списки задач по ТО с указанием частоты проведения, столько лет использовавшиеся на предприятии. Он был разработан на основе признанных стандартов инженерного обеспечения технического обслуживания и предусматривал следующее:

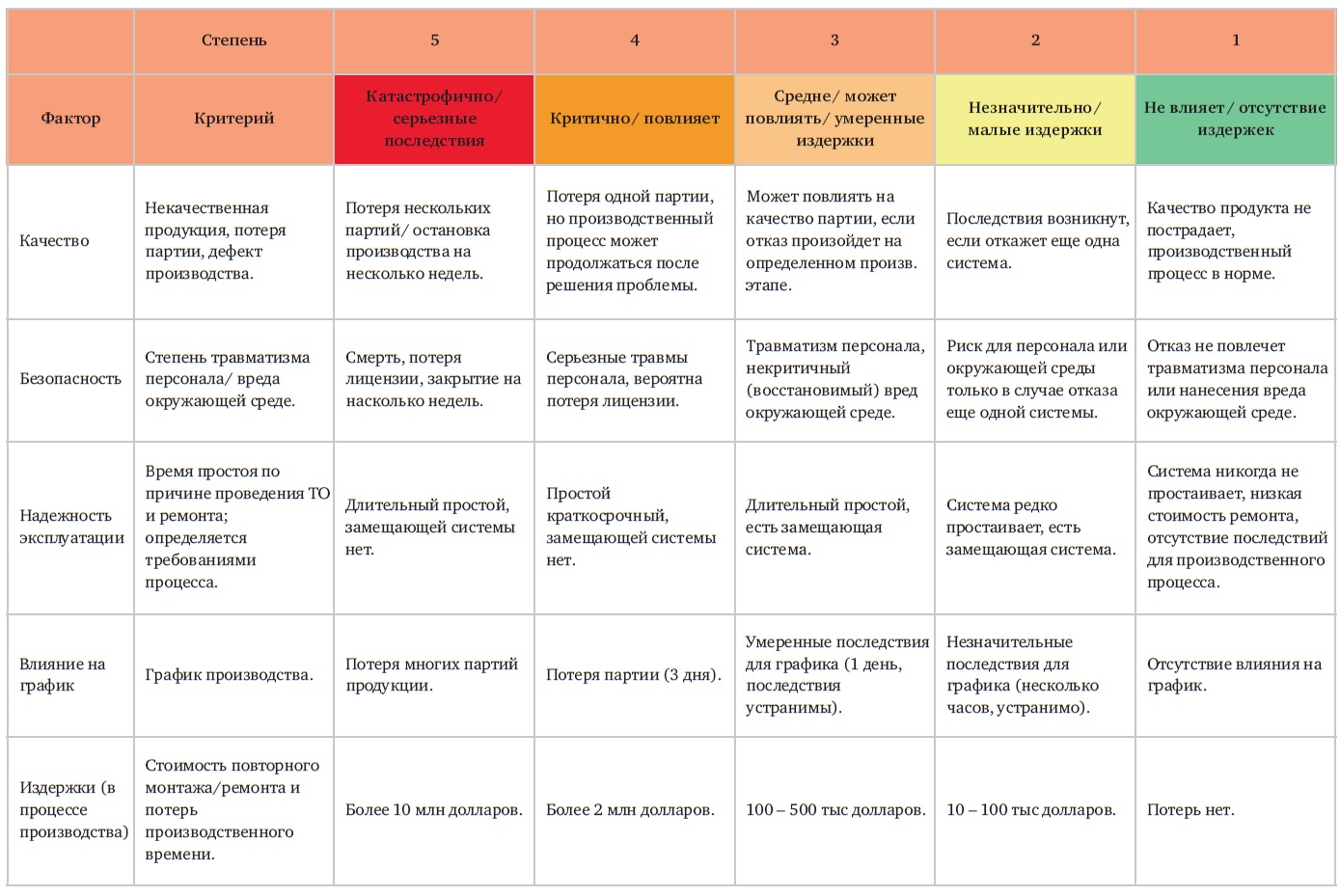

Анализ критичности оборудования – качественная и всесторонняя оценка последствий отказа оборудования для качества продукции, безопасности персонала, времени простоя оборудования, издержек и общего функционирования предприятия. Такая оценка позволяет определить важность функционирования оборудования или системы для производственного процесса. В Таблице 3 приведен механизм определения критичности различного оборудования в компании Grange Castle.

Таблица 3. Матрица оценки критичности оборудования

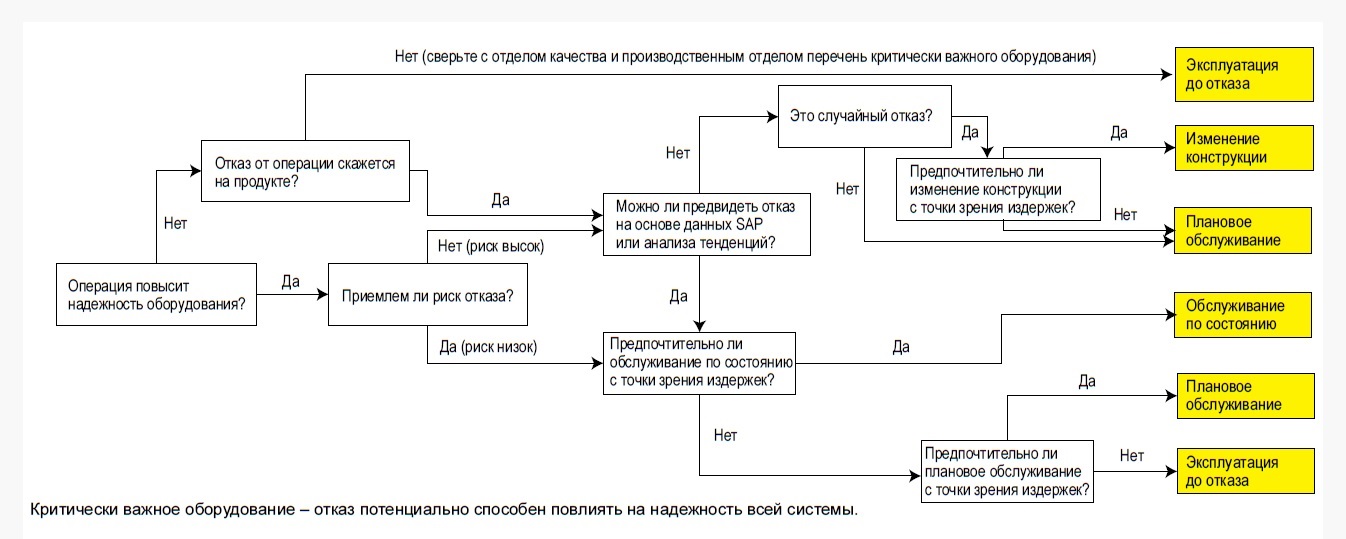

Логическое дерево для принятия стратегических решений – инструмент, опирающийся на результаты оценки критичности оборудования и анализ списка задач по ТО для выбора оптимальной стратегии технического обслуживания и ремонта оборудования и метода ее практической реализации. Данный инструмент можно использовать для оценки каждого задания по ТО с целью установления его конечной эффективности и целесообразности. На Рисунке 1 показан практический пример использования инструмента.

Рис. 1. Логическое дерево принятия стратегических решений

Использование диаграммы принятия стратегических решений (рис. 1) позволяет добиться единого, стандартного подхода к обслуживанию всего оборудования. Она дает возможность технику или инженеру по ТО выбрать одну из следующих стратегий:

Определение частоты проведения ТО – процесс определения промежутков времени, по истечении которых проводится обязательное плановое техническое обслуживание; такие интервалы устанавливаются на основании:

Автономное обслуживание оператором

После того, как операции по техническому обслуживанию на Grange Castle были проанализированы при помощи логического дерева, выяснилось, что во многих из них не было необходимости, поскольку они уже были проведены операторами оборудования в рамках рабочих стандартов, например, чистка и смазка оборудования, визуальный осмотр на предмет протечек и т.д. Было решено оставить эти функции в ведении операторов и снять их с ремонтной бригады, устранив тем самым дублирование операций. Такой подход носит название «автономное техническое обслуживание» или, как его еще называют «уход со стороны оператора».

Оператор принимает на себя ответственность (и разделяет ее со службой технического обслуживания и ремонта) за функциональность и качественное состояние вверенного ему оборудования. Как показывает опыт, это приводит к более аккуратной его эксплуатации, более полному пониманию жизненного цикла оборудования и более эффективному использованию имеющихся ресурсов.

Для эффективного выполнения автономного обслуживания для каждой производственной зоны был разработан чек-лист, который предусматривал выполнение оператором элементарных проверок перед началом работы. Такой чек-лист напоминает перечень операций в рамках предполетного осмотра, принятого у летчиков. У оператора имеется список четких задач, которые он должен выполнить за свою смену. Регистрируются любые отклонения в работе или состоянии оборудования, составляется отчет для службы инженерного обеспечения технического обслуживания. Таким образом обеспечивается быстрое обнаружение неполадок и привлечение квалифицированного персонала именно там и тогда, где и когда он необходим.

Предварительно с операторами была проведена работа, в ходе которой эксперт объяснил, на что именно обращать внимание в ходе базовой проверки, какие звуки, запахи и визуальные маркеры указывают на отклонения в работе оборудования. Все это позволило операторам активнее участвовать в программах анализа коренных причин отклонений, лучше понимать различные виды отказов и способы их устранения, что значительно улучшило качество и эффективность технического обслуживания и ремонта оборудования на предприятии в целом.

Быстрая переналадка (SMED)

Быстрая переналадка широко используется в бережливом производстве. Этот инструмент изначально служил для ускорения процесса замены пресс-форм. Однако со временем такой подход распространился на весь процесс смены инструментов, материалов и станков между повторяющимися операциями. Задачей быстрой переналадки является сокращение времени переналадки и повышение безопасности этих операций. Достичь этой цели можно путем простого анализа всех операций в рамках переналадки, устранения лишних и по возможности вывода внутренних операций по переналадке во внешние.

В ходе внедрения бережливого техобслуживания на предприятии Grange Castle быстрая переналадка успешно использовалась для минимизации времени простоя при проведении плановой замены эластомера в биореакторах. На предприятии широко используются мембранные клапаны, размер которых варьируется от 2,5 до 10 см, а материалом для мембраны служит либо этилен-пропиленовый каучук (СКЭП), либо политетрафторэтилен (ПТФЭ). Мембранные клапаны, для которых производится процедура быстрой переналадки, расположены на биореакторах и подвергаются активной эксплуатации и постоянному воздействию пара, что обусловливает необходимость ежегодной замены внутренних мембран.

Программа замены мембран (эластомера) включает в себя полный демонтаж клапанов и диафрагм, а именно:

Процесс переналадки позволил разделить операции, выполняемые в ходе переналадки, на три типа, а именно:

Для более тщательного анализа процесс замены эластомера разными сотрудниками в разные смены был записан на видео. Это решение наглядно показало отсутствие единого стандарта выполнения операции: одна и та же операция выполнялась разными сотрудниками по-разному – с разной очередностью действий и разной продолжительностью работы. Сами сотрудники службы технического обслуживания были приглашены проанализировать свою работу; они смогли оценить свою производительность, выявить слабые стороны своей работы. Пересмотрев процесс переналадки, устранив лишние операции и разработав четкие стандарты, компания смогла сократить время простоя биореактора на 25%, чему также способствовала лучшая подготовленность персонала.

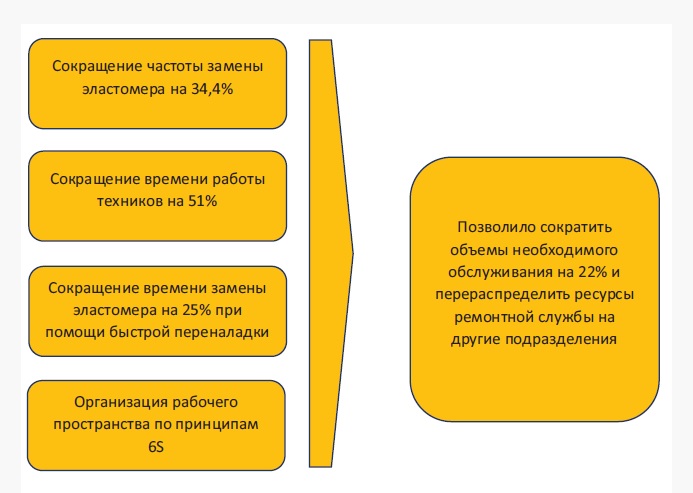

На рисунке 2 приведены первые результаты внедрения программы бережливого техобслуживания. В целом программа позволила сократить продолжительность технического обслуживания и ремонта на 22%. Также были достигнуты следующие цели:

Трансформации, произошедшие в применяемых практиках технического обслуживания на производстве за 12 месяцев, позволили значительно уменьшить объем проводимых ремонтных работ. При этом негативных последствий для качества работы оборудования, его доступности или надежности не обнаружено.

Рис. 2. Общие результаты внедрения программы бережливого техобслуживания в Grange Castle

До внедрения принципов бережливого производства в области ТОиР в компании Grange Castle наблюдались «ятрогенные отказы», то есть отказы, вызванные излишним или некачественным (упущение из виду критически важных операций) техническим обслуживанием. Основными признаками подобного состояния были:

Переоценка принятых практик и подходов к техническому обслуживанию и ремонту, устранение ненужных операций и дублирующих функций, внедрение 6S, SMED, инструментов оценки и анализа операций позволили не только повысить эффективность технического обслуживания и сократить затраты компании, но и постепенно привели к изменению производственной культуры всего предприятия и повсеместному внедрению принципов непрерывного совершенствования.

Текст: Ольга Гончарова. Фото ru.freepik.com

Материал подготовлен на основании данных Gerard Clarke, Gerry Mulryan, Padraig Liggan, Lean Maintenance – A Risk-based approach, Pharmaceutical engineering.