Важнейшими аспектами промышленного производственного процесса являются его синхронизированность, непрерывность и постоянный контроль качества. От скорости технического обслуживания оборудования и оперативности устранения неполадок прямым образом зависят производственные показатели предприятия. Именно поэтому так велика степень ответственности ремонтно-эксплуатационного персонала и высока цена любых временных потерь на этапе диагностики и устранения возможных неисправностей. Опытом повышения эффективности ремонтно-эксплуатационной службы делится ООО «Мазда Соллерс Мануфэкчуринг Рус» (далее – «МСМР»).

Автор: Екатерина Хатковская, специалист Департамента по связям с общественностью ООО «МСМР»

Это полная версия статьи из альманаха «Управление производством».

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Справка о компании:Общество с ограниченной ответственностью «МАЗДА СОЛЛЕРС Мануфэкчуринг Рус» – совместное предприятие компаний Mazda Motor Corporation (Япония) и ОАО «СОЛЛЕРС», созданное на принципах партнерства 50/50. 6 сентября 2012 года было запущено тестовое производство кроссоверов Mazda CX-5 в присутствии президента Российской Федерации В.В. Путина. Уже в апреле 2013 года модельный ряд пополнился седаном Mazda6. Сейчас компания работает в две смены и занимается производством двух моделей японского бренда Mazda: Mazda CX-5 и Mazda6. |

В 2016 году на автомобильном производстве ООО «Мазда Соллерс Мануфэкчуринг Рус» был кардинальным образом перестроен процесс диспетчеризации запросов, поступающих в ремонтно-эксплуатационный отдел.

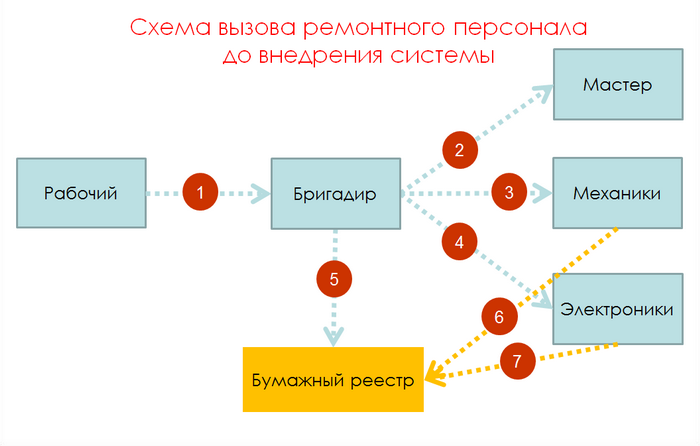

Ранее система вызова ремонтного персонала выглядела следующим образом (рис. 1):

Рис. 1. Схема вызова ремонтного персонала до внедрения системы

1. При обнаружении неполадки рабочий сообщал о ней своему бригадиру.

2. Далее бригадир информировал о неполадке мастера.

3-4. Бригадир на основании слов мастера или самостоятельно определял тип неполадки – механическая или электронная, и делал вызов соответствующего ремонтного специалиста.

5-7. Информация о неполадке, дате и времени вызова вносилась в бумажный реестр для отчетности.

После анализа работы системы был выявлен ряд ключевых моментов, ведущих к различным потерям эффективности. В первую очередь, потеря времени возможна на этапе коммуникации в цепочке «рабочий-бригадир-мастер». В случае, если бригадиром была неверно произведена диагностика неполадки, мог быть вызван не тот специалист, что приводило к потере трудовых ресурсов.

В случае, когда эффективность работы системы зависит от качества коммуникации между сотрудниками, нельзя списывать со счетов человеческий фактор. Ранее действовавшая система голосовых вызовов не позволяла установить, кто совершил и кто принял вызов. Поэтому в случае, когда поломка не была оперативно устранена, невозможно установить, кто стал этому причиной – сотрудники производства, не совершившие вызова, или ремонтно-эксплуатационный персонал, не ответивший на него. При внесении в реестр периодически возникали ошибки или неточности. Кроме того, возникали ситуации, когда персонал по какой-либо причине забывал внести информацию о вызове в реестр. Вдобавок к этому, рукописные записи в бумажном реестре сложно классифицировать и невозможно оперативно отслеживать.

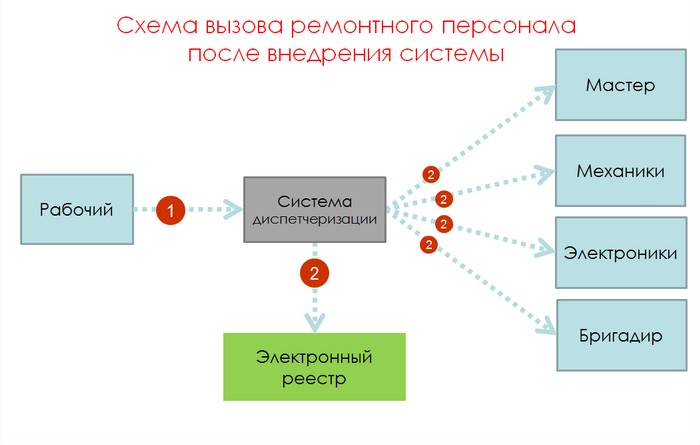

Для повышения эффективности работы ремонтно-эксплуатационной службы, инженерами ООО «МСМР» была разработана и внедрена единая система оповещения. На каждом посту производственной линии была установлена кнопка оперативного вызова ремонтника. В случае возникновения неполадки от рабочего требуется только нажать на кнопку – вся остальная работа выполняется программными методами:

Рис. 2. Схема вызова ремонтного персонала после внедрения системы

Система мгновенного вызова ремонтной бригады была собрана инженерами ООО «МСМР» самостоятельно, из компонентов, продающихся в свободном доступе.

Рис. 3. Система мгновенного вызова бригады

Датчик вызова на посту оснащен кнопкой вызова, электронным считывателем для отметки прибытия ремонтного персонала, а также индикатором незакрытого вызова. После нажатия кнопки вызова индикатор загорается, что служит дополнительным оповещением для ремонтной бригады, находящейся в цеху, и оповещает, что ремонтный персонал принял вызов. После закрытия вызова индикатор гаснет, что свидетельствует об устранении проблемы и полной работоспособности оборудования.

«Аналогичные системы диспетчеризации можно купить в готовом виде, – прокомментировал руководитель инженерно-технического департамента Михаил Жабровский. – Однако в промышленно произведенных системах есть ряд существенных недостатков. Вызов ремонтного персонала в них осуществляется в основном через диспетчера, а не напрямую, что опять же, ведет к временным потерям. Отсутствует автоматическая возможность фиксации ФИО сотрудника, который первым прибыл на вызов. И наконец, стоимость готовых промышленных решений с установкой как минимум в 5-10 раз дороже стоимости отдельных компонентов».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Пока оборудование проходит рабочую обкатку и доработку, но уже сейчас можно оценить первые результаты. Система позволяет оперативно отслеживать эффективность работы как ремонтно-эксплуатационной бригады, в целом, так и отдельных сотрудников в частности.

«Конечно, при внедрении системы мы столкнулись с таким человеческим фактором, как сопротивляемость изменениям, – сообщил руководитель инженерно-технического департамента Михаил Жабровский. – Людям всегда непросто перестраиваться на новый стиль работы, всегда присутствует нежелание и страх. Однако автоматизация множества процессов, от принятия вызова до заполнения реестра, решила часть проблемы. Сотрудники поняли, что работа по новой схеме не только повышает уровень личной ответственности, но и облегчает труд, избавляя от столь нелюбимой многими «бумажной работы». Полезна такая статистика и для модернизации производственной линии: в случае, если количество вызовов на определенный пост превышает среднестатистическое, информация оперативно передается инженерам для принятия дальнейших мер. Кроме того, вся информация в открытом виде, т.е. любой сотрудник в рамках корпоративной сети может в реальном времени посмотреть статус по оборудованию. И конечно, не стоит забывать про повышение квалификации сотрудников, производящих внедрение данной системы, – им потребовалось дополнительно изучить различные уровни программирования».

В дальнейших планах инженерно-технического отдела ООО «МСМР» – модернизация работы системы: появление кнопок раздельного вызова механика и специалиста по электронике на тех постах, где диагностика неполадки может быть успешно произведена рядовым сотрудником, составление рекомендаций по оптимизации работы ремонтной бригады. Кроме того, ведется разработка новых постов вызова на беспроводной технологии связи.

«Система оперативного оповещения изначально разрабатывалась с максимальным учетом нюансов и реалий производственного процесса, – отметил директор по производству Евгений Хусаинов, – поэтому эффективность была заметна уже с первых дней внедрения. В дальнейшем мы планируем использовать разработанное нами программное обеспечение для создания автоматизированной системы мониторинга цехового оборудования. Эта система позволит в режиме реального времени отслеживать работу и состояние всех важных частей и узлов основного оборудования, оперативно реагируя на любые изменения».