О целях и задачах проекта по внедрению RCM, ходе его реализации, достигнутых результатах.

По материалам корпоративного журнала "Наш Мечел"

На предприятиях «Мечела» внедряется методология RCM. Если говорить кратко, RCM (Reliability-Centered Maintenance — техническое обслуживание, ориентированное на надежность) — это методология обслуживания технических систем на основе инженерного анализа возможных отказов производственных систем, их элементов, оценка рисков возникновения отказов и последствий отказов. В более широком смысле RCM является частью управления жизненным циклом производственных активов компании.

Наше интервью о целях и задачах проекта по внедрению RCM, ходе его реализации, достигнутых результатах — с руководителем проекта отдела внедрения и развития RCM ПАО «Мечел» Сергеем Барановым.

— Сергей Леонидович, что представляет собой система, каковы цели ее внедрения?

— Сергей Леонидович, что представляет собой система, каковы цели ее внедрения?

— Цель — обеспечить необходимый уровень надежности работы оборудования компании, при этом неся понятные затраты для достижения и поддержания этого уровня.

Небольшой исторический экскурс. Методология RCM берет свое начало с 60-х годов прошлого века. Когда начали производить и эксплуатировать самолеты «Боинг-747», выяснилось, что затраты и время на их техническое обслуживание согласно разработанным проектировщиками регламентам весьма существенны. Эти факторы не позволяли авиакомпаниям достичь эффективной эксплуатации лайнеров. Была сформирована целевая группа для изучения существующей системы их технического обслуживания. Исследования показали, что, как это ни удивительно, ремонт как таковой в большинстве случаев не влияет на степень надежности и безопасности эксплуатации: показатели надежности не ухудшаются даже после увеличения интервалов между ремонтами и, напротив, сокращение межремонтного периода не дает никаких преимуществ, а лишь увеличивает затраты.

В 1974 году Министерство обороны США поручило специалистам провести исследование и подготовить отчет о развитии программ технического обслуживания самолетов. Этот отчет и имел название Reliability-Centered Maintenance, то есть техническое обслуживание, ориентированное на надежность. Главные выводы отчета были таковы: многие виды отказов техники невозможно предотвратить, невзирая на интенсивность и периодичность работ по профилактическому обслуживанию; на некоторых объектах вероятность отказов не возрастает, независимо от срока эксплуатации; техническое обслуживание «по возрасту» не оказывает влияния на частоту отказов.

В начале 80-х годов программы технического обслуживания и ремонта, ориентированные на надежность, стали активно адаптироваться к другим отраслям промышленности. Эти программы получили название RCM II.

Методология RCM II стала определяться как процесс, при котором совершаются действия, направленные на работу физических активов в ключе желаемой производительности в конкретном производственном контексте.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

— Можно прийти к выводу, что традиционные подходы к ремонтам, то есть стремление заменить либо привести в порядок как можно больше в как можно меньшем временном интервале, уже неактуальны…

— Подходы RCM позволяют концентрировать ограниченные ресурсы компании на наиболее важных и критичных с точки зрения компании активах, оценивать и оптимизировать существующие программы технического обслуживания и ремонтов (ТОиР), устанавливать ключевые показатели эффективности (КПЭ) системы ТОиР и контролировать их достижение, определять ключевые проблемы, разрабатывать и внедрять мероприятия по решению проблем, мониторить результативность разработанных мероприятий. Если вспомнить, опять же, о «Боинге», то изначально разработанная программа его технического обслуживания и ремонта, если бы ее не корректировали по методологии RСM, привела бы к тому, что самолет больше бы стоял в ангаре, чем летал. Но при этом, как уже было отмечено, на безотказность это принципиально не повлияло бы.

На предприятиях нашей компании уже много лет существуют и реализуются программы ТОиР. Их выполнение требует существенных ресурсов: времени, запасных частей, трудовых затрат. Применение методологии RCM позволяет находить баланс между требуемым уровнем надежности оборудования, а соответственно, и производственными показателями и необходимыми ресурсами для поддержания требуемого бизнесом уровня надежности. Находить такой баланс и есть наша задача.

— И как достичь необходимого баланса?

— Для начала нужно определить требования бизнеса к показателям надежности каждого производственного актива, «наложить» на существующую систему ТОиР методологию RCM и определить, устраивает или не устраивает бизнес существующий уровень надежности и во что он обходится компании.

Если этот уровень нас не устраивает, то необходимо определить, где конкретно мы теряем, сколько стоит достижение желаемого уровня надежности и имеет ли смысл тратить на это ресурсы. А если устраивает, то нужно рассмотреть возможность оптимизации затрат, обеспечивающих существующий уровень надежности. Вопросы, которые мы должны в этом случае себе задавать: «Надо ли выполнять те или иные регламентированные существующими инструкциями действия по ТОиР с заданной периодичностью и объемом работ?», «Как минимизировать трудовые и материальные ресурсы на выполнение операций ТОиР?», «Как те или иные действия или бездействие влияют на показатели работы технологического агрегата, к каким последствиям они приводят?». При этом необходимо иметь систему показателей, оценивающих эффективность функционирования существующей системы ТОиР.

— О каких показателях мы говорим?

— В компании на основании ГОСТов Российской Федерации разработан документ «Регламент оценки эффективности работы производственных активов (оборудования)», где определены основные показатели, позволяющие выполнять оценку существующей системы ТОиР. С этой целью в рамках реализации проекта развития системы ТОиР на ряде предприятий металлургического дивизиона — ЧМК, «Ижсталь», БМК — внедрены автоматизированные системы фиксации простоев и часовых производительностей основных технологических агрегатов.

Эти системы позволяют по разработанным и согласованным критериям без участия человека фиксировать простои и отклонения от заданной часовой производительности. Опираясь на эти данные, система автоматически рассчитывает ключевые показатели, оценивающие эффективность существующей системы ТОиР, а именно: КТГ (коэффициент технической готовности), КИО (коэффициент использования оборудования), КП (коэффициент производительности), МTBF (среднее время между отказами), MTTR (среднее время ремонта). Производится мониторинг этих показателей за желаемый период времени, определяются тренды показателей.

Весьма важным является тот факт, что все простои и отклонения от заданной производительности классифицируются производственным персоналом по заранее подготовленным и загруженным в информационную систему классификаторам.

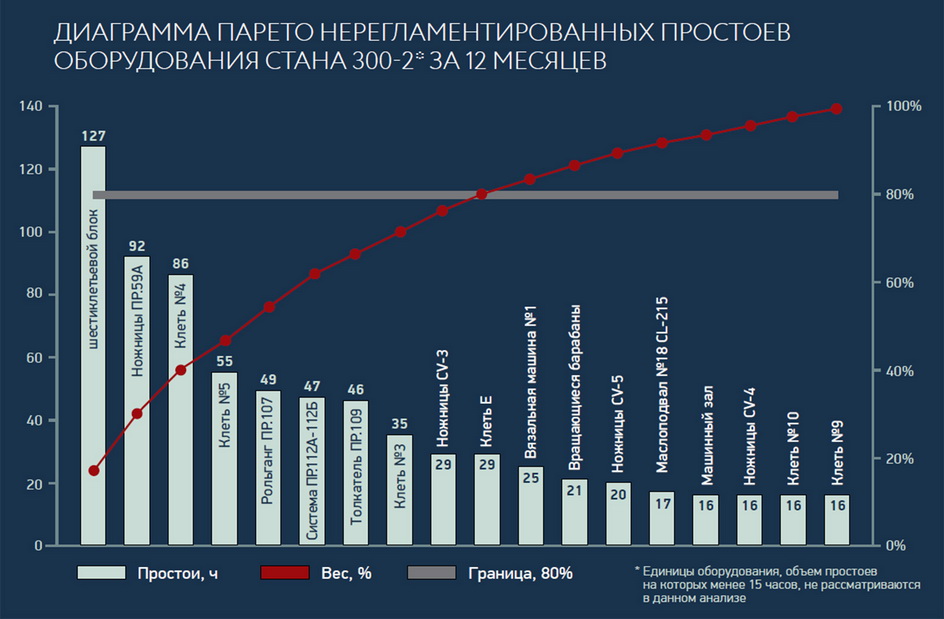

Данная классификация позволяет определить проблемные единицы оборудования, имеющие наибольшее влияние на уровень простоев и снижение производительности. Для примера посмотрите на структуру потерь времени от простоев стана 300-2 ЧМК по единицам оборудования за последние 12 месяцев.

На основании этой информации производится приоритизация ремонтных работ на агрегате. Кроме того, специалисты групп надежности мониторят изменение показателей на каждой единице оборудования. В случае, когда причина простоя (или снижения производительности) неочевидна, «надежники» совместно с производственниками, ремонтниками, специалистами по бережливому производству проводят RCA-анализ (определение коренных причин) с применением специальных инструментов анализа: метода «5 почему», диаграммы Исикавы, паспорта решения проблем. В результате разрабатываются и внедряются мероприятия по недопущению повторения подобных простоев и с помощью показателей эффективности оценивается результативность реализованных мероприятий.

Необходимо обратить внимание на достоверность информации. Так как классификацию потерь персонал производит вручную, по разработанным и внесенным в IТ-систему классификаторам, чрезвычайно важна правильная мотивация специалиста в этом вопросе, чтобы он не опасался тех или иных последствий при проведении классификации.

Считаю крайне важным разумное использование внедренных показателей для целепологания и мотивации персонала предприятий, управляемых «УК Мечел-Сталь».

— Итак, давайте попробуем резюмировать суть методологии RCM?

— Необходимо сразу четко отметить, что методология RCM применяется к тем производственным активам, результаты работы которых компанию не устраивают. Суть методологии состоит в последовательном выполнении определенных действий:

Обычно для наглядности и лучшего понимания последовательности процессов методологию RCM представляют в виде «колеса» связанных действий.

Если результаты анализа после применения методики RCM не устраивают, то цикл повторяется.

Как видим, оценка эффективности ТОиР — важный, но далеко не единственный инструмент методологии RCM, и сегодня мы находимся на начальной стадии ее внедрения.

Важно понимать, что приоритетом является сохранение работоспособности технического объекта вместо поддержания его полностью исправного состояния.

— Сергей Леонидович, вы в основном говорите о металлургическом дивизионе. Но если я правильно понимаю, горнодобывающие предприятия «Мечела», с их обилием сложной техники, в не меньшей степени нуждаются во внедрении RCM?

— Конечно! Горняки, в отличие от металлургов, традиционно использовали в своей работе такие показатели эффективности, как коэффициент технической готовности, коэффициент использования и другие. Но все расчеты производились на основании данных ручного учета времени, передаваемых машинистами или водителями диспетчеру. Соответственно, достоверность таких данных, скажем так, условна. И стояла задача получить данные автоматизированного учета времени работы горнотранспортной техники без влияния человеческого фактора.

В силу ограниченности ресурсов отдела RCM ПАО «Мечел» взаимодействие с предприятиями горнодобывающего дивизиона, прежде всего с ПАО «Южный Кузбасс», мы начали существенно позже, фактически с II квартала текущего года.

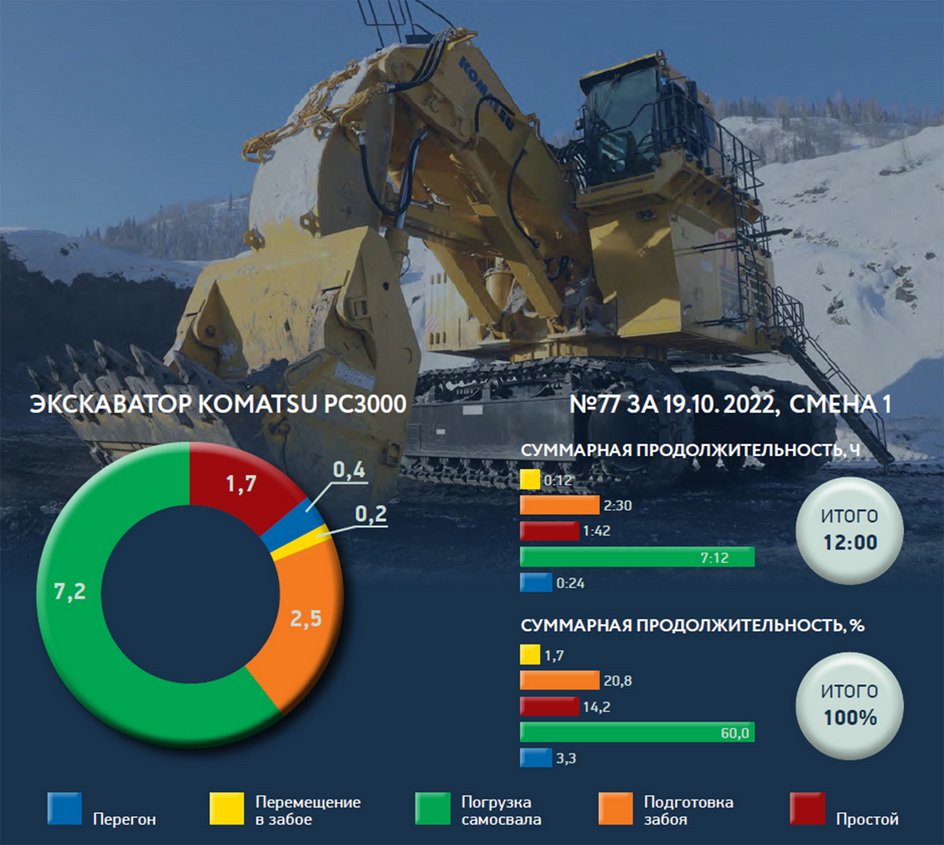

Сразу столкнулись с тем, что не все «металлургические» подходы применимы к горнякам. Например, если для металлургического агрегата достаточно в принципе различать два состояния агрегата («простой» или «работа»), то для горнотранспортного оборудования это четыре разных вида состояний — «основная работа», «вспомогательная работа», «перегон», «простой», каждый из которых подразделяется на несколько подвидов. Например, для самосвала состояние «основная работа» имеет 10 (!) подвидов. Поэтому необходимо было сначала в соответствии со сложившейся технологией четко описать все возможные состояния самосвалов и экскаваторов, а также, опираясь на существующую АСД (автоматизированная система диспетчеризации) и расширяя ее возможности, определить критерии автоматической фиксации каждого состояния. Эта работа выполнена в тесном взаимодействии со специалистами ПАО «Южный Кузбасс» Андреем Ройзом, Денисом Гаевым, Андреем Тагановым и Александром Скирманом. По состоянию на ноябрь 2022 года автоматизированный учет состояний реализован на четырех экскаваторах, и происходит интеграция полученной информации в оперативный учет предприятия. На I квартал 2023 года стоит задача внедрить такой учет еще на 10 экскаваторах. Данная информация позволяет абсолютно достоверно видеть потери при использовании горнотранспортного оборудования и принимать необходимые решения.

Ввиду особой сложности реализации автоматизированного учета состояний самосвалов завершение работы планируется на первую половину 2023 года.

Хочется отметить успешную реализацию автоматизированного учета простоев на ОФ «Красногорская», причем реализованную практически самостоятельно специалистами фабрики и департамента АСУТП ПАО «Южный Кузбасс». Специалисты отдела RCM провели буквально две-три встречи с коллегами с ОФ «Красногорская», рассказали о принципах методологии, и далее специалисты фабрики успешно реализовали проект. Отдельно считаю необходимым отметить роль директора ОФ «Красногорская» Алексея Суходолова, который лично руководил внедрением системы.

После успешной реализации проекта на ОФ «Красногорская» специалисты управления по обогащению и переработке угля ПАО «Южный Кузбасс» и ЦОФ «Сибирь» приняли решение дополнительно к плану работ на 2022 год реализовать автоматизированный учет простоев на ЦОФ «Сибирь». В данное время работа близится к завершению.

На 2023 год планируется развернуть аналогичную работу по ГОФ «Томусинская» и ЦОФ «Кузбасская».

— Очевидно, что для такой работы необходимы специалисты, обладающие соответствующими компетенциями?

— Безусловно, одним из ключевых факторов успеха внедрения методологии RCM является подготовка персонала. Начали мы развитие с Челябинского металлургического комбината, где в мае 2020 года произвели первый отбор кандидатов в «надежники». На комбинате кадровой службой была организована работа по информированию персонала о наборе кандидатов в группу надежности. Всего высказали желание попробовать развивать себя в этом направлении 66 кандидатов. Каждый из них прошел специальное тестирование, по результатам которого был определен рейтинг каждого кандидата. Далее с каждым кандидатом провели личное собеседование.

В итоге отобрали 10 человек, которые были выведены из своей основной деятельности, и начали их обучение. Далее аналогичную работу провели на «Ижстали» и Белорецком металлургическом комбинате. В настоящее время введены в штатное расписание и функционируют отделы (группы) надежности на ЧМК, «Ижстали», БМК.

В ноябре специалисты по надежности предприятий «УК Мечел-Сталь» прошли онлайн-обучение в одной из ведущих российских компаний в области управления активами по курсу «Базовые практики планирования ТОиР, управления надежностью и критичностью оборудования по методике RCM». Кроме того, наши специалисты принимают участие в различных специализированных мероприятиях: конференциях, семинарах, школах по обмену опытом.

По мере развития систем автоматизированного учета показателей эффективности ТОиР необходимо рассмотреть вопрос об организации подразделений надежности на активах «УК Мечел-Майнинг».

Область ТОиР, ориентированная на надежность, постоянно развивается и совершенствуется, соответственно, необходимо систематически развивать компетенции персонала.

— Судя по всему, большое значение в системе ТОиР приобретает использование IT-технологий…

— Да, важнейшим фактором для управления ТОиР и внедрения методологии RCM является применение IТ-ресурсов. Сегодня ТОиР планируется на уровне остановочных ремонтов основных технологических агрегатов в разрезе года, месяца, недели. Но мы не планируем работу каждого отдельного ремонтника, не выдаем конкретного задания на смену, не получаем обратной связи о выполнении, не планируем необходимые ресурсы для ТОиР конкретной единицы оборудования. Соответственно, бюджеты по ТОиР носят весьма условный характер. Решение этих проблем без современной информационной системы управления (ИСУ ТОиР) невозможно. По сути, внедрение ИСУ ТОиР является обязательным начальным фактором для использования методологии RCM.

Активное внедрение ИСУ ТОиР (или СMMS — Computerized Maintenance Management System) началось в мире в середине 80-х годов XX века, и сегодня на рынке имеется достаточное количество систем и отечественных производителей. Считаю, что необходимо в ближайшее время принять решение о внедрении ИСУ ТОиР.

И в заключение хотел бы отметить вот что. Один из моих учителей говорил: «Бизнес — это про деньги». Думаю, так же можно сказать и про ремонты. Но тут важны не только деньги, потраченные на ремонты, но и деньги, которые будут заработаны компанией с помощью работоспособных активов. Поэтому критически важно в условиях ограниченных ресурсов правильно их распределить и использовать. И RCM — хороший инструмент для решения такой задачи.

А тем, кто желает более подробно погрузиться в идеологию RCM, рекомендую изучить эти книги:

Текст: Михаил Моисеенко