Статья из архива альманаха «Управление производством».

В эпоху, когда многие производства работают 24 часа в сутки, оборудование подвергается чрезвычайной нагрузке – механизмы перегреваются, детали изнашиваются, и роль качественного технического обслуживания в таких условиях имеет все большее и большее значение. Предотвращение выхода оборудования из строя является главной задачей профилактического обслуживания, но эта задача не так проста, как кажется. Она требует согласованной работы производственного, обслуживающего и управленческого звеньев. Грамотное планирование и эффективную реализацию профилактического техобслуживания мы рассмотрим на примере малазийского предприятия по производству печатных плат.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Профилактическое и корректирующее техническое обслуживание являются наиболее часто проводимыми на предприятиях типами ТО. Корректирующее ТО проводится лишь в случае отказа оборудования, до этого момента оборудование эксплуатируется без каких-либо вмешательств. Преимуществом такого техобслуживания является то, что оно требует минимум персонала, а также совсем незначительные средства, которые тратятся на мониторинг состояния оборудования. Обратной стороной медали является высокая стоимость ремонта в случае отказа, поскольку такие отказы обычно весьма серьезны.

Профилактическое обслуживание направлено на обеспечение бесперебойной и безотказной эксплуатации оборудования, а также повышение его эффективности. Обычно профилактическое ТО проводится по графику через определенные промежутки времени, частота зависит от особенностей оборудования и данных о поломках. Задачи обслуживания зафиксированы в письменном виде: потребность в трудовых ресурсах, потребность в материалах и комплектующих, продолжительность выполнения операций и прочие особенности проведения. Операции обслуживания выполняются в порядке приоритета с учетом доступности трудовых ресурсов, материалов и комплектующих.

Профилактическое ТО играет важную роль в составлении графика эффективного технического обслуживания, являющегося частью производственного календарного плана. Согласование графика проведения профилактического ТО и производственного планирования поможет предотвратить отказы, могущие повлечь необходимость в пересмотре планов. Внедрение профилактического ТО сопряжено со многими трудностями, частой проблемой, является, к примеру, дублирование функций в профилактическом ТО и календарном планировании. С учетом высокой конкуренции на рынке цель объединения этих сфер ясна: повышение производительности, сокращение времени наладки и простоя, а также потерь и износа оборудования.

«Предупредить легче, чем лечить» – гласит народная мудрость, которую можно с успехом применить к техническому обслуживанию на предприятии. Операции по ТО должны быть тщательно спланированы во избежание неблагоприятных последствий. В частности, проведение профилактического ТО должно основываться на технологических данных, что поможет оптимизировать производственный поток и избежать поломок и простоев.

Для иллюстрации того, как провести планирование профилактического технического обслуживания, рассмотрим пример малазийской компании, производящей печатные платы. Компания, основанная в 1994 году в штате Пенанг, оснащена автоматизированными линиями высочайшего класса и использует передовые технологии производства гибких печатных плат. Она осуществляет полный спектр операций по поддержке и обслуживанию, включая проектирование схемы, изготовление опытного прототипа, серийное производство и сборку платы. Большая часть продукции компании выпускается в рулонах или пластинах, одно- или двухсторонних. Процесс производства гибких печатных плат состоит из нескольких операций, которые можно объединить в четыре блока: формирование контура (Блок 1), защита контура (Блок 2), послепечатная обработка (Блок 3) и окончательная обработка (Блок 4).

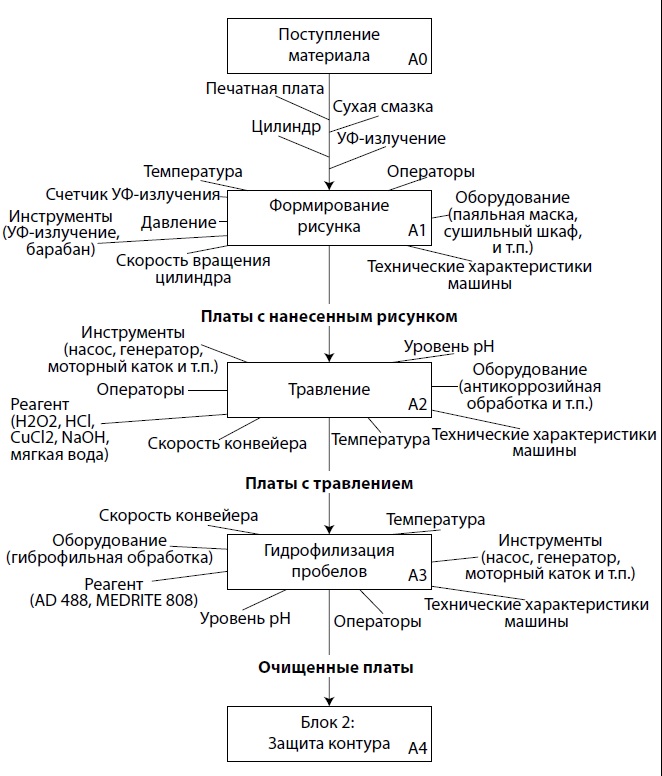

Компания стремилась к усовершенствованию профилактического ТО, в частности, в операциях формирования контура, то есть блока 1, где концентрировалось больше всего проблем. Блок 1 состоит из трех процессов: травления фольги, формирования рисунка и гидрофилизации пробелов после травления. Как изображено на рисунке 1, процессы следуют в следующем порядке: формирование рисунка, затем травление и гидрофилизация пробелов.

Рис. 1. Процесс формирования контура.

На практике профилактическое техническое обслуживание можно оптимизировать, объединив оборудование в группы. Это упростит операции ТО и сократит нагрузку на персонал. В рассматриваемой компании в цеху производства гибких печатных плат находится 109 станков, которые обслуживаются 8 техниками, которые к тому же занимаются техническим обслуживанием иного оборудования в цеху, например, системы кондиционирования воздуха и системы освещения. Смена длится 12 часов.

Нехватка техников ведет к неэффективному планированию профилактического ТО, а также к возникновению мелких и крупных поломок. На устранение крупных поломок уходит более 2 часов, мелких – менее 2 часов. Основная проблема заключается в недостаточном внимании, уделяемом профилактическому техническому обслуживанию, решение которой помогло бы снизить частоту поломок на предприятии. Кроме того, требовалось повысить качество планирования с учетом характеристик машин и данных о поломках за последнее время.

Планирование профилактического обслуживания оборудования в компании было весьма непростой задачей, поскольку сам производственный процесс достаточно сложен, задачи по обслуживанию взаимозависимы, а баланс между производством и требованиями спроса должен соблюдаться. Далее мы рассмотрим вариант планирования профилактического обслуживания оборудования в процессе производства гибких печатных плат.

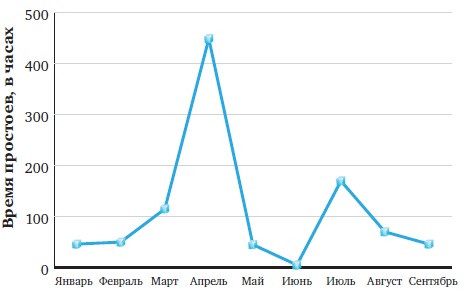

Планирование профилактического техобслуживания затруднено тем, что все 109 машин, разделенных на 4 блока, обслуживаются лишь 8 техниками, 6 из которых работают в дневную смену, 2 – в ночную. График проведения профилактического ТО в четырех блоках оборудования довольно плотный и запутанный и не учитывает особенностей критического оборудования. Планирование профилактического ТО основано на данных о простоях оборудования дольше 2 часов по причине поломок. Данные о поломках учитывались с января по сентябрь рассматриваемого года и отражены на рисунке 2.

Рис. 2. Общее время простоев с января по сентябрь рассматриваемого года.

Из графика следует, что наибольшее количество простоев имело место в апреле ‒ 449,25 часов. Поэтому было принято решение подробнее рассмотреть ситуацию, сложившуюся в цехах в апреле.

Таблица 1. Простои оборудования в апреле рассматриваемого года.

| Машина | Описание проблемы | Общее время простоя | Коренная причина |

|---|---|---|---|

| 1 | Ежегодное обслуживание | 146 ч 10 мин | Ежегодное обслуживание |

| 2 | Поломка опоры двигателя | 7 ч | Отсутствие колебаний |

| 3 | Дефект перекрывающего прохода | 2 ч 55 мин | Поломка крепежной скобы |

| 4 | Ежегодное обслуживание | Продол-жается | Ежегодное обслуживание |

| 5 | «Зависание» функций экрана | 93 ч 55 мин | Поломка сенсорной панели, потеря данных |

| 6 | Не работает цилиндр | 4 ч 15 мин | Спала цепь, сломан датчик обратной связи |

| 7 | Отсутствие перфорации | 34 ч | Дефект предохранительного датчика |

| 8 | Протекание трубы системы охлаждения | 4 ч 30 мин | Поломка трубы |

| 9 | Давление поднимается до 120 бар | 26 ч 30 мин | Отказ второго запорного клапана |

| 10 | Насос издает подозрительные звуки | 4 ч 30 мин | Отказ промывного насоса |

| 3 | Нет подачи тока | 93 ч 30 мин | Возгорание трансформатора |

| 11 | Отказ сушильного аппарата | 10 ч | Отсутствие электроэнергии |

| 12 | Отсутствие перфорации | 18 ч | Перелом провода датчика цилиндра, закупорка каналов серводвигателя |

| 13 | Цилиндр царапает пленку | 4 ч | Цилиндр царапает пленку |

Таблица 1 указывает на то, что машина №5 наиболее подвержена простоям, которые достигают 93 ч 55 мин. Причиной стали сбои в программируемом логическом контроллере на сенсорной панели. С целью решения проблемы сенсорная панель была заменена, а программа перезапущена. Но такие действия нельзя классифицировать как операции по профилактическому ТО, поскольку они были предприняты уже после поломки оборудования. Вторым по продолжительности является простой машины №3 (93 ч 30 мин) по причине возгорания трансформатора и последующего отключения электроснабжения. Устранить проблему удалось после замены трансформатора. Однако уделять внимание стоит не только оборудованию, подверженному длительным простоям. Были проанализированы данные за девять месяцев работы, машины с длительным простоем классифицированы как критическое оборудование.

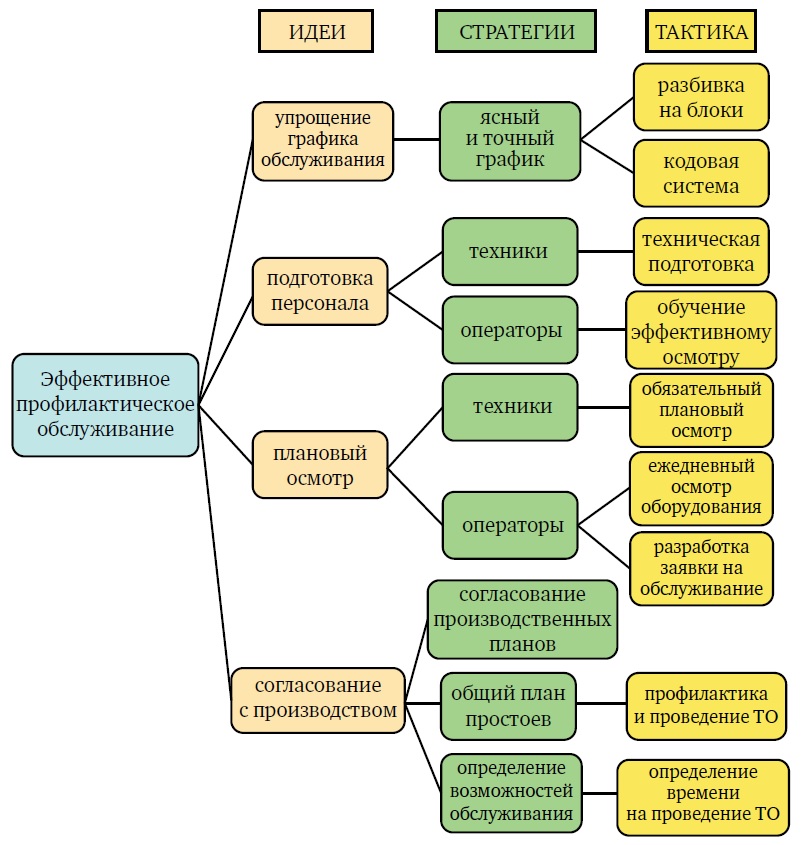

На эффективность внедрения профилактического ТО влияют многие факторы, увидеть которые можно на рисунке 3.

Рис. 3. Причины неэффективного технического обслуживания.

Для выяснения причин неэффективности технического обслуживания оборудования был также использован такой метод, как анализ коренных причин, который позволял определить суть проблемы с оборудованием, причину и время ее возникновения, в результате чего появлялась возможность выработать варианты ее решения и предотвращения в будущем.

В настоящее время рассматриваемая компания имеет 107 машин, большая часть которых подвержена отказам даже после многочисленных ремонтных операций. Кроме того, многие из них задействованы в процессах с использованием агрессивных химикатов, что повышает износ комплектующих. На основании проведенного сбора данных и их анализа были выделены основные причины простоев, которые затем были представлены в Таблице 3.

| Месяц | Дата | Машина | Описание проблемы | Общее время простоя | Причина | Меры по устранению | План предотвращения |

|---|---|---|---|---|---|---|---|

| Июль | 04.07 | A | Цилиндр сушильного аппарата не работает | 2 ч 5 мин | Поломка механизма |

Замена механизма | Ежемесячная проверка механизма |

| Август | 01.08 | B | Напорный бак для химикатов №2 не работает | 4 ч 10 мин | Поломка усилителя | Замена насоса | Регулярная проверка мотора |

| 04.08 | C | Отказ верхнего цилиндра | 5 ч | Отказ цилиндра | Замена цилиндра | Замена цилиндра каждые 3 мес | |

| 08.08 | D | Трещина в стекле | 9 ч 30 мин | Трещина в стекле | Замена стекла, обмотка резиной по периметру | Трещина в стекле на стыке. Закрепление сенсора | |

| 09.08 | B | Ошибка контроля уровня жидкости | 3 ч 30 мин | Отказ автоматического выключателя | Замена выключателя и проводов | Ежемесячная проверка всех автоматических выключателей | |

| 09.08 | E | Разрыв пленки фильтра сушильного аппарата | 3 ч 55 мин | Истек срок хранения | Замена фильтровальной ткани | Контроль сроков хранения | |

| Сентябрь | 23.09 | E | Низкая температура химикатов. Проблемы с нагревом | 2 ч | Отказ нагревателя | Замена нагревателя | Хранение запасного нагревателя |

| 26.09 | F | Оборудование не включается | 2 ч 55 мин | Отказ предохранителя | Замена конечного выключателя | Отсутствует | |

| 29.09 | G | Цилиндр не работает | 8 ч | Поломка цепи | Замена цепи и выравнивание | Отсутствует |

Эти механизмы являются критичными для технологического маршрута. Проблемы оборудования можно в целом разделить на две группы: проблемы износа и проблемы технического характера или связанные с качеством энергопитания. Проблема износа оборудования довольно распространена на предприятии, поскольку компоненты машин подвержены контакту с агрессивными химикатами, такими, как, например, соляная кислота (HCl). Проявочная и травильная машины постоянно подвержены проблемам, вызывающим длительные простои. В силу особенностей процесса необходимо повысить частоту осмотра этих машин для выявления признаков износа на ранней стадии. Кроме того, технический персонал и сами операторы должны обладать навыками замены изношенных компонентов до того, как они откажут. Своевременная замена компонентов поможет минимизировать отказы и простои. В настоящее время такие осмотры и замены не проводятся с достаточной частотой ввиду отсутствия времени.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Модель планирования профилактического ТО.

На основании собранных данных были разработаны некоторые варианты внедрения в компании эффективного профилактического ТО, как показано на рисунке 4.

Рис. 4. Анализ эффективного профилактического ТО при помощи диаграммы в виде дерева.

На рисунке 4 показаны стратегии и тактики внедрения предложенных идей на практике. Основной целью внедрения эффективного профилактического ТО является создание простого и продуманного графика проведения ТО, обучение технического персонала и операторов основам обслуживания оборудования и поддержания его в рабочем состоянии и согласование операций по ТО с производственным процессом.

Важность грамотно составленного графика проведения профилактического ТО очевидна. Для этого график разбивается на блоки и назначаются техников, ответственные за проведение ТО определенных машин. Критическое оборудование имеет приоритет, поэтому все компоненты и запасные части должны быть всегда в наличии для предотвращения отказа. Кроме того, в графике должны быть четко указаны даты проведения ТО того или иного оборудования. Все эти меры упростят проведение техобслуживания и сделают его максимально эффективным.

При анализе графика проведения ТО можно заметить, что на каждой машине выполняется несколько операций. В среднем на техобслуживание одной машины требуется 10-15 минут. Поскольку отдел технического обслуживания проводит еженедельное ТО по понедельникам, то за ТО 109 машин в остальное время отвечают лишь 4-5 техников. Это довольно непростая задача, если принять во внимание возможность неожиданных отказов и необходимость их срочного устранения наряду с проведением профилактического техобслуживания по графику.

С точки зрения производственного процесса все оборудование можно разделить на критическое и некритическое. Критическое оборудование – это машины, определяющие весь производственный процесс и могущие стать его «узким» местом. В случае их отказа производство останавливается. Эти машины очень подвержены износу, что объясняет необходимость их регулярного осмотра и еженедельного профилактического обслуживания. Некритическое оборудование мало подвержено износу и редко выходит из строя в силу выполняемых на оборудовании операций. На основании анализа простоев за период с июля по сентябрь рассматриваемого года к критическому оборудованию можно отнести машины с регулярными простоями дольше 2 часов, такие как машина 10, B, C, D, E, F и G.

По наблюдениям техника, отвечающего за блок оборудования, еженедельное ТО проводится и для некритического оборудования, но не влияет на его производительность и длительность простоев.

На основании анализа и наблюдений были предложены следующие варианты улучшения проводимого ТО оборудования:

После исключения обслуживания некритического оборудования из графика еженедельного ТО в Блоке 1, где насчитывается 23 машины, 6 из которых были определены как критические, было высвобождено 5,67 часа свободного времени, которое можно было потратить на проведение еженедельного ТО критического оборудования, ежемесячного обслуживания критического и некритического оборудования, внепланового ТО и прочих важных операций. Таким образом, сокращение частоты обслуживания некритического оборудования снизило нагрузку на технический персонал и высвободило время для более важных операций.

Внедрение профилактического ТО помогает значительно сократить количество отказов оборудования вплоть до бесперебойной его работы. Во многих компаниях в силу обстоятельств профилактическое ТО проводится нерегулярно, а ведь без тщательного планирования и построения графика для каждой машины техническое обслуживание не будет в достаточной мере эффективным. Есть и другие причины неэффективности техобслуживания, такие как недостаток персонала и необходимость срочного устранения возникших неполадок. Анализ простоев показывает, что основной причиной технических неполадок является некорректное проведение ТО, что еще раз подчеркивает важность своевременного и эффективного проведения профилактического обслуживания оборудования.

В рассматриваемой компании анализ данных по простоям показал, что текущий график ТО предусматривает одинаковый объем техобслуживания критического и некритического оборудования. Анализ коренных причин показал, что машины подвержены критическим отказам, если ТО не проведено должным образом и не проведена замена изношенных компонентов. Кроме того, все оборудование можно разделить на критическое и некритическое в зависимости от его важности для технологического процесса. Было принято решение об исключении ТО некритического оборудования из графика еженедельного ТО, что позволило высвободить 5,67 ч для выполнения техническим персоналом более важных операций. Такой ход позволит максимально эффективно проводить техническое обслуживание наиболее важного оборудования и обеспечит его бесперебойную работу.

Материал подготовлен на основании данных Hasnida Ab-Samat, Livendran Nair Jeikumar, Ernnie Illyani Basri, Nurul Aida Harun, Shahrul Kamaruddin, Effective Preventive Maintenance Scheduling: A Case Study, Proceedings of the International Conference on Industrial Engineering and Operations Management

Текст: Ольга Гончарова